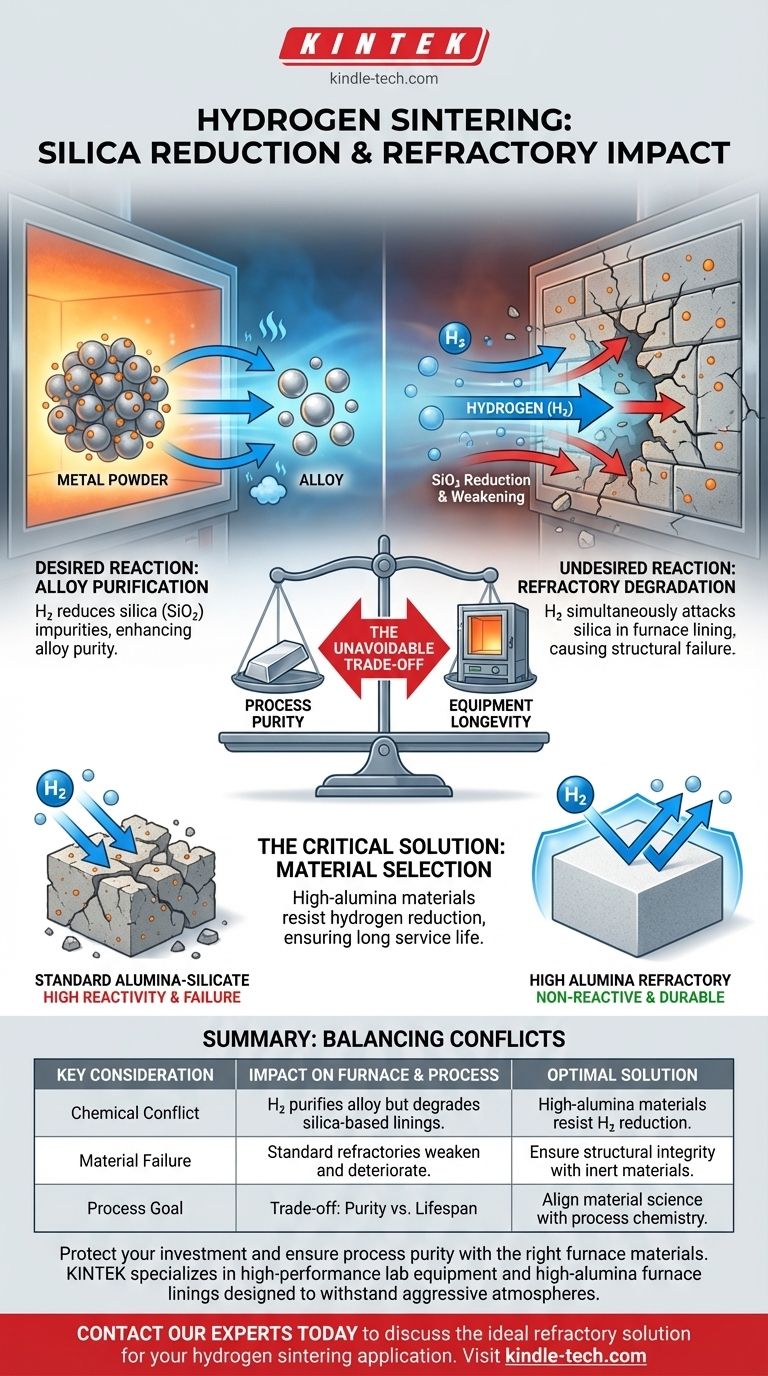

水素焼結中のシリカの化学的還元は、炉の耐火物材料の劣化を直接引き起こします。この化学反応は、シリカ不純物を除去して焼結合金を精製するために意図的に使用されますが、炉のライニングにもシリカベースの化合物が含まれている場合、意図せず攻撃して弱体化させます。

根本的な問題は化学的な対立です。製品を精製する水素雰囲気は、同時に炉自体を消費する可能性があります。これにより、非反応性の耐火材料の選択が、炉の寿命と運転安定性を確保するための最も重要な要因となります。

根本的な化学的対立

水素焼結炉を効果的に稼働させるためには、高温で発生する2つの競合する反応を理解することが不可欠です。1つは製品に有益であり、もう1つは機器に有害です。

望ましい反応:合金の精製

水素雰囲気を使用する主な目的は、しばしば精製です。水素は還元剤として作用し、金属粉末中に存在するシリカ(二酸化ケイ素)などの酸化物と反応します。この反応により酸素が除去され、より純粋な最終合金が得られます。

望ましくない反応:耐火物の劣化

問題は、水素雰囲気は、製品中のシリカと、炉の耐火ライニングの一部である可能性のあるシリカ化合物とを区別できないことです。合金を精製するのと同じ化学的還元プロセスが、炉壁の構造的完全性を攻撃し、時間の経過とともに劣化させます。

トレードオフの理解

このダイナミクスにより、プロセス最適化と機器寿命の間で避けられないトレードオフが生じます。鍵は、インテリジェントな材料選択を通じてこのバランスを管理することです。

プロセスの純度 vs. 機器の寿命

合金中のシリカ還元を最大化するように設計された、より高い温度や特定の水素濃度などの積極的な焼結条件は、不適切な耐火物の劣化を必然的に加速させます。製品の純度を得る代わりに、炉の構造的健全性が直接的に犠牲になります。

材料選択の重要な役割

この対立により、耐火材料の選択は、後付けではなく、重要な設計要素となります。材料は、この劣化サイクルを完全に回避するために、運転条件下で水素雰囲気に対して基本的に非反応性である必要があります。

適切な耐火材料の選択

解決策は、高温水素環境で本質的に安定した耐火組成を選択することにあります。

一般的な耐火物が失敗する理由

多くの従来の耐火レンガやライニングはアルミノケイ酸塩であり、その名前が示すようにシリカを含んでいます。これらの材料は、水素焼結中の化学的攻撃や劣化に対して非常に脆弱です。

主な要件:非反応性

この用途における耐火物の最も重要な品質は、その化学的不活性です。長期間の使用を保証するためには、意図された焼結温度で純粋または混合水素雰囲気による還元に耐える必要があります。

推奨材料:高アルミナ

このため、高アルミナまたは非常に高いアルミナ含有量を持つ特殊なアルミノケイ酸塩配合が業界標準となっています。アルミナ(酸化アルミニウム)は、シリカよりも水素雰囲気中で著しく安定しており、反応性が低いため、炉の建設に理想的な選択肢です。

炉に最適な選択をする

運用目標は、材料要件を直接反映します。

- 製品の純度を最大化することが主な焦点の場合:標準的なシリカ含有オプションは、要求される積極的な条件下ではすぐに失敗するため、高アルミナ耐火材料に投資する必要があります。

- 炉の寿命を延ばすことが主な焦点の場合:高品質で非反応性の耐火物の選択が最も重要です。これにより、焼結プロセスに関係なく、炉の構造が安定して不活性に保たれます。

最終的に、炉の材料科学とプロセス化学を一致させることが、製品の品質と運用の信頼性の両方を達成するための鍵となります。

要約表:

| 主な考慮事項 | 炉とプロセスへの影響 |

|---|---|

| 化学的対立 | 水素は合金を精製しますが、シリカベースの耐火ライニングを劣化させます。 |

| 材料の故障 | 標準的なアルミノケイ酸塩耐火物は、時間の経過とともに弱くなり、劣化します。 |

| 最適な解決策 | 高アルミナ耐火材料は水素還元に抵抗し、長寿命を保証します。 |

適切な炉材料で、投資を保護し、プロセスの純度を確保してください。

水素焼結における化学的対立は、安定性のために設計された耐火ソリューションを要求します。KINTEKは、炉ライニングを含む高性能ラボ機器および消耗品を専門としており、攻撃的な雰囲気にも耐えられるように設計されています。高アルミナ材料に関する当社の専門知識により、お客様の炉は構造的完全性を維持し、機器の寿命を犠牲にすることなく優れた製品品質の達成に集中できます。

水素焼結用途に最適な耐火ソリューションについて話し合うために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド