要するに、焼結は熱エネルギーを利用して個々の材料粒子を融合させ、それらの間の空隙、すなわち気孔を体系的に排除することによって密度を向上させます。このプロセスは材料の融点以下で発生し、原子拡散に頼って、緩い粉末成形体を固体で密度の高い塊へと変化させます。

焼結は単なる圧縮のプロセスではありません。これは、原子が移動して材料の全表面エネルギーを低減し、粒子の結合と気孔の収縮を引き起こし、それによって材料の最終密度と強度を向上させる、注意深く制御された熱力学的プロセスです。

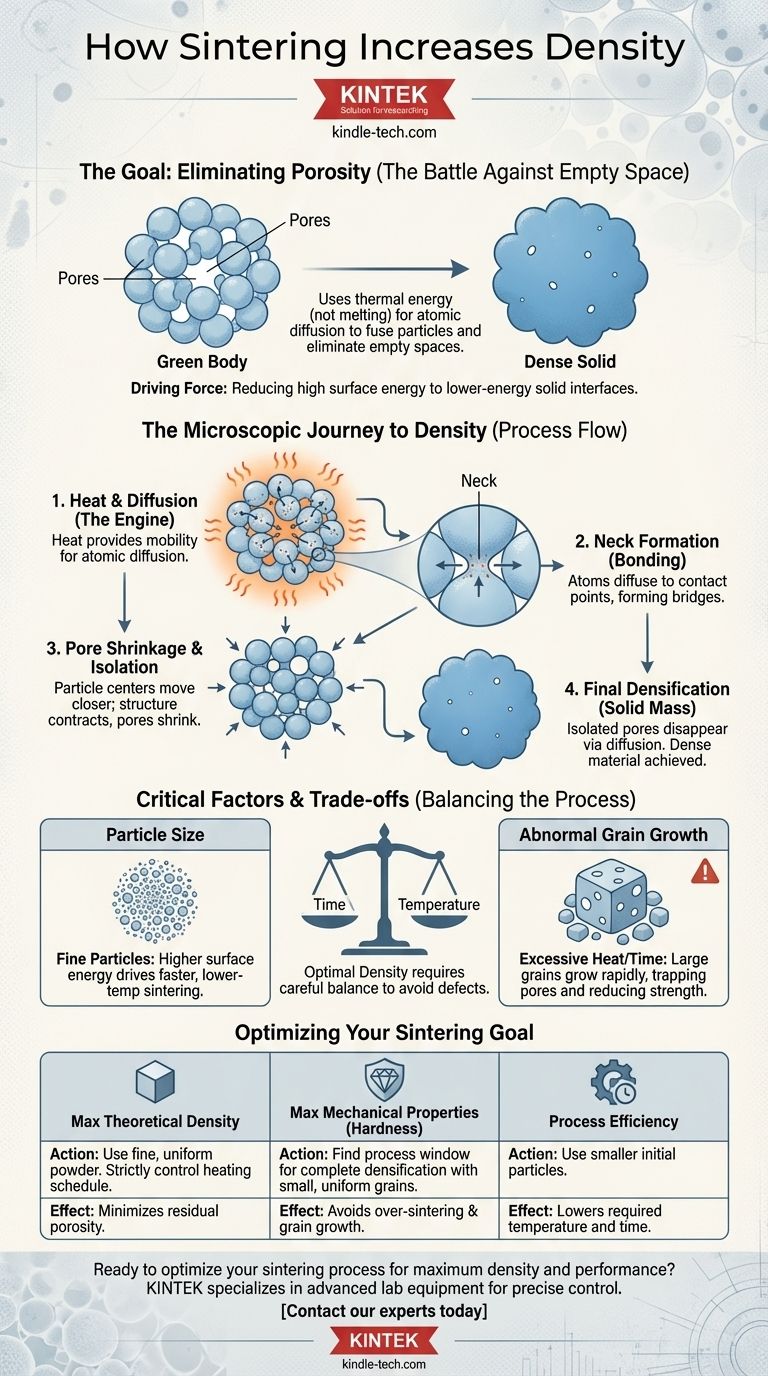

根本的な目標:気孔率の排除

焼結は基本的に空隙との戦いです。このプロセスは個々の粒子の集合体から始まり、最終的には固体物体となり、主要な変化はそれらの初期粒子の間の空気の隙間を取り除くことです。

出発点としての「グリーン体」

プロセスは「グリーン体」から始まります。これは、粉末が緩く圧縮された塊です。この初期の形態は、粒子間に相互接続された空隙であるかなりの気孔率を持っています。その密度は、固体の材料の密度よりもはるかに低いです。

変化の原動力としての熱

熱は焼結に不可欠なエネルギーを提供しますが、その目的は材料を溶かすことではありません。むしろ、粒子内の原子に可動性を与えるのに十分な温度まで上昇させます。これにより、原子が移動し再配置することが可能になり、これは固相拡散として知られるプロセスです。

駆動力:表面エネルギーの低減

微視的なレベルでは、すべての粒子表面は材料の内部と比較して高エネルギー状態を表します。系は自然にこの高い表面エネルギーを最小限に抑えようとします。

焼結は、高エネルギーの固体-気体界面(気孔の表面)を、粒界として知られる低エネルギーの固体-固体界面に置き換えることによってこれを達成します。この全エネルギーの減少が、プロセス全体の緻密化の根本的な駆動力となります。

材料輸送の微視的メカニズム

原子が熱によって可動性を得ると、材料が固化し緻密化するように予測可能な方法で移動し始めます。

ネックの形成と成長

焼結の最初の段階は、隣接する粒子の接触点で起こります。原子がこれらの点に拡散し、「ネック」と呼ばれる小さな架橋を形成します。より多くの原子がこれらの領域に移動するにつれて、ネックは幅広くなります。

粒子中心の接近

このネックの成長は、効果的に粒子の中心を互いに引き寄せます。何百万もの粒子が同時にこれを行うと、構造全体が収縮し、それらの間の気孔が収縮し始めます。

気孔の隔離と排除

プロセスが続くと、気孔のネットワークが崩壊し、孤立した球状の空隙の連鎖になります。最終段階では、原子は周囲の粒界からこれらの空隙に拡散し続け、それらを収縮させ、理想的な条件下では完全に消失させ、その結果、完全に密度の高い材料が得られます。

トレードオフとプロセス制御の理解

最大の密度を達成するには注意深い制御が必要ですが、いくつかの要因がプロセスの助けにも妨げにもなり得ます。パラメータをやりすぎると逆効果になる可能性があります。

粒子サイズの重要な役割

焼結の駆動力は、微細な粒子材料において遥かに強力です。より小さな粒子は表面積/体積比がはるかに高いため、排除すべき過剰な表面エネルギーが多くなります。これが、セラミックや金属粉末技術が非常に微細な出発粉末に依存する理由です。これにより、より低い温度でより短い時間でより効果的な焼結が可能になります。

異常粒成長の危険性

緻密化には時間と温度が必要ですが、どちらも過剰すぎると有害になる可能性があります。材料を高温に長時間保持すると、異常粒成長と呼ばれる現象が発生する可能性があります。

この現象では、少数の粒が隣接する小さな粒を消費することによって異常に大きく成長します。この急速な成長は、新しい大きな粒の内部に気孔を閉じ込める可能性があり、そこからそれらを取り除くことはほぼ不可能になります。このプロセスは、実際には材料の最終的な硬度と強度を低下させ、新しい欠陥を作り出す可能性があります。

時間と温度のバランス

最適な密度を達成することは慎重なバランスです。

- 時間または温度が少なすぎる場合: 材料にはかなりの残留気孔が残ります。

- 時間または温度が多すぎる場合: 異常粒成長が気孔を閉じ込め、新しい欠陥を作り出し、機械的特性を低下させる可能性があります。

目標に応じた焼結の最適化

焼結に対する適切なアプローチは、最終部品の望ましい特性に完全に依存します。基本原則を理解することで、特定の目的に合わせてプロセスを調整できます。

- 最大の理論密度を達成することに重点を置く場合: 微細で均一な出発粉末を使用し、異常粒成長を開始させることなく気孔を閉じるために加熱スケジュールを注意深く制御する必要があります。

- 硬度などの機械的特性を最大化することに重点を置く場合: 緻密化がほぼ完了しているが、粒径が小さく均一なままであるプロセスウィンドウを見つける必要があります。過剰焼結はこれらの特性を劣化させるためです。

- プロセスの効率を最大化することに重点を置く場合: より小さな初期粒子を使用することが鍵となります。それらの高い表面エネルギーにより、必要な焼結温度と時間を下げることができ、エネルギーを節約しスループットを向上させることができます。

これらの原則を習得することで、材料の微細構造、ひいてはその最終的な性能を直接制御できるようになります。

要約表:

| 焼結段階 | 主要な動作 | 密度への影響 |

|---|---|---|

| ネック形成 | 原子が粒子接触点に拡散する | 初期の結合が始まる |

| 粒子合体 | 粒子中心が互いに接近する | 気孔率が減少し、密度が増加する |

| 気孔排除 | 孤立した気孔が原子拡散によって収縮する | 理論密度に近い値に達する |

最大の密度と性能のために焼結プロセスを最適化する準備はできましたか? KINTEKは、材料科学のための高度な実験装置と消耗品を専門としています。微細な金属粉末やセラミックスに取り組んでいるかどうかにかかわらず、当社のソリューションは正確な温度制御を達成し、異常粒成長のような欠陥を回避するのに役立ちます。お客様の実験室の焼結および緻密化のニーズをどのようにサポートできるかについて、当社の専門家に今すぐお問い合わせください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉