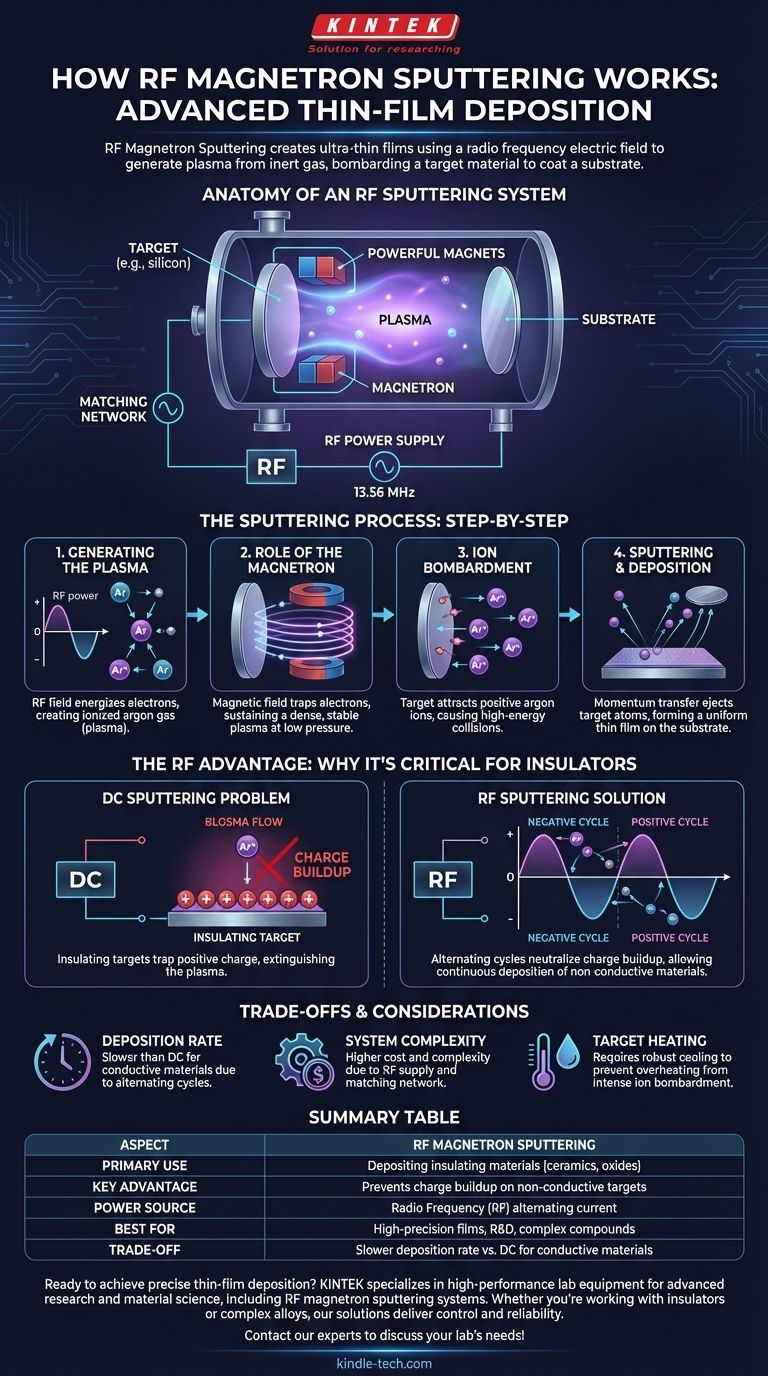

その核心において、RFマグネトロンスパッタリングは、極薄膜を作成するために使用される洗練された真空成膜技術です。これは、高周波(RF)電界を使用してアルゴンなどの不活性ガスからプラズマを生成することによって機能します。強力な磁石がこのプラズマをターゲットと呼ばれるソース材料の近くに閉じ込め、これにより活性化されたアルゴンイオンがターゲットを衝撃し、原子を放出させ、それが近くの物体(基板)をコーティングします。

重要な洞察は、RFスパッタリングが根本的な問題を解決することです。それは、より単純なDCスパッタリングでは非導電性材料を成膜できないという問題です。電界を高速で交互に切り替えることにより、絶縁性ターゲット上での電荷の蓄積を防ぎ、事実上あらゆる材料から高度なコーティングを作成するための独自の汎用性の高いツールとなります。

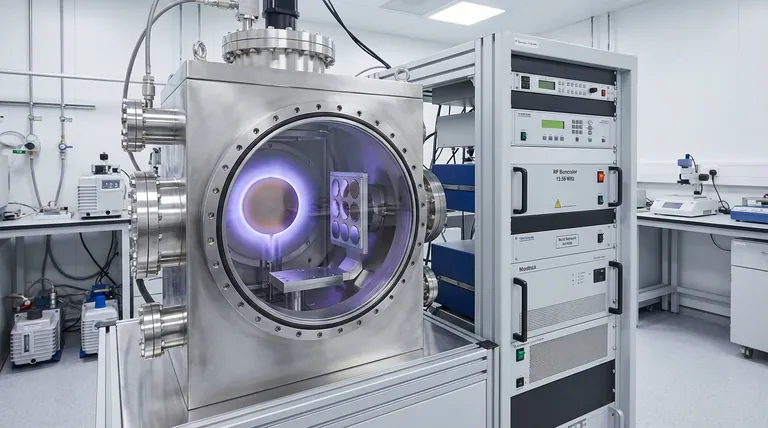

RFスパッタリングシステムの構造

プロセスを理解するためには、まず高真空チャンバー内で連携して機能する主要な構成要素を理解する必要があります。この制御された環境は、汚染を防ぎ、スパッタされた原子が自由に移動できるようにするために不可欠です。

ターゲットと基板

ターゲットは、薄膜として成膜したい材料でできたディスクまたはインゴットです。基板は、シリコンウェーハ、ガラススライド、医療用インプラントなど、コーティングする対象物です。

不活性ガス

不活性ガス、ほとんどの場合アルゴンが、非常に低い圧力でチャンバーに導入されます。このガスはターゲット材料と反応せず、その唯一の目的は、プロセスを駆動するプラズマを生成するためにイオン化されることです。

RF電源

一定の負電圧(DC)の代わりに、RF電源は高周波交流電圧(一般的に13.56 MHz)をターゲットに印加します。この交流電界がプロセス全体の鍵となります。

マグネトロン

ターゲットの背後には、強力な永久磁石のセットが配置されています。このアセンブリが「マグネトロン」という名前の由来であり、その磁場はシステムの効率を向上させる上で重要な役割を果たします。

スパッタリングプロセス、ステップバイステップ

これらの構成要素は、一度に1原子ずつ膜を構築するために正確な順序で機能します。

ステップ1:プラズマの生成

RF電源は電界を振動させ、低圧アルゴンガス内の自由電子を活性化します。これらの高エネルギー電子は中性アルゴン原子と衝突し、その電子を叩き出して、正に帯電したアルゴンイオン(Ar+)とさらに多くの自由電子の雲を生成します。このイオン化されたガスがプラズマです。

ステップ2:マグネトロンの役割

マグネトロンからの磁場は、移動性の高い電子を捕捉し、ターゲット表面の真前でらせん状の経路を強制的に通らせます。これにより、電子がアルゴン原子と衝突してイオン化する確率が大幅に高まり、非常に低い圧力でも高密度で安定したプラズマが維持されます。

ステップ3:イオン衝撃

ターゲットは陰極として機能します。RFサイクルの負の部分では、強い負のバイアスが発生し、プラズマからの正に帯電したアルゴンイオンを引き付けます。これらのイオンは加速され、莫大な運動エネルギーでターゲット表面に衝突します。

ステップ4:スパッタリングと成膜

衝撃するイオンのエネルギーが十分に高い場合、その運動量をターゲットの原子に伝達し、原子を真空チャンバー内に放出します。この放出プロセスがスパッタリングです。これらのスパッタされた原子は、基板に衝突するまで直線的に移動し、徐々に堆積して均一な薄膜を形成します。

高周波が重要な要素である理由

RF電力の使用は恣意的な選択ではなく、より単純なスパッタリング方法の主要な制限に対する直接的な解決策です。

絶縁体をスパッタリングする際の問題

セラミックや酸化物のような絶縁性(誘電体)材料を直流(DC)電源を使用してスパッタリングしようとすると、プロセスはすぐに失敗します。正のアルゴンイオンの衝撃は、非導電性ターゲットによって中和されず、その表面に正の電荷が蓄積されます。この「表面帯電」は、最終的にそれ以上のアルゴンイオンの流入を反発し、プラズマを消滅させ、プロセス全体を停止させます。

RFソリューション:交互サイクル

RF電源は、ターゲットの電圧を1秒間に何百万回も交互に切り替えることで、この問題を鮮やかに解決します。

- 負のサイクル:ターゲットは負にバイアスされ、上記で説明したようにスパッタリングのためにアルゴンイオンを引き付けます。これがサイクルの生産的な部分です。

- 正のサイクル:短い間、ターゲットは正にバイアスされます。これにより、プラズマからの移動性の高い電子が引き付けられ、前のサイクル中に蓄積された正の電荷が効果的に中和されます。

この高速な振動により、ターゲットの電荷が除去され、絶縁材料のスパッタリングが連続して進行できるようになります。

トレードオフの理解

強力である一方で、RFマグネトロンスパッタリングが常に最適な選択肢であるとは限りません。性能と複雑さにおいて明確なトレードオフが伴います。

成膜速度

純粋な金属のような導電性材料の場合、RFスパッタリングは一般的にDCマグネトロンスパッタリングよりも遅いです。短い正のサイクルは、絶縁体には必要ですが、生産的なスパッタリングの一時的な停止を意味します。

システムの複雑さとコスト

RFシステムは本質的に複雑です。高価なRF電源と、プラズマに効率的に電力を伝達するためのインピーダンス整合ネットワークが必要です。これにより、DCシステムよりも購入および維持コストが高くなります。

ターゲットの加熱

激しいイオン衝撃は、ターゲットにかなりの熱を発生させます。これにより、特に熱伝導率の低い材料の場合、ターゲットの過熱、溶融、またはひび割れを防ぐために堅牢な水冷システムが必要になります。

目標に合った適切な選択をする

正しいスパッタリング技術の選択は、成膜する材料とプロジェクトの優先順位に完全に依存します。

- 導電性材料(純粋な金属など)の成膜が主な焦点である場合:DCマグネトロンスパッタリングは、多くの場合、より高速で、よりシンプルで、費用対効果が高いです。

- 絶縁材料(セラミック、酸化物、窒化物など)の成膜が主な焦点である場合:RFマグネトロンスパッタリングは、表面帯電の問題を克服するための不可欠かつ正しい選択です。

- 高精度で複雑な合金や化合物の成膜が主な焦点である場合:RFスパッタリングは、膜の品質と組成を優れた制御で実現するため、高度な研究開発に好まれる方法です。

これらの基本的な原則を理解することで、高度な薄膜材料を設計するために必要な正確なツールを自信を持って選択できます。

要約表:

| 側面 | RFマグネトロンスパッタリング |

|---|---|

| 主な用途 | 絶縁材料(セラミック、酸化物)の成膜 |

| 主な利点 | 非導電性ターゲット上での電荷蓄積を防ぐ |

| 電源 | 高周波(RF)交流電流 |

| 最適用途 | 高精度薄膜、研究開発、複合化合物 |

| トレードオフ | 導電性材料の場合、DCよりも成膜速度が遅い |

あなたの研究室で精密な薄膜成膜を実現する準備はできていますか? KINTEKは、高度な研究と材料科学のために設計されたRFマグネトロンスパッタリングシステムを含む、高性能な実験装置を専門としています。絶縁セラミック、複雑な合金、または優れた膜品質が必要な場合でも、当社のソリューションはプロジェクトが要求する制御と信頼性を提供します。今すぐ専門家にお問い合わせください。お客様の研究室の特定のニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器