PVD(物理蒸着)の核心は、固体金属を蒸気に変換し、それがターゲットとなる物体上に薄く高性能な膜として凝縮する、洗練された真空コーティングプロセスです。 この原子レベルでの堆積は高温の真空チャンバー内で行われ、元の材料(基材)に分子レベルで結合した新しい表面層が生成されます。

PVDコーティングは単なる塗装やメッキではありません。これは微細スケールの製造プロセスです。固体材料を真空中で蒸気に変え、原子レベルで表面に再固化させることで、元の材料よりもはるかに優れた特性を持つ結合層を作り出します。

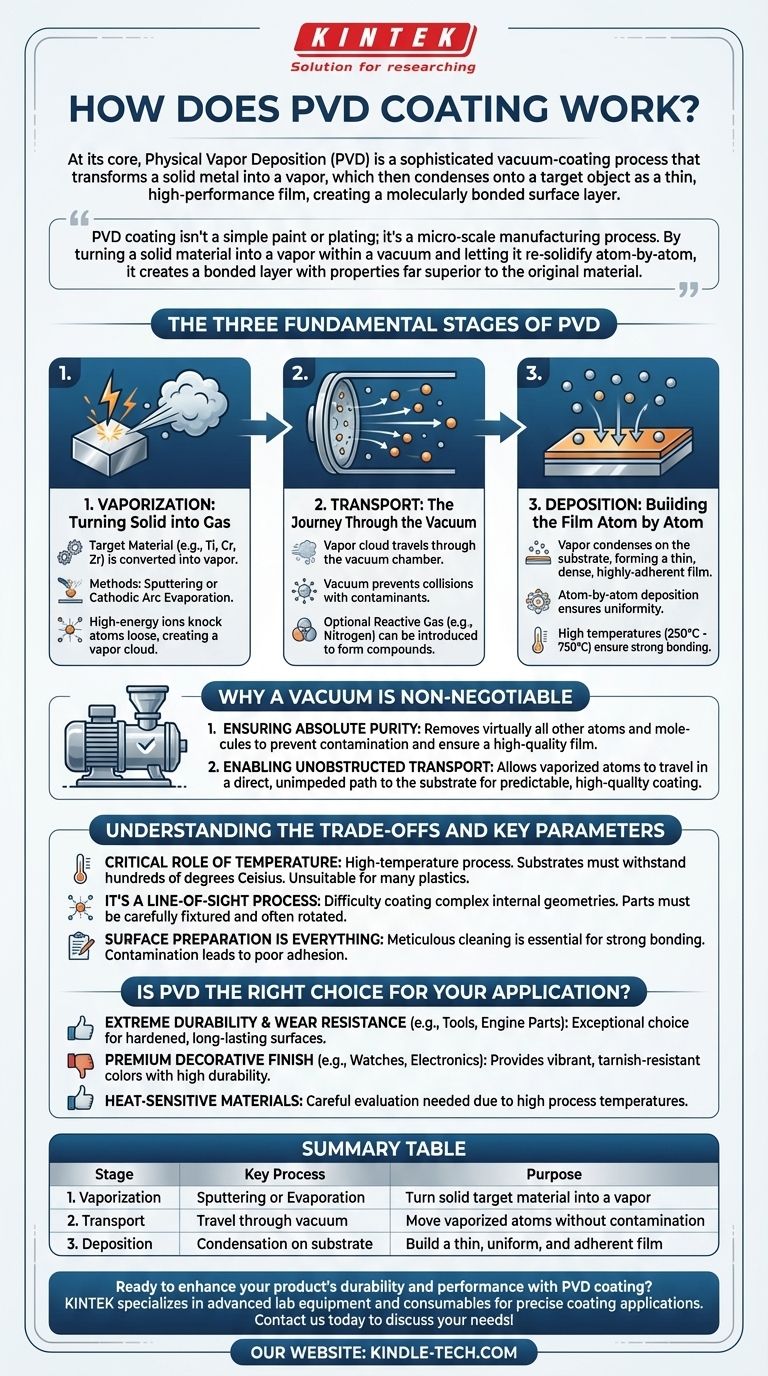

PVDの3つの基本段階

PVDプロセス全体は、それぞれが真空チャンバー内で厳密に制御された条件下で行われる、3つの重要な段階のシーケンスに分解できます。

第1段階:蒸発 - 固体から気体へ

プロセスは、「ターゲット」として知られる高純度の固体コーティング材料から始まります。このターゲット(例:チタン、クロム、ジルコニウム)を蒸気に変換する必要があります。

これがPVDの「物理的」な部分であり、通常はスパッタリングやアーク蒸発などの手法によって達成されます。簡単に言えば、ターゲットが高エネルギーイオンで衝突され、固体材料から原子が叩き出され、効果的に蒸気の雲に変換されます。

第2段階:輸送 - 真空中の旅

蒸発した後、金属原子とイオンの雲が真空チャンバー内を移動します。この移動は極めて重要です。なぜなら、真空環境によって粒子が空気中の酸素や水蒸気などの汚染物質と衝突したり反応したりするのを防ぐからです。

この段階で、窒素などの反応性ガスが戦略的にチャンバー内に導入されることがあります。これにより、金属蒸気が反応して新しいセラミック化合物(窒化チタンなど)を形成し、最終的なコーティングの特性や色が変わります。

第3段階:堆積 - 原子レベルでの膜の構築

蒸発した材料がついに基材(コーティングされる部品)に到達します。それが表面に凝縮し、薄く、密で、密着性の高い膜を形成します。

この堆積が一度に原子レベルで行われるため、結果として得られる層は非常に均一であり、元の表面の質感を正確に再現できます。高温(250°Cから750°Cの範囲)は、コーティングが基材にしっかりと結合し、極めて耐久性があり、除去が困難になるのを助けます。

真空が不可欠な理由

真空チャンバーはPVDプロセスの決定的な特徴です。これなしでは、この技術は主に2つの理由で不可能です。

絶対的な純度の確保

真空の主な機能は、チャンバー内の他のほぼすべての原子や分子を取り除くことです。これにより、蒸発したコーティング材料が汚染物質と反応して、不純で弱く、効果のない膜ができるのを防ぎます。

遮るもののない輸送の実現

真空状態では、蒸発した原子はターゲットから基材までまっすぐ、妨げられることなく移動できます。この直接的な見通し線(ライン・オブ・サイト)の移動は、予測可能で高品質なコーティングを作成するために不可欠です。

トレードオフと主要パラメータの理解

PVDプロセスは強力ですが、万能ではありません。その動作要件を理解することが、効果的に使用するための鍵となります。

温度の重要な役割

PVDは高温プロセスです。基材は、変形したり構造的完全性を失ったりすることなく、数百度の温度に耐える必要があります。これにより、多くのプラスチックやその他の熱に敏感な材料には不向きです。

ライン・オブ・サイトのプロセスであること

蒸気は直線的に移動するため、PVDは複雑な内部形状や深く狭い穴のコーティングが困難です。部品は慎重に固定され、多くの場合、プロセス中に回転させて、露出したすべての表面に均一な被覆を確保する必要があります。

表面処理がすべて

最終的なコーティングの品質は、基材への結合力に依存します。コーティングされる部品は、徹底的に洗浄、乾燥され、場合によっては前処理される必要があります。表面の汚染があれば、密着不良やコーティングの失敗につながります。

あなたの用途にPVDは適切な選択か?

PVDコーティングを使用するかどうかの決定は、最終的な目的に完全に依存します。性能と耐久性が最も重要視される分野で優れています。

- 主な焦点が極度の耐久性と耐摩耗性にある場合: PVDは、切削工具、産業部品、エンジン部品などのコンポーネントにとって優れた選択肢です。これは、コンポーネントの寿命を劇的に延ばす硬化表面を作成するためです。

- 主な焦点がプレミアムな装飾仕上げにある場合: 時計、蛇口、高級電子機器などの製品では、このプロセスにより、従来のメッキをはるかに超える耐久性を持つ、鮮やかで変色しにくい色合いが得られます。

- 主な焦点が熱に敏感な材料のコーティングにある場合: 高温が熱的に安定していない基材を損傷する可能性があるため、特定のPVDプロセスの温度を慎重に評価する必要があります。

結局のところ、PVDプロセスを理解することで、その独自の能力を活用し、美しく、かつ信じられないほど弾力性のある製品を作成できるようになります。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 蒸発 | スパッタリングまたは蒸発 | 固体ターゲット材料を蒸気に変換する |

| 2. 輸送 | 真空中の移動 | 汚染なしに蒸発した原子を移動させる |

| 3. 堆積 | 基材上での凝縮 | 薄く、均一で、密着性の高い膜を構築する |

PVDコーティングで製品の耐久性と性能を向上させる準備はできましたか? KINTEKは、正確なコーティング用途向けの上級ラボ機器と消耗品を専門としています。当社の専門知識により、信頼性の高い高性能ソリューションで、お客様の研究所が優れた結果を達成できるよう支援します。貴社の特定のコーティングニーズをサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 1400℃ 窒素・不活性ガス雰囲気制御炉