熱処理とは、その核心において、材料の内部構造を意図的に変化させるために、加熱と冷却を制御するプロセスです。この操作は表面的なものではなく、基本的な物理的および機械的特性を変化させ、エンジニアが材料の強度を高めたり、製造による内部応力を緩和したり、耐摩耗性を向上させたり、脆性を低減して特定の用途に適応させたりすることを可能にします。

熱処理の根本的な目的は、材料の内部結晶構造を正確に操作し、表面だけでなくコンポーネント全体にわたってその特性を変化させることです。それは、一般的な金属を、特定の要求の厳しいタスクのために設計されたコンポーネントに変えるツールです。

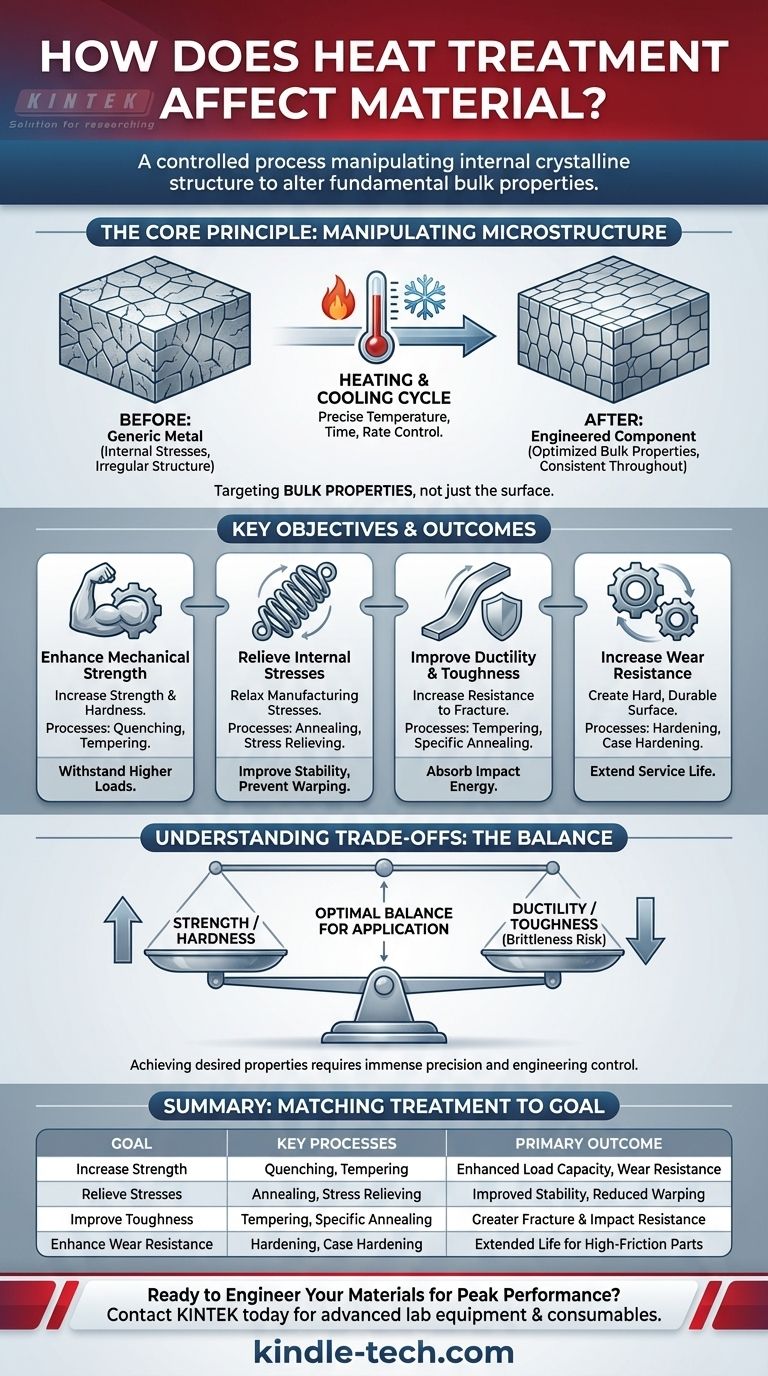

核心原理:微細構造の操作

熱処理は、材料科学および製造において、特に鋼のような金属にとって基礎的なプロセスです。その有効性は、材料の最も基本的な特性を正確に制御できることに由来します。

単純な加熱と冷却を超えて

これは、単に材料を熱くするだけの粗雑なプロセスではありません。熱処理には、特定の温度への加熱、一定時間の保持、および制御された速度での冷却という、慎重に管理されたサイクルが含まれます。このサイクルの各段階は、材料の最終的な原子配列、すなわち微細構造に影響を与えます。

バルク特性のターゲット設定

熱処理の決定的な特徴は、材料のバルク特性を改変することです。変化はコンポーネントの深部で発生し、強度や延性などの特性が全体にわたって一貫していることを保証します。これは、プラズマ処理のように表面の化学的性質を変化させるだけで、下のコア材料を変化させない表面のみの改質とは対照的です。

熱処理の主要な目的

エンジニアは、いくつかの異なる、そしてしばしば競合する性能目標を達成するために熱処理を使用します。選択されるプロセスは、最終部品に求められる結果に完全に依存します。

機械的強度の向上

最も一般的な目標の1つは、材料の強度と硬度を高めることです。これにより、部品はより高い荷重に耐え、変形に抵抗することができます。焼入れや焼戻しのようなプロセスは、より硬く、より強い微細構造を作り出すために使用され、これは工具、歯車、構造部品にとって重要です。

内部応力の緩和

溶接、機械加工、熱間成形などの製造プロセスは、材料にかなりの内部応力を導入する可能性があります。これらの応力は、時間の経過とともに反りや亀裂を引き起こす可能性があります。焼なましまたは応力除去として知られる熱処理プロセスは、材料を加熱し、ゆっくりと冷却させることで、これらの応力を緩和し、部品をより安定させ、機械加工しやすくします。

延性と靭性の向上

強度は重要ですが、破壊に抵抗する能力も同様に重要です。熱処理は、延性(破壊せずに変形する能力)と靭性(衝撃からエネルギーを吸収する能力)を向上させるために使用できます。これは、突然の荷重や衝撃を受ける可能性のある部品にとって不可欠です。

耐摩耗性の向上

摩擦や摩耗にさらされる部品の場合、熱処理によって非常に硬く、耐摩耗性の高い表面を作り出すことができます。これにより、ベアリングや切削工具などの部品の耐用年数が劇的に延び、摩耗に対する耐性が高まります。

トレードオフの理解

熱処理プロセスを選択することは、競合する特性のバランスを取る作業です。ある特性を向上させると、多くの場合、別の特性が犠牲になります。

強度と脆性の妥協

材料の硬度と強度を高めると、ほぼ常に延性が低下し、より脆くなります。非常に硬い部品は、突然の衝撃で粉砕される可能性があります。熱処理の技術は、用途に最適なバランスを見つけ、許容できない破壊のリスクを生み出すことなく、必要な強度を達成することにあります。

プロセスの複雑さと制御

望ましい特性を達成するには、非常に高い精度が必要です。不正確な温度、保持時間、または冷却速度は、コンポーネントを完全に台無しにし、柔らかすぎたり、脆すぎたり、寸法的に不安定にしたりする可能性があります。これは単純なステップではなく、高度に制御されたエンジニアリングプロセスです。

バルクと表面改質の区別

目標がコンポーネント全体を変更する必要があるのか、それとも表面のみを変更する必要があるのかを理解することが重要です。非常に硬く、耐摩耗性のある表面と、丈夫で延性のあるコアを持つ部品が必要な場合、バルク熱処理は理想的な解決策ではないかもしれません。その場合、表面に特化したプロセスがより適切かもしれません。

目標に合わせた処理

適切なアプローチは、解決しようとしている問題に完全に依存します。これらの点をガイドとして、ニーズを判断してください。

- 主な焦点が耐荷重能力の最大化である場合:目標は、焼入れや焼戻しなどのプロセスを通じて強度と硬度を高めることです。

- 主な焦点が溶接後の安定性の向上である場合:内部応力を緩和する必要があり、焼なましが最も適切な選択肢となります。

- 主な焦点が衝撃による破壊の防止である場合:靭性と延性を最適化する必要があり、加熱と冷却サイクルの慎重なバランスが必要です。

- 主な焦点が高摩擦部品の寿命延長である場合:耐摩耗性を向上させるために、表面硬度を最大化する必要があります。

最終的に、熱処理は標準的な材料を、特定のタスクのために設計された高性能コンポーネントに変えます。

要約表:

| 目標 | 主要な熱処理プロセス | 主な結果 |

|---|---|---|

| 強度/硬度の向上 | 焼入れ、焼戻し | 耐荷重能力、耐摩耗性の向上 |

| 内部応力の緩和 | 焼なまし、応力除去 | 寸法安定性の向上、反りの低減 |

| 靭性/延性の向上 | 焼戻し、特定の焼なまし | 破壊や衝撃に対する耐性の向上 |

| 耐摩耗性の向上 | 硬化、浸炭硬化 | 高摩擦部品の耐用年数の延長 |

最高の性能のために材料を設計する準備はできていますか?

強度、靭性、耐久性の完璧なバランスを達成するには、正確な制御が必要です。KINTEKは、熱処理プロセスの開発と検証に必要な高度なラボ機器と消耗品を専門としています。当社のソリューションは、優れた結果のために材料特性を正確に操作するのに役立ちます。

特定のラボおよび材料科学の課題についてご相談いただくには、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド