CVD(化学気相成長法)の中核は、基板上に超薄型で高性能な膜を「成長」させるための高度なプロセスです。揮発性の前駆体ガスを反応チャンバーに導入することで機能します。エネルギーが印加されると、このガスは化学反応または分解を起こし、基板として知られるターゲット材料上に固体層を堆積させます。このプロセスにより、目的の膜が分子レベルで構築されます。

化学気相成長法は、単なる噴霧や浸漬のプロセスではありません。基板上に直接固体膜を構築する気相の化学反応です。この方法は、膜の純度と構造に対して優れた制御を提供しますが、高エネルギー、しばしば強熱を必要とすることが、最も重要なトレードオフとなります。

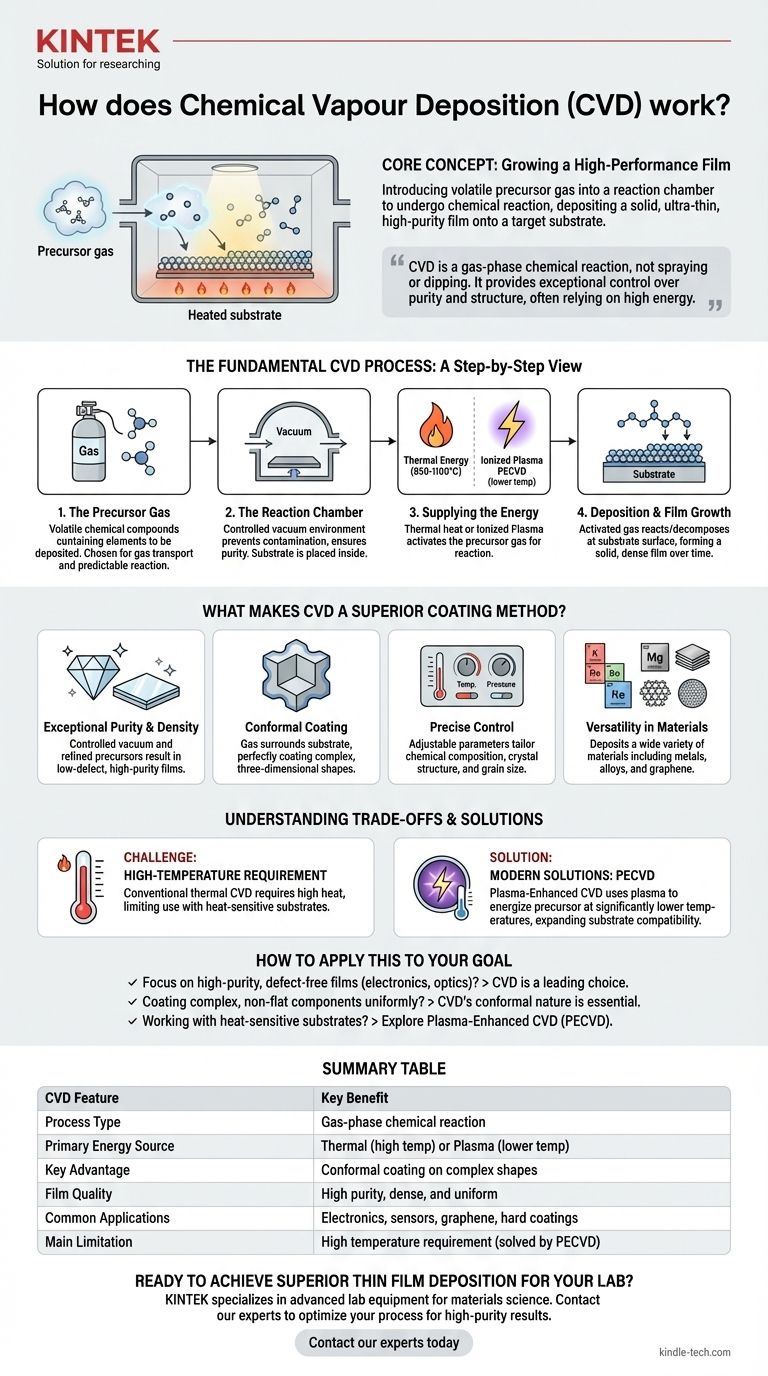

CVDプロセスの基本:段階的な解説

CVDを真に理解するためには、その中核となる動作段階に分解するのが最善です。各ステップは、高品質で均一な最終製品を実現するために不可欠です。

前駆体ガス

プロセスは、1つ以上の揮発性前駆体ガスから始まります。これらは、堆積させたい元素を含む化合物です。これらは、ガスとして輸送され、特定の条件下で予測可能に反応する能力に基づいて特別に選択されます。

反応チャンバー

前駆体ガスは密閉されたチャンバーに注入され、通常は真空下で動作します。この制御された環境は、空気からの汚染を防ぎ、堆積膜の純度を確保するために重要です。コーティングされる部品、すなわち基板は、このチャンバー内に配置されます。

エネルギーの供給

化学反応を起こすためには、エネルギーを供給する必要があります。これには主に2つの方法があります。

最も一般的なのは熱エネルギーであり、基板を高い反応温度(多くの場合850〜1100°C)に加熱します。この強熱が、前駆体ガスを分解するために必要なエネルギーを提供します。

あるいは、イオン化プラズマを使用することもできます。プラズマCVD(PECVD)などの手法では、電磁場を使用してプラズマを生成し、はるかに低い温度で前駆体ガスを活性化させます。

堆積と膜の成長

エネルギー源によって活性化されると、前駆体ガスは基板表面またはその近傍で反応または分解します。この化学変化により、固体材料が残り、基板に直接結合して、薄く密度の高い膜を形成します。

時間が経つにつれて、この堆積プロセスが継続し、膜は非常に制御された均一な方法で目的の厚さまで積み上げられます。

CVDが優れたコーティング方法である理由

CVDがグラフェンのような先進材料の製造において主要なアプローチである理由は、その気相堆積メカニズムに直接起因する独自の利点によるものです。

卓越した純度と密度

プロセスが高度に精製された前駆体ガスを用いて制御された真空環境下で発生するため、得られる膜は極めて高い純度と良好な密度を持ちます。この低欠陥品質は、高性能エレクトロニクスやセンサーなどの用途に不可欠です。

複雑な形状への均一なコーティング

一方向性の堆積方法(スプレーなど)とは異なり、CVDにおける前駆体ガスは基板を完全に包み込みます。その結果、複雑な三次元形状を均一に覆う完全に均一な(コンフォーマルな)コーティングが得られ、これはしばしば「優れた巻き付け特性」として表現されます。

材料特性に対する精密な制御

温度、圧力、ガス組成などのパラメータを注意深く調整することにより、エンジニアは最終膜の特性を正確に制御できます。これには、化学組成、結晶構造、さらには結晶粒サイズが含まれ、高度にカスタマイズされた材料が可能になります。

材料の多様性

CVDは信じられないほど用途の広い技術です。金属膜、グラフェンのような非金属膜、多成分合金、硬質セラミック層など、さまざまな材料を堆積させるために使用できます。

トレードオフと制限の理解

いかなる技術プロセスにも課題がないわけではありません。従来のCVDの主な制限は、その最大の強みである高エネルギーの使用と直接関連しています。

高温要件

従来の熱CVDは、化学反応を開始するために極めて高い温度を必要とします。多くの潜在的な基板材料は、溶融、反り、または劣化することなくこの熱に耐えることができず、適用可能な用途の範囲を著しく制限します。

現代的な解決策:プラズマCVD(PECVD)

温度の制限を克服するために、プラズマCVD(PECVD)のような手法が開発されました。熱の代わりにプラズマを使用して前駆体ガスを活性化することにより、堆積を大幅に低い温度で実行でき、より幅広い基板との互換性が可能になります。

基板の互換性

低温オプションがあっても、基板の互換性は依然として重要な考慮事項です。基板の表面化学と物理的特性は、堆積膜の強固な結合を可能にする必要があります。

あなたの目標への適用方法

堆積方法の選択は、材料と用途の特定の要件に完全に依存します。

- エレクトロニクスや光学分野で、高純度で欠陥のない薄膜を作成することに重点を置いている場合: CVDは、膜の構造と組成に対する精密な制御により、主要な選択肢となります。

- 複雑で平坦でない部品を均一にコーティングすることに重点を置いている場合: CVDの均一性により、他の方法では失敗する可能性のある表面全体にわたって均一な層が保証されます。

- ポリマーや特定の合金のような熱に弱い基板を扱っている場合: 従来の熱CVDを超えて、プラズマCVD(PECVD)のような低温バリアントを検討する必要があります。

結局のところ、CVDの原理を理解することで、最も要求の厳しいアプリケーションに対して適切な材料堆積戦略を選択できるようになります。

要約表:

| CVDの特長 | 主な利点 |

|---|---|

| プロセスタイプ | 気相化学反応 |

| 主要なエネルギー源 | 熱(高温)またはプラズマ(低温) |

| 主な利点 | 複雑な形状に対する均一なコーティング |

| 膜の品質 | 高純度、高密度、均一 |

| 一般的な用途 | エレクトロニクス、センサー、グラフェン、硬質コーティング |

| 主な制限 | 高温要件(PECVDにより解決) |

あなたの研究室で優れた薄膜堆積を実現する準備はできましたか?

KINTEKは、材料科学および研究向けの先進的なラボ機器と消耗品の提供を専門としています。次世代のエレクトロニクスを開発している場合でも、複雑な部品をコーティングしている場合でも、あるいはグラフェンのようなナノマテリアルを研究している場合でも、当社の堆積技術に関する専門知識は、高純度で均一な結果を得るためにプロセスを最適化するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発能力をどのように向上させられるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉