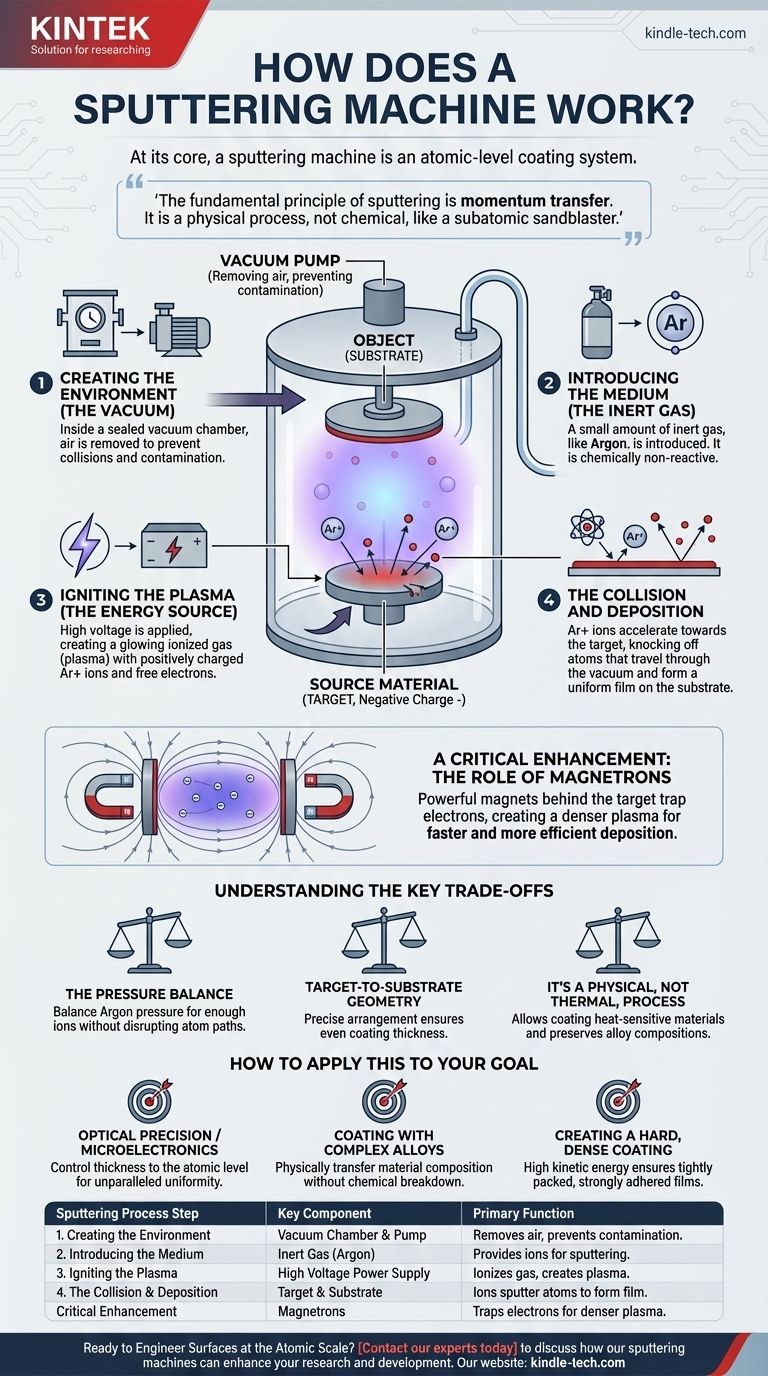

スパッタリング装置の核心は、原子レベルのコーティングシステムです。 真空中で高エネルギーのイオン化ガスを使用し、ターゲットと呼ばれるソース材料から原子を物理的に叩き出します。叩き出されたこれらの原子は移動し、基板として知られる物体上に堆積し、極めて薄く均一な膜を形成します。

スパッタリングの基本原理は運動量伝達です。塗装やディッピングとは異なり、化学プロセスではありません。これは物理的なプロセスであり、エネルギーを与えられたガスイオンが、サブアトミックなサンドブラスターのように機能し、ターゲットを侵食し、その材料を原子レベルで別の表面に再堆積させるという、驚くべき精度で行われます。

スパッタリングプロセスの4つの柱

スパッタリング装置の動作を理解するには、プロセスを4つの明確で連続した段階として視覚化するのが最善です。各段階は、高品質な薄膜を得るために不可欠です。

ステップ1:環境の構築(真空)

スパッタリングプロセス全体は、密閉された真空チャンバー内で行われます。ポンプが空気やその他のガスを積極的に除去します。

この真空は不可欠です。スパッタされた原子が空気分子と衝突するのを防ぎます。衝突すると、膜が汚染されたり、基板への経路が妨げられたりする可能性があります。

ステップ2:媒体の導入(不活性ガス)

真空が確立されたら、少量で精密に制御された量の不活性ガスが導入されます。アルゴンが最も一般的に選択されます。

アルゴンが使用されるのは、化学的に不活性であり、適切な原子質量を持っているためです。その役割は材料と反応することではなく、次のステップで「ブラスト」媒体になることです。

ステップ3:プラズマの点火(エネルギー源)

チャンバー内に高電圧が印加され、強力な電場が生成されます。ターゲット材料には負の電荷が与えられます。

このエネルギーにより、アルゴンガス原子から電子が剥ぎ取られ、プラズマとして知られる輝くイオン化ガスが生成されます。このプラズマは、正に帯電したアルゴンイオン(Ar+)と自由電子で構成されています。

ステップ4:衝突と堆積

正に帯電したアルゴンイオンは、負に帯電したターゲットに強力に引き寄せられます。これらは高速でターゲットに向かって加速します。

衝突すると、アルゴンイオンは運動エネルギーを伝達し、ターゲット材料から原子を「スパッタ」します。これらの放出されたターゲット原子は真空を通過し、基板上に着地し、ゆっくりと均一な膜を形成していきます。

重要な強化:マグネトロンの役割

現代のスパッタリングシステムは、ほぼ常にマグネトロン・スパッタリングシステムです。この強化により、プロセスの効率が劇的に向上します。

磁石がゲームチェンジャーである理由

強力な磁石がターゲットの後ろに配置されます。この磁場はプラズマからの自由電子を閉じ込め、それらをターゲット表面のすぐ前に集中させます。

結果:より高密度なプラズマとより速いスパッタリング

電子を閉じ込めることにより、磁石は電子がより多くのアルゴン原子と衝突し、イオン化する確率を大幅に高めます。

これにより、必要な場所、つまりターゲットのすぐ前方に、はるかに高密度で強力なプラズマが生成されます。イオンが増えるということは、ターゲットとの衝突が増えることを意味し、基板上での堆積速度がはるかに速く、より安定したものになります。

主要なトレードオフの理解

スパッタリングは計り知れない制御を提供しますが、重要なバランスと考慮事項の枠組みの中で機能します。これらを理解することが、この技術を習得する鍵となります。

圧力のバランス

純度を確保するためには深い真空が必要ですが、プラズマを生成するためにはある程度のアルゴンガスが必要です。このガス圧を制御することは、効果的にスパッタリングするのに十分なイオンを持つことと、イオンがスパッタされた原子の経路を妨害するほど多くないこととの間のデリケートなバランスです。

ターゲットから基板までの幾何学的配置

ターゲットと基板の間の距離、角度、相対的な動きは、最終的な膜の均一性と厚さに直接影響します。基板のすべての部分が均一にコーティングされるようにするには、精密なエンジニアリングが必要です。

熱プロセスではなく物理プロセスである

スパッタリングは、熱蒸着と比較して「冷たい」プロセスです。これにより、プラスチックなどの熱に弱い材料のコーティングが可能になります。また、ターゲットが層ごとに侵食されるため、合金や化合物を化学組成を変えずに堆積させることができることも意味します。

目標への適用方法

適切なアプローチは、最終的な膜の望ましい特性に完全に依存します。

- 光学精度またはマイクロエレクトロニクスが主な焦点の場合: 鍵となるのは、膜の厚さを原子レベルまで制御し、比類のない均一性を保証するスパッタリングの能力です。

- 複雑な合金でのコーティングが主な焦点の場合: スパッタリングは、ターゲット材料の組成を分解することなく直接基板に物理的に転送するため、理想的です。

- 硬く密度の高いコーティングを作成することが主な焦点の場合: スパッタされた原子の高い運動エネルギーにより、結果として得られる膜がしっかりと詰め込まれ、基板表面に強く密着することが保証されます。

結局のところ、これらの核となるメカニズムを理解することで、スパッタリングを原子スケールで表面をエンジニアリングするための非常に多用途で正確なツールとして活用できるようになります。

要約表:

| スパッタリングプロセスステップ | 主要コンポーネント | 主な機能 |

|---|---|---|

| 1. 環境の構築 | 真空チャンバーとポンプ | 汚染を防ぎ、原子の明確な経路を可能にするために空気を除去する。 |

| 2. 媒体の導入 | 不活性ガス(例:アルゴン) | ターゲット材料をスパッタするために加速されるイオンを提供する。 |

| 3. プラズマの点火 | 高電圧電源 | ガスをイオン化し、正イオンと自由電子のプラズマを生成する。 |

| 4. 衝突と堆積 | ターゲット(カソード)と基板 | イオンがターゲット原子をスパッタし、原子が移動して基板上に薄膜を形成する。 |

| 重要な強化 | マグネトロン | 磁石が電子を閉じ込め、より速く効率的な堆積のために高密度のプラズマを生成する。 |

原子スケールで表面をエンジニアリングする準備はできましたか?

KINTEKは、研究室の正確なニーズに合わせて設計された高度なスパッタリング装置と消耗品を専門としています。光学精度、マイクロエレクトロニクス製造、または硬く耐久性のあるコーティングの作成が目標であっても、当社のソリューションは、お客様が必要とする均一性、制御性、信頼性を提供します。

研究開発を強化する方法について、当社の専門家と相談するには、今すぐお問い合わせください。

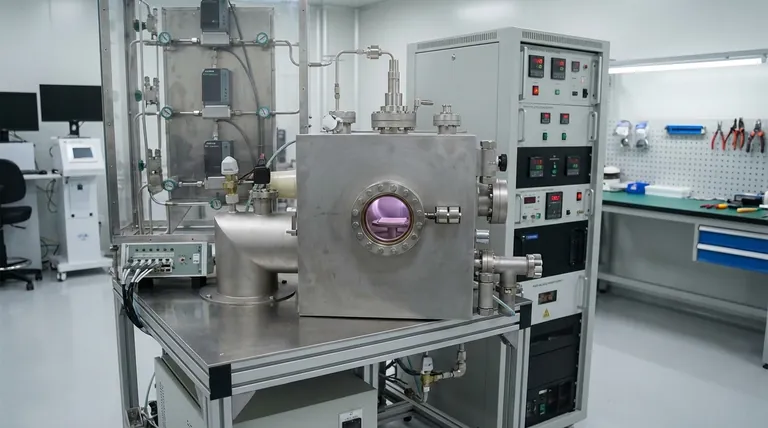

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- RF PECVDシステム RFプラズマエッチング装置

- 小型真空熱処理・タングステン線焼結炉