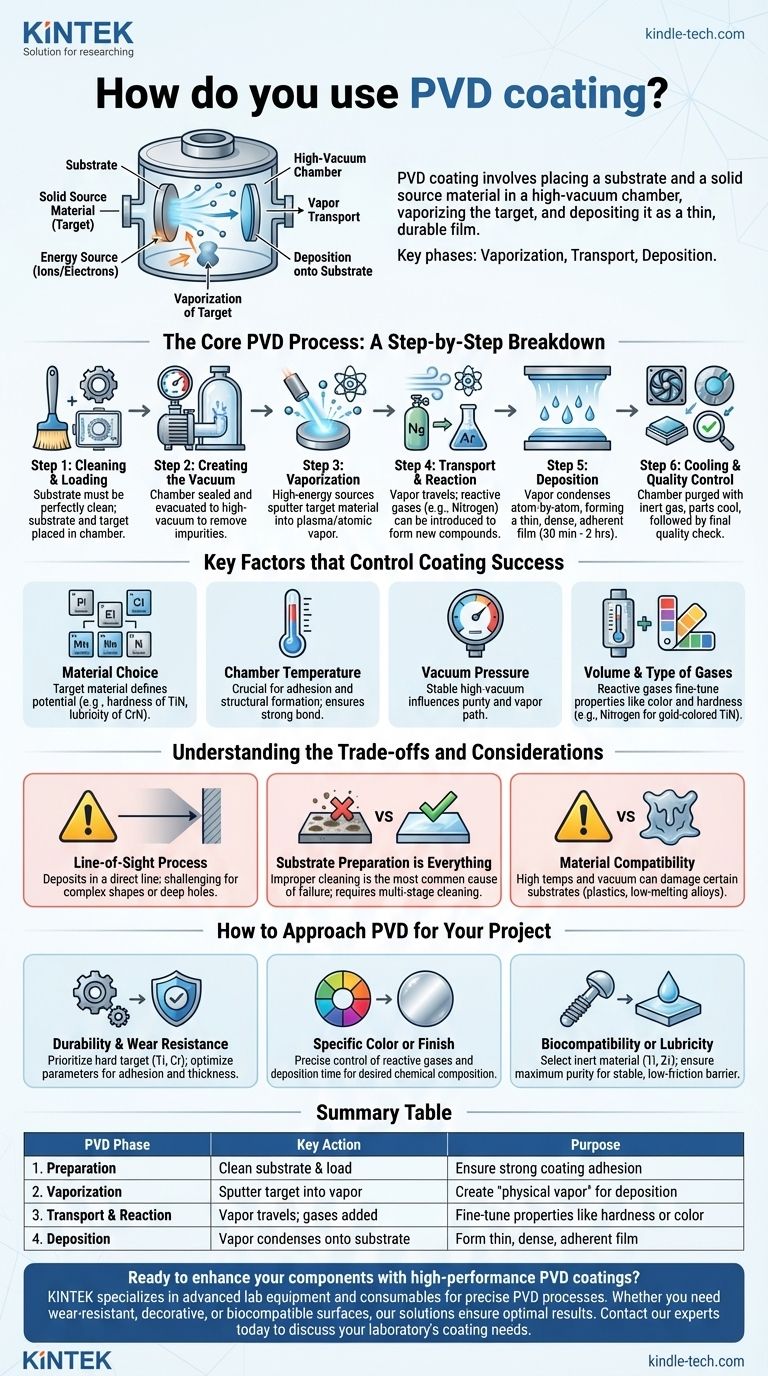

物理蒸着(PVD)コーティングを使用するには、基板と固体源材料(ターゲット)を高真空チャンバー内に配置します。次に、ターゲット材料はイオンや電子などのエネルギーを使用して蒸発され、この蒸気は真空を通って移動し、基板上に凝縮して非常に薄く耐久性のある膜を形成します。プロセス全体は、ターゲットの蒸発、蒸気の輸送、およびコーティングされる部品への成膜という3つの主要な段階で構成されます。

PVDプロセスは、単一の「適用方法」というよりも、洗練された環境を正確に制御することに重点を置いています。成功は、硬度、色、摩擦抵抗などの特定の特性を持つコーティングを設計するために、温度、真空圧、反応性ガスなどの変数を操作することに完全に依存します。

PVDの主要プロセス:ステップバイステップの内訳

PVDプロセスは高度に技術的であり、密閉された真空チャンバー内で実行されます。方法は異なる場合がありますが、基本的な段階は一貫しています。

ステップ1:洗浄と装填

プロセスを開始する前に、コーティングされる部品(基板)は完全にきれいでなければなりません。表面の汚染物質は、コーティングが適切に付着するのを妨げます。基板と固体ターゲット材料は、その後真空チャンバー内に配置されます。

ステップ2:真空の作成

チャンバーは密閉され、非常に低い圧力まで排気されます。この高真空環境は、蒸発した材料と反応してコーティングの完全性を損なう可能性のある大気中のガスや不純物を除去するため、非常に重要です。

ステップ3:蒸発

高エネルギー源がターゲット材料を衝撃し、その原子が放出または「スパッタリング」されて蒸気になります。これが「物理蒸着」の「物理蒸気」の部分です。このステップにより、固体源材料がプラズマまたは原子蒸気に変換されます。

ステップ4:輸送と反応

蒸発した原子は真空チャンバーを横切って基板に向かって移動します。この段階で、反応性ガス(窒素やアルゴンなど)を導入することができます。これらのガスは金属蒸気と反応して新しい化合物を形成し、これがコーティングの最終的な特性を決定する鍵となります。

ステップ5:成膜

蒸発した材料は、原子ごとに基板の表面に凝縮します。これにより、薄く、緻密で、密着性の高い膜が形成されます。プロセス全体は、部品のサイズと希望する厚さによって異なりますが、通常30分から2時間かかります。

ステップ6:冷却と品質管理

希望の厚さに達したら、エネルギー源は停止され、チャンバーは不活性ガスでパージされます。新しくコーティングされた部品は、完全で均一な被覆を確保するための最終的な品質管理チェックのために取り出される前に冷却されます。

コーティングの成功を左右する主要因

PVDで特定の成果を達成することは偶然ではありません。それは、プロセス中にいくつかの主要な変数を慎重に制御した結果です。

コーティング材料の選択

ターゲット材料は、コーティングの可能性を根本的に定義します。チタンナイトライドの硬度やクロムナイトライドの潤滑性など、固有の特性に基づいて材料が選択されます。

チャンバー温度

温度制御は非常に重要です。これは、コーティングと基板との密着性、および膜自体の構造形成に影響を与えます。適切な温度は、強力で耐久性のある結合を保証します。

真空圧

真空レベルは、プロセス全体を通して適切かつ安定している必要があります。圧力は、コーティングの純度と、蒸発した原子が基板に到達する経路に影響を与えます。

ガスの量と種類

反応性ガスの導入は、色や硬度などの特性を微調整する方法です。例えば、チタン蒸気に窒素を加えると、おなじみの金色の窒化チタン(TiN)コーティングが生成され、これは非常に硬いです。

トレードオフと考慮事項を理解する

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

見通し線プロセスである

PVDは、ソースから基板へ直接的に材料を堆積させます。これにより、特殊な治具や部品の回転なしに、複雑な形状や深く狭い穴の内側を均一にコーティングすることが困難になる場合があります。

基板の準備がすべて

PVDコーティングの失敗の最も一般的な原因は、不適切な表面準備です。コーティングが適切に密着するためには、基板は外科的に清潔でなければなりません。これには、多段階の洗浄および前処理プロセスが必要となることがよくあります。

材料の互換性

すべての材料がPVDコーティングに適しているわけではありません。高温と真空環境は、特定の基板、特にプラスチックや低融点合金を損傷または変化させる可能性があります。

プロジェクトへのPVDのアプローチ方法

適切なPVDパラメータの選択は、最終目標に完全に依存します。プロセスは、幅広い性能および美的要件を満たすように調整できます。

- 耐久性と耐摩耗性が主な焦点である場合:チタンやクロムのような硬いターゲット材料を優先し、強力な密着性と十分な厚さのためにプロセスパラメータが最適化されていることを確認してください。

- 特定の色や仕上げが主な焦点である場合:成功は、表面に目的の化学組成を達成するための反応性ガスと成膜時間の正確な制御にかかっています。

- 生体適合性または潤滑性が主な焦点である場合:チタンやジルコニウムのような不活性材料を選択し、摩擦を減らす安定したバリアを作成するために最大の純度を確保するプロセスを実行してください。

これらの主要な原則を理解することで、PVDプロセスを単なるコーティングとしてだけでなく、製品の設計と性能の不可欠な部分として活用することができます。

要約表:

| PVD段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備 | 基板を洗浄し、真空チャンバーに装填する | 強力なコーティング密着性を確保する |

| 2. 蒸発 | エネルギーを使用してターゲット材料を蒸気としてスパッタリングする | 成膜のための「物理蒸気」を生成する |

| 3. 輸送と反応 | 蒸気が移動する。反応性ガス(例:窒素)が添加される場合がある | 硬度や色などの特性を微調整する |

| 4. 成膜 | 蒸気が原子ごとに基板上に凝縮する | 薄く、緻密で、密着性の高い膜を形成する |

高性能PVDコーティングで部品を強化する準備はできていますか? KINTEKは、精密なPVDプロセス用の高度な実験装置と消耗品を専門としています。耐摩耗性、装飾性、生体適合性のいずれの表面が必要な場合でも、当社のソリューションは最適な結果を保証します。今すぐ専門家にお問い合わせください。お客様のラボのコーティングニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機