誘導炉の消費電力を計算するには、希望する時間あたりの生産量に、材料を溶解するために必要な比エネルギーを掛けます。たとえば、1000 kg(1メトリックトン)の鉄を溶解するには、通常550〜650 kWhのエネルギーが必要です。この結果は、その生産目標を達成するために必要な電力供給量(キロワット、kW)を示します。

中心となる課題は計算自体ではなく、独自の材料、目標温度、および運用効率に対する「比エネルギー消費量」の値を正確に決定することです。この単一の変数が、現実的な電力見積もりの鍵となります。

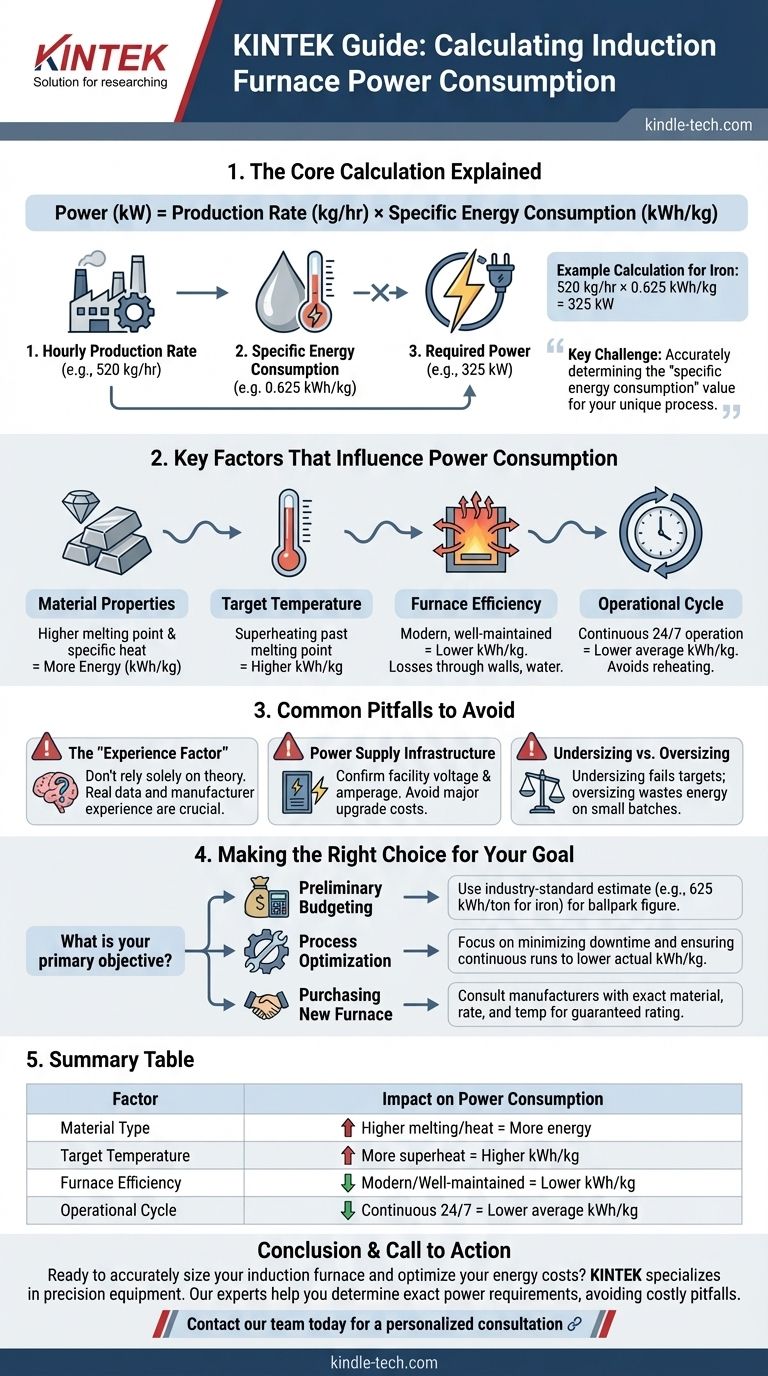

コア計算の説明

必要な炉の電力を決定するための式は簡単です。生産ニーズと特定のプロセスのエネルギー強度を理解することが含まれます。

ステップ1:時間あたりの生産量を決定する

まず、1時間あたりに処理する必要がある材料の量を定義します。これは1時間あたりのキログラム(kg/hr)または1時間あたりのトンで測定されます。

このレートは電力要件の主要な推進力です。同じ時間により多くの材料を溶解するには、常により多くの電力が必要になります。

ステップ2:比エネルギー消費量を特定する

これは、計算の中で最も重要で変動の大きい部分です。特定の金属1キログラム(または1トン)を特定の温度まで溶解するのに必要なキロワット時(kWh)を表します。

一般的な鉄の溶解の場合、一般的な推定値は1000 kgあたり625 kWh(または0.625 kWh/kg)です。ただし、この数値は以下の要因に基づいて変化します。

ステップ3:必要な電力を計算する

最後に、生産量に比エネルギー消費量を掛けて、必要な電力供給量(キロワット、kW)を求めます。

式: 電力 (kW) = 生産量 (kg/hr) × 比エネルギー消費量 (kWh/kg)

たとえば、推定値を使用して1時間あたり520 kgの溶融鉄を生産する場合:520 kg/hr × 0.625 kWh/kg = 325 kW。貴社の施設には、継続的に少なくとも325 kWを供給できる電源が必要になります。

消費電力に影響を与える主な要因

単純な計算は基準値を提供しますが、現実の世界では、いくつかの要因が比エネルギー消費量に大きく影響します。これらを理解することは、正確な評価のために不可欠です。

材料特性

異なる材料は独自の熱特性を持っています。融点が高い、または比熱容量が高い金属は、溶解するためにより多くのエネルギー(より高いkWh/kg値)を必要とします。

目標温度

溶融金属の最終温度、つまり「過熱度」は、エネルギー使用量に直接影響します。金属を融点から100度高く加熱するには、融点に達するだけよりもはるかに多くの電力が必要です。

炉の効率

炉が消費するすべての電気エネルギーが、金属の有用な熱に変換されるわけではありません。エネルギーは炉壁、冷却水回路、および放射を通じて失われます。最新の適切にメンテナンスされた炉はより効率的であり、kWh/kg値が低くなります。

運転サイクル

連続運転ははるかにエネルギー効率が高いです。24時間稼働する炉は、シフト間で冷却されるときに発生する大量のエネルギー損失を回避します。停止と開始を繰り返す運転は、常に1キログラムあたりの平均エネルギー消費量を増加させます。

避けるべき一般的な落とし穴

実用的な制約を考慮せずに理論的な計算だけに頼ると、費用のかかる間違いにつながる可能性があります。

「経験係数」

メーカーや経験豊富な鋳物工場は、長年の運用を通じてエネルギー推定値を開発しています。これらの数値は、実際のデータに基づいており、非効率性やプロセスの詳細を本質的に考慮しているため、単純な物理計算よりも信頼性が高いことがよくあります。

電源とインフラ

炉はかなりの電気負荷です。施設が必要な電圧と電流を機械に供給できることを確認する必要があります。これを過小評価すると、大規模なインフラアップグレード費用につながる可能性があります。

過小評価と過大評価

電力不足の炉(過小評価)を選択すると、生産目標を達成できません。強力すぎる炉(過大評価)を選択すると、小ロットでは非効率的に稼働し、エネルギーを浪費し、1キログラムあたりのコストが増加します。

目標に合った適切な選択をする

計算をツールとして使用しますが、最良の決定を下すために主要な目的でそれを組み立ててください。

- 主な焦点が予備予算編成の場合:業界標準のエネルギー値(例:鉄の場合625 kWh/1000 kg)を使用して単純な式を使用し、初期計画のための信頼できる概算を得てください。

- 主な焦点がプロセス最適化の場合:炉の銘板電力よりも、ダウンタイムの最小化や連続運転の確保などの運用要因に焦点を当て、実際のkWh/kg消費量を削減してください。

- 主な焦点が新しい炉の購入の場合:複数のメーカーと直接相談し、正確な材料、生産量、目標温度を提供して、正確で保証された電力定格を取得してください。

最終的に、消費電力を左右する要因を理解することで、適切な機器を選択し、効率的に運用できるようになります。

要約表:

| 要因 | 消費電力への影響 |

|---|---|

| 材料の種類 | 融点/比熱が高い = より多くのエネルギー (kWh/kg) |

| 目標温度 | 過熱度が高い(融点を超える) = kWh/kgが高い |

| 炉の効率 | 最新の適切にメンテナンスされた炉 = kWh/kgが低い |

| 運転サイクル | 24時間連続運転 = 平均kWh/kgが低い |

誘導炉のサイズを正確に決定し、エネルギーコストを最適化する準備はできましたか?

KINTEKは、誘導炉を含む精密なラボおよび産業機器を専門としています。当社の専門家は、お客様の特定の材料と生産目標に対する正確な電力要件を決定するお手伝いをし、過小評価または過大評価による費用のかかる落とし穴を回避します。

今すぐ当社のチームにご連絡ください。個別相談を行い、効率的で信頼性の高い溶解性能を実現するお手伝いをいたします。

ビジュアルガイド