薄膜は基本的な技術であり、材料の根本的な構造を変えることなく、その表面に新しい特性を付加するために使用されます。その用途は信じられないほど多様で、工具の腐食や摩耗を防ぐ保護コーティングから、半導体、太陽電池、タッチスクリーン内の高度な電子層、メガネやレンズに反射防止特性を与える光学フィルムまで多岐にわたります。

薄膜技術の核となる価値は、物体の表面特性を精密に設計できる能力にあります。原子スケールの一層または複数層を適用することにより、材料が光、電気、熱、および環境とどのように相互作用するかを制御し、バルク材料だけでは決して達成できなかった性能を引き出すことができます。

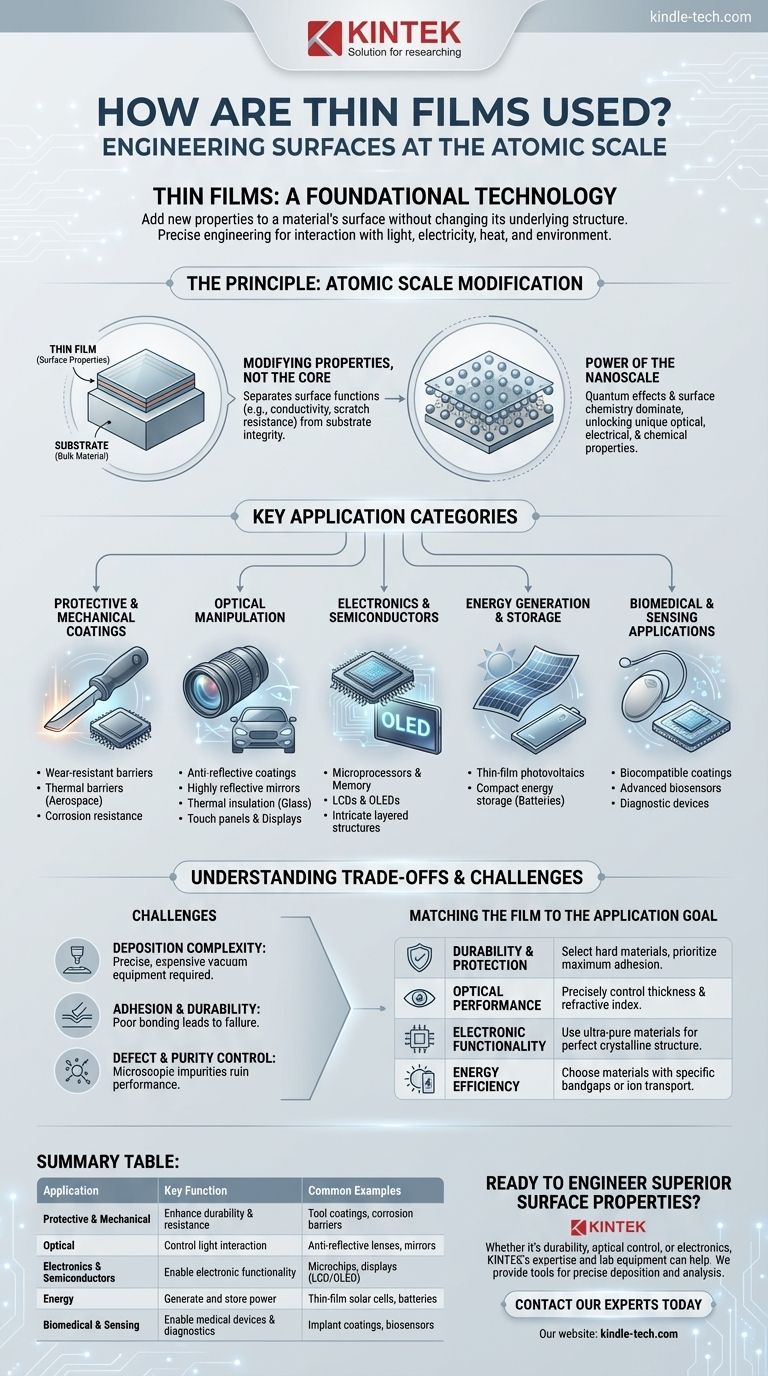

原理:原子スケールでの表面設計

薄膜の多用途性を理解するには、まずそれらを非常に効果的にしている核となる原理を把握する必要があります。それは単に薄いペンキを塗ることではなく、ほぼ原子レベルで物質を操作することです。

コア材料ではなく、特性の変更

薄膜の根本的な利点は、物体の表面特性をそのバルク特性から分離できることです。

これにより、エンジニアは構造的完全性、重量、またはコスト(ガラス、プラスチック、金属など)のために基板材料を選択し、その後、電気伝導性や耐傷性など、まったく異なる表面機能を提供する薄膜を追加することができます。

ナノスケールの力

材料がわずか数原子の厚さにまで薄くなると、その挙動は変化します。

高い表面積対体積比は、量子効果と表面化学が支配的になり始めることを意味します。この変化こそが、薄膜が同じ材料のより大きな形態とは大きく異なる独自の光学的、電気的、化学的特性を持つことを可能にします。

主要な応用カテゴリの説明

薄膜の使用例は、ほぼすべての現代産業にまたがっています。それらを主な機能に基づいていくつかの主要なカテゴリに分類できます。

保護コーティングと機械的コーティング

これは最も一般的な用途の1つであり、耐久性の向上に焦点を当てています。

薄膜は、切削工具や産業部品上に硬く、耐摩耗性のバリアを形成します。また、航空宇宙分野での熱バリアとして、またマイクロエレクトロニクスから建築に至るまですべてのものに重要な耐食性を提供するためにも使用されます。

光の操作

薄膜は光の流れを制御するために不可欠です。

それらは、眼科用レンズやカメラ光学系への反射防止コーティングの作成、高反射ミラーの製造、建築用ガラスへの断熱提供、車両のタッチパネルやヘッドアップディスプレイの実現に使用されます。

エレクトロニクスと半導体

デジタル世界の全体は薄膜技術の上に構築されています。

薄膜は、マイクロプロセッサ、メモリチップ、その他の半導体デバイスを形成する複雑な層状構造を堆積させるために使用されます。それらはまた、液晶ディスプレイ(LCD)および有機ELディスプレイ(OLED)の能動的な構成要素でもあります。

エネルギー生成と貯蔵

薄膜はクリーンエネルギー技術の進歩に不可欠です。

薄膜太陽電池は、従来のシリコン太陽電池に代わる軽量で柔軟な選択肢です。同様に、薄膜バッテリーは、ポータブル電子機器やその他のデバイスにおけるコンパクトなエネルギー貯蔵の新しい可能性を提供します。

生物医学的およびセンシング用途

薄膜の精度は、それらを敏感な医療機器に最適にします。

それらはインプラントへの生体適合性コーティングを作成するために使用され、診断および研究で使用される高度なバイオセンサーおよびプラズモンデバイスの基礎となります。

トレードオフと課題の理解

薄膜は非常に強力ですが、その適用には課題がないわけではありません。このプロセスには、精密さと材料科学に関する深い理解が必要です。

堆積の複雑さ

わずか数原子の厚さの均一な膜を適用することは、高度に専門的なプロセスです。

化学的または物理的気相成長法などの手法には、特殊で高価な真空装置と、温度、圧力、および原料に対する精密な制御が必要です。

密着性と耐久性

薄膜は、下にある材料に完全に接着している場合にのみ効果的です。

密着不良は、膜の剥がれ、ひび割れ、または剥離を引き起こし、その利点を完全に無効にする可能性があります。膜と基板の間に強力で永続的な結合を確保することは、重要なエンジニアリング上の課題です。

欠陥と純度の管理

半導体や光学コーティングなどの用途では、微小な欠陥や不純物でさえデバイスの性能を損なう可能性があります。

超クリーンな環境を維持し、全表面積にわたって完全な均一性を達成することが不可欠であり、表面積が大きくなるにつれて、これはますます困難になります。

アプリケーションの目的に合わせた膜の選択

適切な薄膜戦略は、最終的な目的に完全に依存します。目的の表面特性を達成するためには、材料の選択、厚さ、および堆積方法を慎重に選択する必要があります。

- 耐久性と保護が主な焦点の場合: 窒化物やダイヤモンドライクカーボンなどの硬い材料を選択し、基板への最大限の密着性を保証する堆積プロセスを優先します。

- 光学性能が主な焦点の場合: 膜の厚さを精密に制御し、光が反射、透過、または吸収される方法を管理するために屈折率に基づいて材料を選択します。

- 電子機能が主な焦点の場合: 信頼性の高い半導体性能のために完璧な結晶構造を作成するために、超高純度の材料と堆積方法を使用します。

- エネルギー効率が主な焦点の場合: 太陽電池で光子を吸収するための特定のバンドギャップを持つ材料、またはバッテリーのためのイオン輸送を促進する材料を選択します。

結局のところ、薄膜は表面から材料を設計・構築することを可能にし、ほぼすべての現代の技術革新の中心となるレベルの性能を引き出します。

要約表:

| 応用カテゴリ | 主な機能 | 一般的な例 |

|---|---|---|

| 保護と機械的 | 耐久性と耐性の向上 | 工具コーティング、腐食バリア |

| 光学 | 光の相互作用の制御 | 反射防止レンズ、ミラー |

| エレクトロニクスと半導体 | 電子機能の実現 | マイクロチップ、ディスプレイ(LCD/OLED) |

| エネルギー | 電力の生成と貯蔵 | 薄膜太陽電池、バッテリー |

| 生物医学とセンシング | 医療機器と診断の実現 | インプラントコーティング、バイオセンサー |

優れた表面特性の設計準備はできましたか?

お客様のプロジェクトが強化された耐久性、正確な光制御、または高度な電子機能を必要とするかどうかにかかわらず、薄膜技術と実験装置におけるKINTEKの専門知識がお手伝いできます。私たちは、正確な堆積と分析に必要なツールと消耗品を提供することを専門としています。

当社の専門家に今すぐお問い合わせいただき、当社のラボの特定の薄膜アプリケーションのニーズをどのようにサポートし、お客様のイノベーションを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート