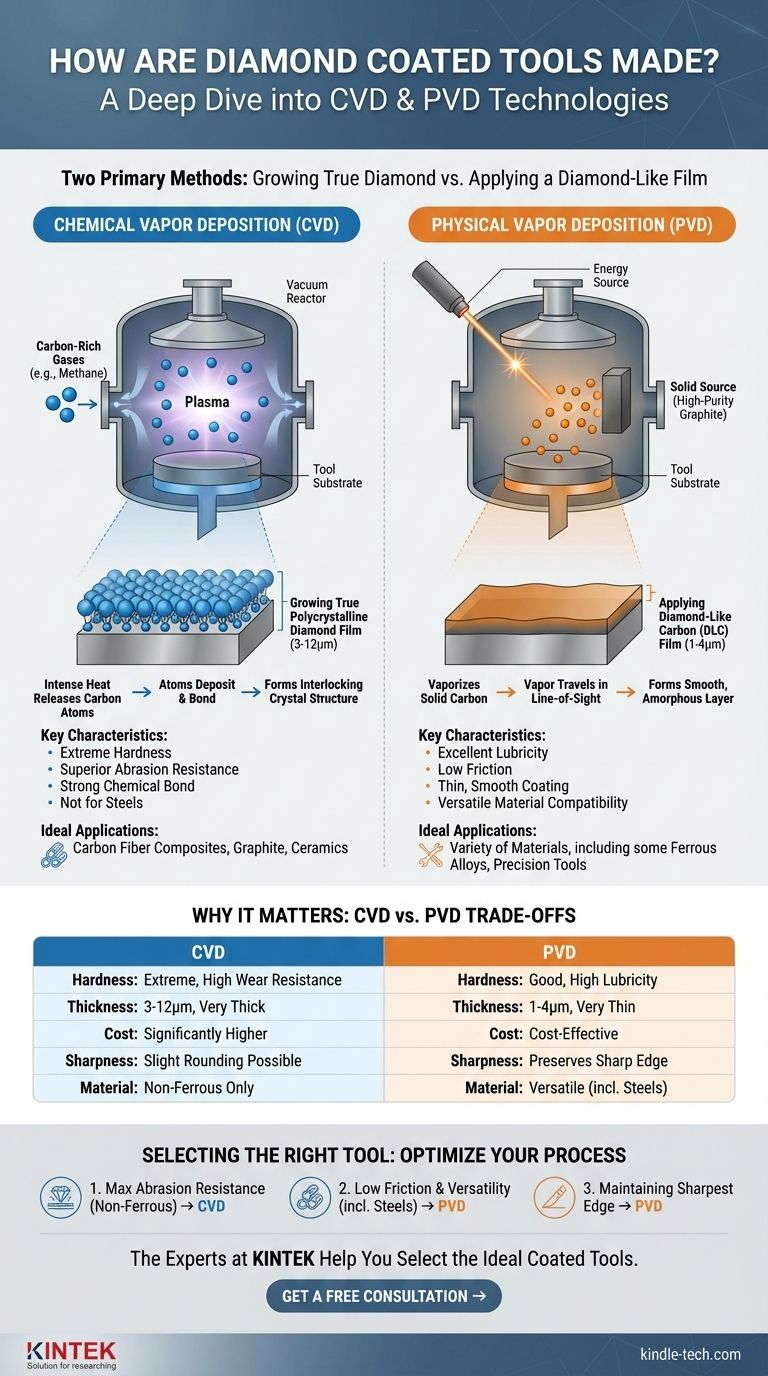

要するに、ダイヤモンドコーティング工具は、化学気相成長法(CVD)または物理蒸着法(PVD)という2つの主要な方法のいずれかを用いて製造されます。 CVDプロセスでは、本物の多結晶ダイヤモンドの膜が工具の表面に文字通り成長します。対照的に、PVDプロセスでは、ダイヤモンドの特性を模倣しているものの結晶構造を持たない非晶質のダイヤモンドライクカーボン(DLC)の膜が適用されます。

決定的な違いは最終製品にあります。化学気相成長法(CVD)は、極度の耐摩耗性のために本物のダイヤモンドの厚く、非常に硬い層を作り出すのに対し、物理蒸着法(PVD)は、低摩擦性と汎用性で重宝される、より薄く、より滑らかなダイヤモンドライクな膜を適用します。

ダイヤモンドコーティングへの二つの道

製造プロセスを理解することは、工具の性能、最適な用途、コストを決定するため非常に重要です。「ダイヤモンドコーティング」と「ダイヤモンドライクコーティング」という用語はしばしば互換的に使用されますが、それらは根本的に異なる技術から生まれます。

化学気相成長法(CVD):本物のダイヤモンドを成長させる

CVDプロセスでは、通常超硬合金で作られた工具が、高温の真空反応炉内に設置されます。

メタンなどの炭素を豊富に含むガスがチャンバーに導入されます。強烈な熱がこれらのガスを分解し、炭素原子を放出させます。

これらの炭素原子は工具の表面に堆積し、互いに、またカーバイド基材と結合して、本物の、相互に連結した多結晶ダイヤモンド膜を成長させます。

物理蒸着法(PVD):ダイヤモンドライクな膜を適用する

PVDプロセスも真空下で行われますが、動作原理が異なります。ガスではなく、高純度のグラファイト(炭素の一形態)の固体源から始まります。

この固体炭素は、アークやレーザーなどのエネルギー源によって蒸発され、蒸発した炭素は直進経路で工具をコーティングするために移動します。

その結果、非常に薄く、高密度で滑らかなダイヤモンドライクカーボン(DLC)の膜が得られます。このコーティングは非晶質であり、その原子は本物のダイヤモンドの硬い結晶構造を欠いていますが、驚くべき硬度と潤滑性を依然として保持しています。

製造方法が重要である理由

結晶構造を成長させること(CVD)と非晶質構造を堆積させること(PVD)の違いは、工具の性能に直接的な影響を及ぼします。

硬度と耐摩耗性

CVDダイヤモンドは、いかなるPVDコーティングよりも著しく硬く、耐摩耗性に優れています。その本物のダイヤモンド構造は、炭素繊維複合材、グラファイト、高シリコンアルミニウムなどの非常に研磨性の高い非鉄材料を加工するための究極の選択肢となります。

コーティングの厚さと密着性

CVDコーティングは一般的に非常に厚く(通常3〜12ミクロン)、カーバイド基材と信じられないほど強力な化学結合を形成するため、剥離に対して高い耐性を持ちます。

PVD(DLC)コーティングははるかに薄い(通常1〜4ミクロン)です。これは、工具本来の鋭利な刃先を維持するのに優れているため、利点となることがあります。

トレードオフの理解

これらの技術の選択は、全体としてどちらが「優れているか」ではなく、特定のタスクに対してどちらが正しいかということです。各プロセスには明確な妥協が伴います。

コスト要因

CVDプロセスは、より複雑で、時間がかかり、エネルギー集約的です。その結果、CVDダイヤモンド工具は、PVD(DLC)コーティングが施された工具よりも著しく高価になります。

工具の鋭利さへの影響

CVDプロセスに必要な高温は、極めて鋭い刃先にわずかな丸みや鈍化を引き起こす可能性があります。絶対的に最も鋭い刃先が不可欠な用途では、低温のPVDプロセスの方が有利になることがよくあります。

材料適合性

本物のダイヤモンドは高温で鉄と化学的に反応し、工具の急速な破損を引き起こします。したがって、CVDダイヤモンド工具は鋼材の加工に使用できません。一方、PVD(DLC)コーティングは、一部の鉄合金を含むより広範な材料で効果的に機能するように配合されていることがよくあります。

作業に適した工具の選択

あなたの選択は、常にあなたの材料とあなたの主な性能目標によって推進されるべきです。

- 研磨性の高い非鉄材料(複合材、グラファイト、セラミックス)の加工において、最大の耐摩耗性を主な焦点とする場合: CVDダイヤモンド工具は、最も長い寿命と最高の性能を提供します。

- 一部の鋼材を含む様々な材料での摩擦低減と中程度の摩耗を主な焦点とする場合: PVD(DLC)コーティングは、汎用性が高くコスト効率の高いソリューションを提供します。

- 精密工具の可能な限り鋭い刃先を維持することを主な焦点とする場合: PVD(DLC)コーティングの薄く滑らかな性質が、しばしば優れた選択肢となります。

結局のところ、工具がどのように作られたかを理解することが、特定の用途でその意図された性能を引き出すための鍵となります。

要約表:

| 製造方法 | コーティングの種類 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 化学気相成長法(CVD) | 本物の多結晶ダイヤモンド | 極度の硬度、厚いコーティング(3〜12µm)、優れた耐摩耗性 | 研磨性の高い非鉄材料(例:複合材、グラファイト、セラミックス)の加工 |

| 物理蒸着法(PVD) | ダイヤモンドライクカーボン(DLC) | 優れた潤滑性、薄いコーティング(1〜4µm)、汎用性、コスト効率 | 一部の鋼材を含む様々な材料での摩擦低減 |

適切なコーティングで加工プロセスを最適化する

CVDとPVDダイヤモンドコーティングの選択は、特定の用途での工具寿命と性能を最大化するために極めて重要です。高度な材料分析および加工用の実験装置と消耗品を専門とするKINTEKの専門家にご相談ください。究極の耐摩耗性を誇るCVDダイヤモンドが必要な場合でも、PVD DLCの汎用的な低摩擦特性が必要な場合でも、お客様のニーズに最適なコーティング工具の選択をお手伝いします。

今すぐ当社の専門家にご連絡いただき、プロジェクトの要件についてご相談の上、当社のソリューションがお客様の研究所の効率と結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉