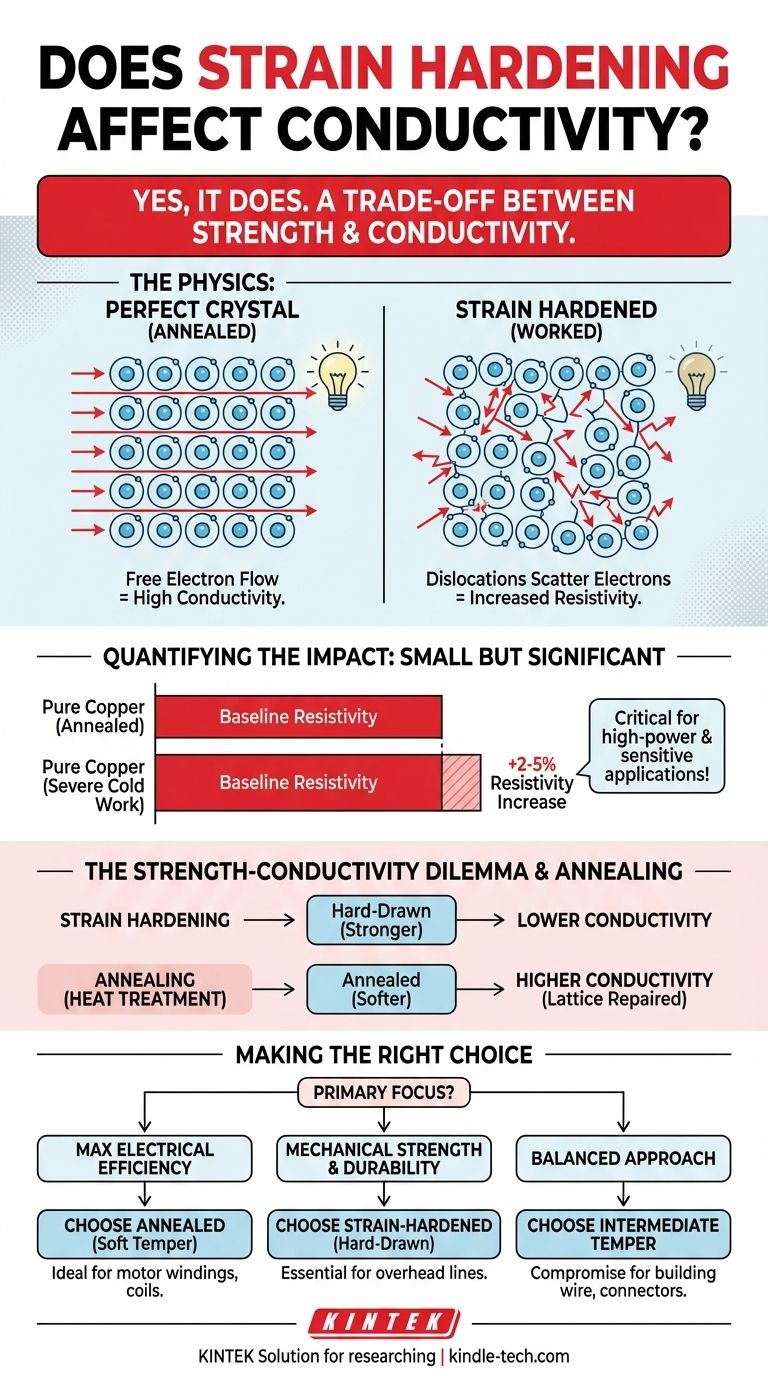

はい、加工硬化は導電性に影響します。加工硬化(ひずみ硬化とも呼ばれる)のプロセスは、金属の結晶構造内に微小な欠陥を導入することによって金属を強化します。これらの欠陥は機械的強度を向上させますが、同時に電子の経路を妨害し、その結果、材料の電気伝導度を低下させます(または、別の見方をすれば、電気抵抗率を増加させます)。

加工硬化は、金属の機械的強度と電気的性能との間に基本的なトレードオフを生み出します。金属をより硬く、より強くするのと同じ欠陥が、電子の流れに対する障害物としても機能し、それによって導電性が低下します。

効果の背後にある物理学

この関係を理解するためには、電子が金属内をどのように移動するか、そして加工硬化が材料の内部構造をどのように変化させるかを見る必要があります。

導体における電子の移動

銅やアルミニウムなどの金属導体では、電子は個々の原子にしっかりと結合しているわけではありません。その代わりに、結晶格子全体を容易に移動できる自由電子の「海」を形成します。

電気伝導度は、電圧が印加されたときにこれらの電子がどれだけ自由に移動できるかの尺度です。理論的に完璧な結晶では、電子の流れはほとんど妨げられません。

加工硬化の影響

加工硬化は、金属が曲げ、圧延、伸線などのプロセスによって永久的に変形(塑性変形)したときに発生します。この変形により、原子は結晶格子内の理想的な位置から押し出されます。

このプロセスにより、転位として知られる線欠陥の高密度が発生します。これらの転位は、本質的に整然とした原子配列の微視的な乱れです。

電子散乱:抵抗の源

電流を運ぶ自由電子は、結晶格子を伝わる波として考えることができます。その格子の完璧で周期的な構造を乱すものは何でも、これらの電子波の散乱を引き起こす可能性があります。

これらの転位は散乱中心として機能します。電子が転位に遭遇すると、その経路が偏向され、全体的な前進運動が妨げられます。これが電気抵抗の微視的な起源です。したがって、加工硬化によって導入される転位が多いほど、散乱イベントが多く発生し、材料の抵抗率が高くなります。

影響の定量化

効果は直接的で予測可能ですが、その大きさは材料と加工硬化の程度に依存します。

小さくも重要な変化

ほとんどの一般的な導体にとって、その影響は比較的小さいですが、要求の厳しい用途では重要になる可能性があります。たとえば、高純度銅を激しく冷間加工すると、その抵抗率が2〜5%増加する可能性があります。

これはわずかに思えるかもしれませんが、高電力送電線や敏感な電子機器などの用途では、抵抗が数パーセント増加するだけで、熱としてのエネルギー損失が増大し、効率が大幅に低下する可能性があります。

材料の純度が要因となる

加工硬化が導電性に与える影響は、高純度金属でより顕著です。これは、純粋な金属では、電子を散乱させる他の欠陥(不純物原子など)が非常に少ないためです。抵抗の主な原因は転位そのものになります。

純度が低い合金では、合金元素による散乱によりベースラインの抵抗率がすでに高いため、転位による追加の抵抗の影響は相対的に小さくなります。

トレードオフの理解

ひずみと導電性の関係は、古典的な工学的妥協です。多くの場合、同じ材料で機械的強度と電気伝導度の両方を同時に最大化することはできません。

強度と導電性のジレンマ

加工硬化されたワイヤ(しばしば「硬引抜線」と呼ばれる)は、はるかに強度が高く、機械的疲労に対する耐性があります。しかし、柔らかいものと比較すると導電性はわずかに低くなります。

成形後に熱処理された焼鈍(アニール)されたワイヤは、転位密度がはるかに低くなります。このプロセスにより金属は軟化しますが、結晶格子を修復することで導電性が最大レベルに回復します。

焼鈍の可逆性

このトレードオフは焼鈍(アニーリング)によって管理されます。加工硬化させた金属を加熱することにより、原子は再配列してより秩序だった低エネルギー状態に戻るのに十分な熱エネルギーを得ます。

このプロセスにより転位の数が劇的に減少し、同時に材料が軟化し、導電性が向上します。これが、金属にさまざまな「硬さ」(例:硬質、半硬質、軟質/焼鈍)が存在する理由です。

用途に合わせた適切な選択

硬化材と焼鈍材の選択は、設計の主要な要件に完全に依存します。

- 主な焦点が最大の電気効率である場合: 抵抗損失を最小限に抑えるために完全に焼鈍された材料(例:「軟質」)を選択し、その低い引張強度と耐久性を受け入れます。これはモーター巻線や変圧器コイルで一般的です。

- 主な焦点が機械的強度と耐久性である場合: 加工硬化された材料(例:「硬引抜線」)を使用し、導電性のわずかな低下を受け入れます。これは長スパンにわたって自重を支える必要がある架空送電線に不可欠です。

- 主な焦点がバランスの取れたアプローチである場合: 必要な機械的特性と許容可能な電気的性能との間に調整された妥協点を提供する中間硬さ(例:半硬質)を選択します。これはビル配線やコネクタでよく使用されます。

材料の機械的履歴と電気的特性との間のこの基本的な関係を理解することは、堅牢なエンジニアリング上の意思決定を行うための鍵となります。

要約表:

| 材料の状態 | 機械的強度 | 電気伝導度 | 主な特性 |

|---|---|---|---|

| 焼鈍(軟質) | 低い | 高い(最大) | 最大の電気効率に最適 |

| 加工硬化(硬質) | 高い | 低い | 強度の向上、導電性のわずかな低下 |

| 中間硬さ | バランスが取れている | バランスが取れている | 強度と導電性の妥協点 |

研究室の用途に最適な材料の選択でお困りですか?

加工硬化は、機械的強度と電気的性能の間に重要なトレードオフを生み出し、それが実験や機器の効率に影響を与える可能性があります。KINTEKでは、敏感な電子機器向けの最大導電性を必要とする場合でも、要求の厳しい機械的用途向けの耐久性向上を必要とする場合でも、お客様の特定のニーズに合わせた研究室機器および消耗品の提供を専門としています。

専門家による材料選択の最適化をお手伝いさせてください! 今すぐお問い合わせいただき、精密機器と情報に基づいたソリューションで研究室特有の要件をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 実験用試験ふるいおよび振動ふるい機

- 二軸押出機プラスチック造粒機

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機