多くの重要な用途において、はい、その通りです。熱処理は、特定の金属、特に鋼の強度と硬度を意図的に高めるために使用される基礎的な冶金プロセスです。これは、材料を追加するのではなく、加熱と冷却の制御されたサイクルを通じて金属の内部結晶構造(微細構造)を操作することによって達成されます。その結果、要求の厳しい用途のために精密に設計された材料が生まれます。

熱処理は単一のプロセスではなく、金属の特性を操作するために設計された技術群です。これらのプロセスの多くは強度と硬度を大幅に向上させますが、この利得はほぼ常にトレードオフを伴い、通常は材料の延性を低下させ、より脆くします。

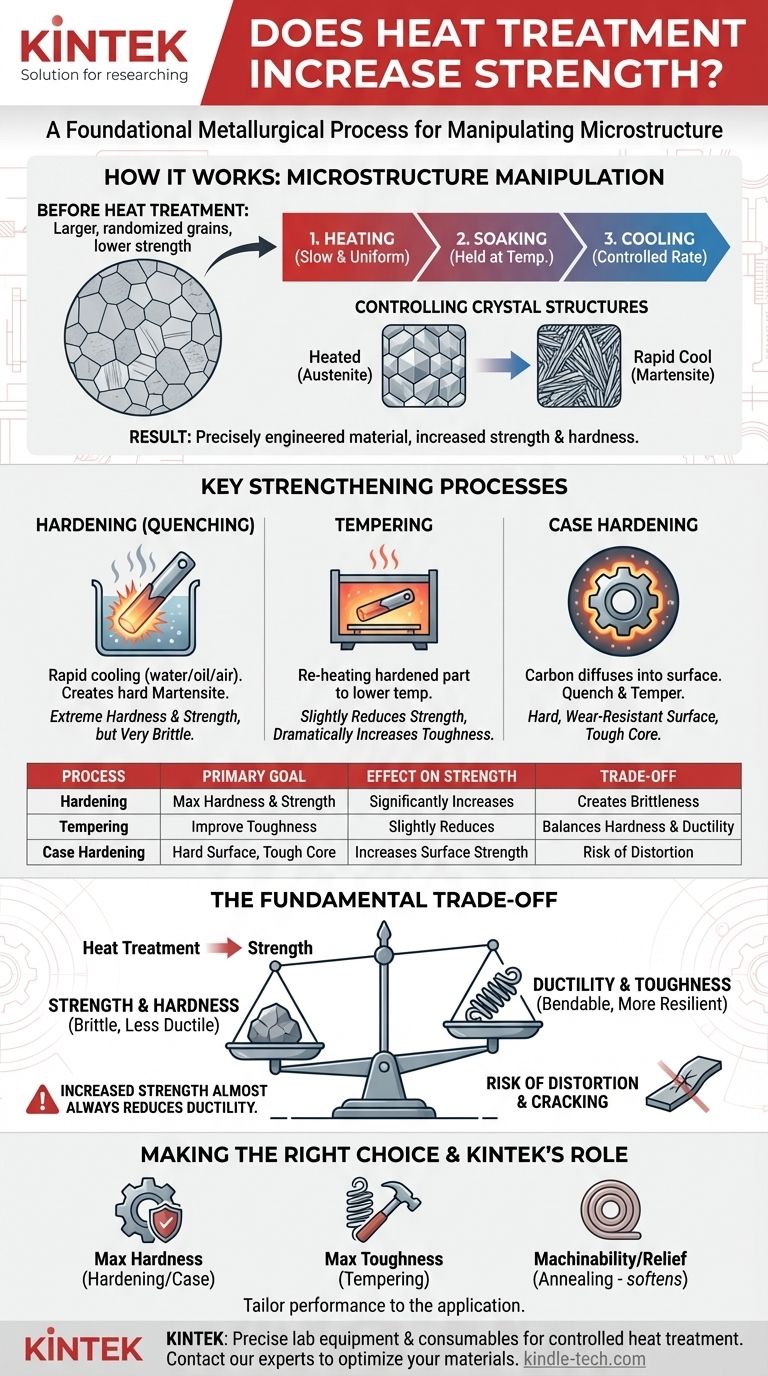

熱処理の基本的な仕組み

熱処理がどのように金属を強化するかを理解するには、その内部構造を見る必要があります。このプロセスは、金属の結晶配列を意図的に操作するものです。

微細構造の役割

金属は、微細な結晶、つまり「結晶粒」で構成されています。これらの結晶粒のサイズ、形状、および配置(微細構造)が、強度、硬度、延性などの材料の機械的特性を決定します。

加熱、保持、冷却

ほぼすべての熱処理プロセスには、次の3つの基本的な段階が含まれます。

- 加熱:金属をゆっくりと均一に特定の温度まで加熱します。

- 保持:部品全体で目的の内部変化が起こるのに十分な時間、その温度で保持します。

- 冷却:特定の制御された速度で室温まで冷却します。この冷却段階の速度は、最終的な特性を決定する上で最も重要な要素となることがよくあります。

目標:結晶構造の制御

鋼を臨界温度以上に加熱すると、炭素成分がオーステナイトと呼ばれる構造に溶解します。冷却速度を制御することで、形成される最終的な構造が決まります。非常に急速な冷却(焼入れ)は、炭素を硬く脆い針状構造であるマルテンサイトに閉じ込めます。これが強度と硬度の大幅な向上に寄与します。

強度を高める主要な熱処理

異なる結果を達成するために異なるプロセスが使用されますが、一部は強度を最大化するために特別に設計されています。

焼入れ(Quenching)

これは最も一般的な強化プロセスです。鋼を加熱してオーステナイトを形成した後、水、油、空気などの媒体で急速に冷却(焼入れ)します。この急速な冷却により、硬いマルテンサイト構造が生成されます。

焼入れされた部品は非常に硬く強力ですが、非常に脆く、さらなる加工なしではほとんどの用途に適しません。

焼戻し(Tempering)

焼戻しは、焼入れ直後に行われる二次プロセスです。焼入れされた部品をはるかに低い温度に再加熱し、特定の時間保持します。

このプロセスは、極端な硬度と強度をわずかに低下させますが、靭性(破壊に抵抗する能力)を劇的に向上させ、焼入れによって生じた内部応力を緩和します。最終的な強度は焼戻し温度によって決まります。

浸炭焼入れ(Case Hardening / Carburizing)

非常に硬く耐摩耗性の表面と、靭性のある延性のあるコアが必要な部品(歯車やベアリングなど)には、浸炭焼入れが使用されます。このプロセスでは、低炭素鋼部品を炭素が豊富な雰囲気中で加熱します。

炭素が部品の表面に拡散し、高炭素含有量の「ケース」を形成します。その後、部品は焼入れおよび焼戻しされ、非常に硬い外層が形成される一方で、低炭素のコアはより軟らかく、より強靭なままです。

トレードオフの理解

熱処理は「ただで手に入るもの」ではありません。ある特性を最適化することは、しばしば別の特性を犠牲にすることを意味します。これらのトレードオフを理解することは、あらゆるエンジニアリング用途にとって不可欠です。

強度 vs. 延性(脆性の問題)

これが最も基本的なトレードオフです。熱処理によって金属の強度と硬度を高めると、ほぼ常にその延性(破壊せずに曲がったり変形したりする能力)が低下します。

焼戻しされていない完全に焼入れされた鋼片は、ガラスのように脆く、鋭い衝撃で粉々に砕けることがあります。焼戻しは、わずかな強度と引き換えに、必要な靭性を大幅に向上させる行為です。

歪みと亀裂のリスク

急速な加熱と冷却のサイクル、特に焼入れは、材料内に巨大な内部応力を誘発します。これにより、特に複雑な形状の場合、プロセス中に部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。

すべての金属が同じではない

熱処理は、材料の合金含有量に大きく依存します。普通炭素鋼は非常に急速な焼入れが必要ですが、特定の合金鋼(クロムやモリブデンなどの元素を含む)は、はるかに遅い冷却で硬化させることができ、歪みのリスクを低減します。

さらに、すべての金属が同じ方法で硬化できるわけではありません。例えば、ほとんどのアルミニウム合金は時効硬化と呼ばれる異なるプロセスで強化され、チタンのような金属には独自の熱処理手順があります。

用途に応じた適切な選択

熱処理プロセスの選択は、部品の意図された用途に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合:焼入れと低温焼戻しプロセス、または浸炭焼入れが正しいアプローチです。

- 靭性と耐衝撃性が主な焦点である場合:焼入れと高温焼戻しプロセスを使用して、強度と延性のより良いバランスを達成します。

- 被削性または内部応力の緩和が主な焦点である場合:焼なましのような異なる種類の熱処理が使用されます。これは実際に金属を軟化させ、強度を低下させます。

最終的に、熱処理は材料の特性を精密に制御し、特定のエンジニアリングニーズに合わせて性能を調整することを可能にします。

要約表:

| 熱処理プロセス | 主な目標 | 強度への影響 | 主なトレードオフ |

|---|---|---|---|

| 焼入れ(Quenching) | 最大の硬度と強度 | 大幅に増加 | 脆性を生じる |

| 焼戻し(Tempering) | 靭性の向上 | わずかに減少 | 硬度と延性のバランスをとる |

| 浸炭焼入れ(Case Hardening) | 硬い表面、強靭なコア | 表面強度を増加 | 複雑なプロセス、歪みのリスク |

金属部品の強度と耐久性を最適化する必要がありますか?適切な熱処理プロセスは性能にとって極めて重要です。KINTEKは、炉から焼入れ媒体まで、制御された熱処理プロセスに必要な精密な実験装置と消耗品を提供することに特化しています。当社の専門知識は、研究所や製造業者が最も要求の厳しい用途に必要な正確な材料特性を達成するのに役立ちます。今すぐ専門家にご連絡ください。材料工学のニーズをどのようにサポートできるかご相談させていただきます。

ビジュアルガイド