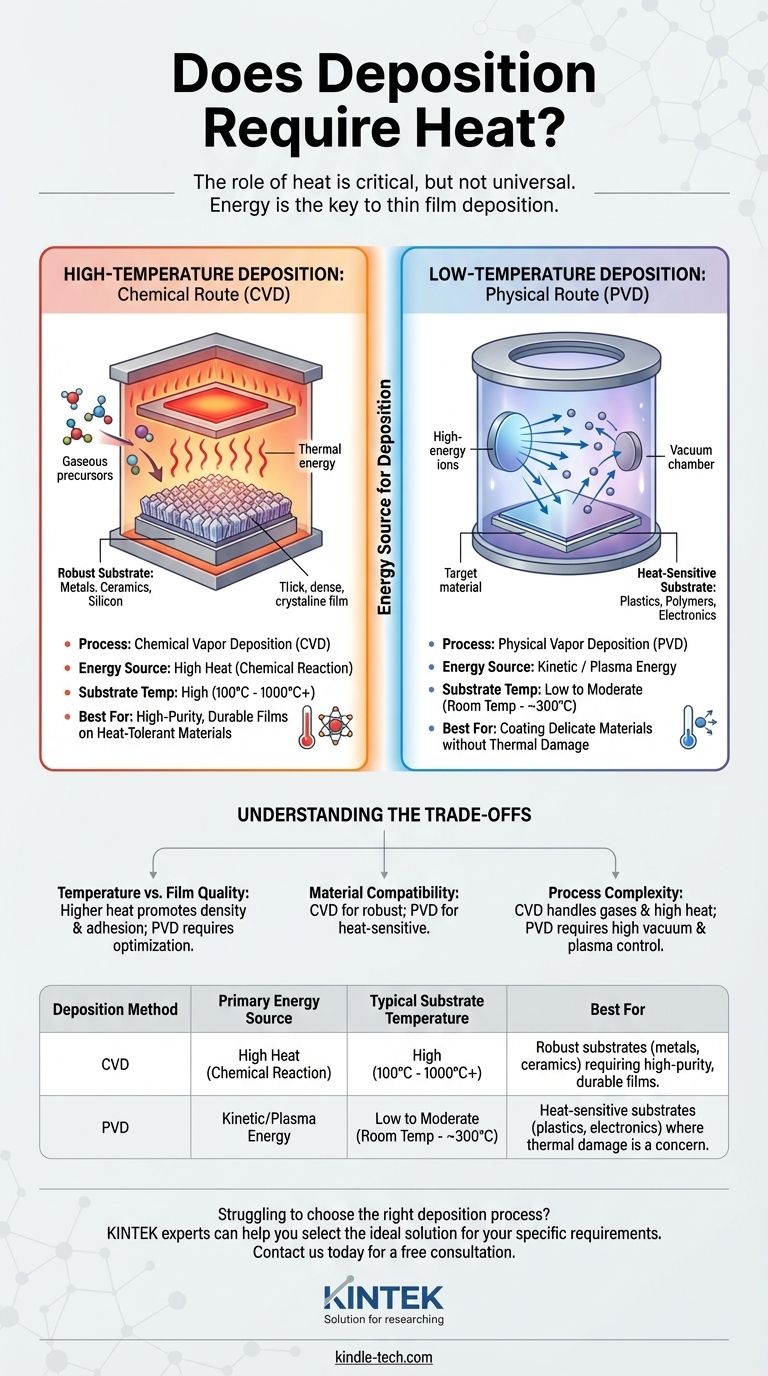

成膜における熱の役割は重要ですが、普遍的ではありません。化学気相成長(CVD)のような広く使用されている多くの工業プロセスは、機能するために高温に依存していますが、すべての成膜技術に必須というわけではありません。他の方法では、運動エネルギーやプラズマエネルギーなど、異なる形態のエネルギーを使用して薄膜を作成し、熱に弱い材料への成膜を可能にしています。

この質問は、薄膜工学の中心的な課題に触れています。すなわち、材料を表面に損傷を与えることなく成膜するために、どのようにエネルギーを与えるかということです。答えは、熱は単なる一つのツールに過ぎないということです。高温法と低温法の選択は、コーティングする材料と達成したい膜品質に完全に依存します。

成膜におけるエネルギーの基本的な役割

なぜ熱がこれほど頻繁に使用されるのかを理解するには、まず成膜の基本的な目的を理解する必要があります。それは、ある材料の薄い層を、原子ごとに別の材料の上に付加するプロセスです。

成膜とは?

その核心において、成膜は、ソース材料(前駆体またはターゲット)を蒸気に変換することを含みます。この蒸気はチャンバー内を移動し、ターゲット表面(基板)に凝縮して、固体で均一な薄膜を形成します。

なぜエネルギーが必要なのか

このプロセスには、2つの主要なステップでエネルギーが必要です。まず、ソース材料から原子または分子を遊離させ、それらを蒸気にするためにエネルギーが必要です。次に、それらの原子が基板に到達すると、エネルギーはそれらが密でよく密着した膜に配置されるのを助けます。熱は、このエネルギーの最も一般的で直感的な形態に過ぎません。

高温成膜:化学的経路(CVD)

化学気相成長(CVD)は、高温の使用を典型的に示す強力な技術です。これは、非常に高品質で耐久性のある膜を作成するための業界標準です。

化学気相成長(CVD)の仕組み

CVDでは、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。このチャンバー内の基板は非常に高い温度に加熱されます。この熱エネルギーが基板表面で化学反応を引き起こし、ガスが分解して目的の固体膜が堆積します。

熱の利点:高品質な膜

CVDで使用される高温(しばしば数百から千度以上)は、基板への優れた密着性を持ち、高純度で緻密な結晶性膜の成長を促進します。熱は、強力な化学結合を形成するために必要な活性化エネルギーを提供します。

低温成膜:物理的経路(PVD)

プラスチック、ポリマー、デリケートな電子機器など、熱に弱い基板を伴う用途では、高温プロセスは選択肢になりません。ここで物理気相成長(PVD)が不可欠になります。

物理気相成長(PVD)の仕組み

PVDは、化学的手段ではなく物理的手段を使用して蒸気を生成する技術群を指します。これらの方法は、運動学的に、または真空中でターゲット加熱によってソース材料にエネルギーを伝達し、基板を室温またはその近くに保つことを可能にします。

スパッタリング:運動エネルギーの使用

スパッタリングでは、高エネルギーイオン(アルゴンなど)が加速され、「ターゲット」と呼ばれる固体ソース材料に衝突します。この衝撃は、亜原子レベルのサンドブラストのように機能し、ターゲットから原子を物理的に叩き出します。これらの放出された原子は真空を通過し、基板をコーティングします。基板自体は意図的に加熱されません。

蒸着:より低温の代替手段

熱蒸着では、ソース材料は高真空中で加熱され、蒸発して蒸気雲を形成し、それがより低温の基板上に凝縮します。ソースは高温ですが、基板ははるかに低い温度に保つことができるため、CVDよりもデリケートな材料に適した方法です。

トレードオフの理解

高温プロセスと低温プロセスのどちらを選択するかは、性能、材料適合性、コストのバランスを取ることになります。単一の「最良」の方法はありません。

温度と膜品質

一般的に、基板温度が高いほど、膜の品質、密度、密着性が向上します。低温PVDプロセスでも優れた膜を生成できますが、高温CVDに匹敵する結果を達成するには、他のパラメータ(真空度やイオンエネルギーなど)の慎重な最適化が必要になる場合があります。

材料と基板の適合性

これが最も重要な要素です。CVDは、高温に耐えられる金属、セラミックス、シリコンウェハーなどの堅牢な基板に最適です。PVDは、プラスチック、有機エレクトロニクス(OLED)、医療用インプラントなど、温度に敏感な基板にとって決定的な選択肢です。

プロセスの複雑さ

どちらの方法も独自の複雑さを持っています。CVDは、潜在的に危険な前駆体ガスの取り扱いと極端な温度の管理が必要です。PVDは、洗練された高真空システムとプラズマまたは電子ビームの精密な制御が必要です。

目標に合った適切な選択をする

基板の制約と膜の性能要件によって、決定を導く必要があります。

- 熱に強い基板(シリコンや金属など)上で最高の膜純度と耐久性が最優先事項である場合:高温CVDは、強力に結合した緻密な膜を作成できるため、多くの場合、優れた選択肢です。

- 熱に弱い材料(プラスチックや電子部品など)のコーティングが最優先事項である場合:スパッタリングのようなPVD法は、基板を加熱する必要がないため、必要なソリューションです。

- 中程度に敏感な基板上で良好な膜品質のバランスが必要な場合:熱蒸着によるPVDや、プラズマCVD(PECVD)のような特殊な技術は、効果的な中間点を提供できます。

最終的に、熱が成膜に使用されるエネルギーの一形態に過ぎないことを理解することで、特定の目標に合ったプロセスを選択できるようになります。

要約表:

| 成膜方法 | 主なエネルギー源 | 一般的な基板温度 | 最適な用途 |

|---|---|---|---|

| 化学気相成長(CVD) | 高温(化学反応) | 高(100°C - 1000°C以上) | 高純度で耐久性のある膜を必要とする堅牢な基板(金属、セラミックス)。 |

| 物理気相成長(PVD) | 運動/プラズマエネルギー | 低~中(室温 - 約300°C) | 熱損傷が懸念される熱に弱い基板(プラスチック、電子機器)。 |

特定の基板と性能要件に合った適切な成膜プロセスを選択するのに苦労していませんか?

KINTEKでは、精密な薄膜成膜のための実験装置と消耗品を専門としています。CVDシステムによる高品質な膜が必要な場合でも、デリケートな材料のためのPVDシステムによる穏やかな処理が必要な場合でも、当社の専門家が理想的なソリューションの選択をお手伝いします。

お客様のアプリケーションについて今すぐお問い合わせください。研究または生産ニーズに最適な薄膜を実現するためのお手伝いをさせていただきます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉