はい、チタンは焼結できます。この製造プロセスは、粉末冶金の基礎であり、チタン粉末を目的の形状に圧縮し、制御された環境で加熱することを含みます。これにより、金属の融点以下の温度で粒子が融合し、固体の機能部品が形成されます。

チタンの焼結は可能であるだけでなく、材料の無駄を最小限に抑えながら、複雑で費用対効果の高い部品を製造するための重要な戦略です。ただし、このプロセスの成功は、チタンの高い反応性、特に酸素との反応性を注意深く管理することにかかっています。

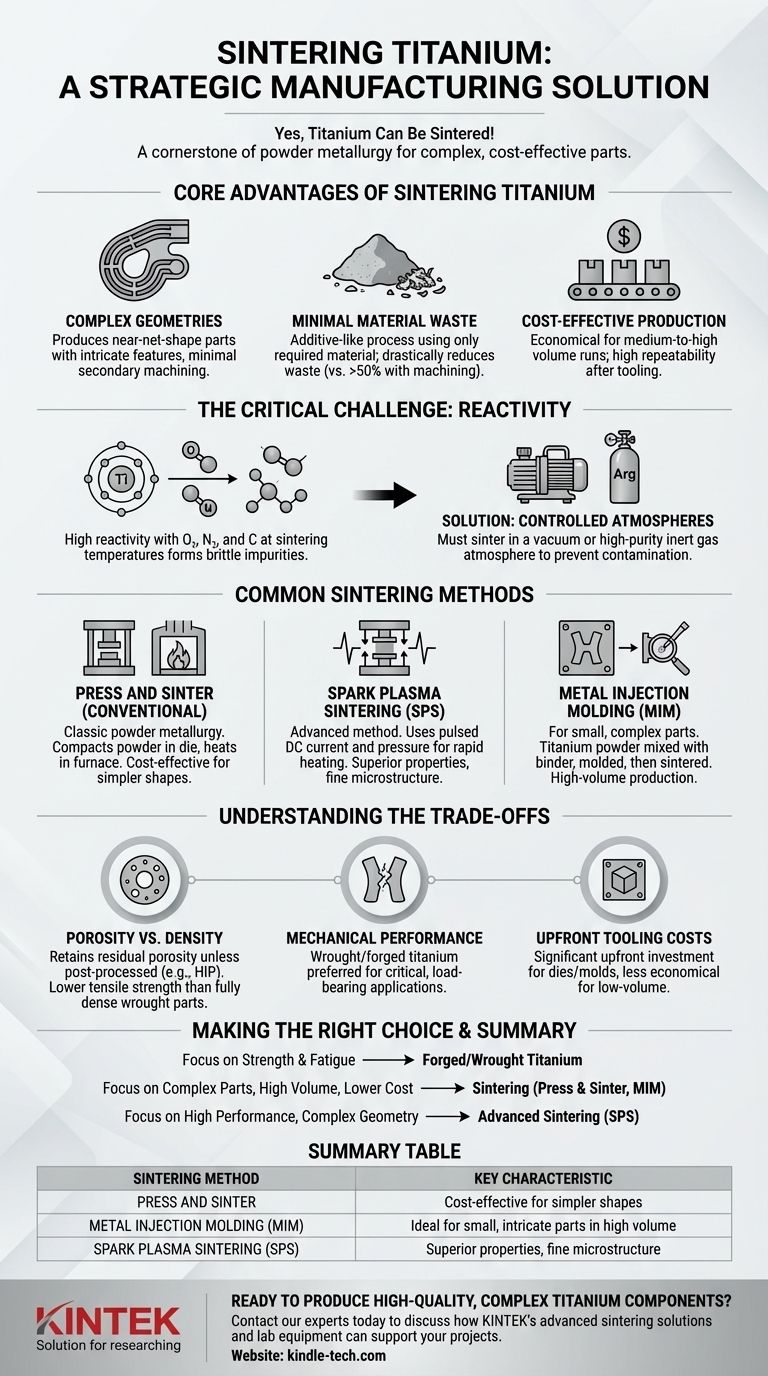

なぜチタンを焼結するのか?主な利点

チタンは強度と軽量性で有名ですが、加工が非常に難しく、高価であることでも知られています。焼結は、多くの用途において強力な代替手段を提供します。

複雑な形状の作成

焼結は、ニアネットシェイプ部品の製造に優れています。これは、部品が炉から出てきた時点で最終寸法に非常に近く、二次加工が最小限で済むことを意味します。

この方法により、従来の除去加工では非常にコストがかかるか、不可能であった内部チャネルや複雑な曲線などの複雑な特徴を実現できます。

材料廃棄物の最小化

チタンの固まりから部品を機械加工すると、高価な原材料の50%以上が切りくずとして失われる可能性があります。

焼結は、部品自体に必要な材料のみを使用する積層造形のようなプロセスです。この大幅な廃棄物の削減は、その費用対効果の重要な要因です。

費用対効果の高い生産の実現

中〜高量生産の場合、焼結は個々の部品を機械加工するよりも大幅に経済的です。

初期の金型(プレス金型や射出成形金型など)が作成されれば、部品は迅速かつ高い再現性で生産でき、単位あたりのコストが削減されます。

重大な課題:チタンの反応性の管理

チタンの焼結における主要な障害は、高温で大気中の元素と反応する強い傾向です。

汚染の問題

焼結温度では、チタンは空気中の酸素、窒素、炭素を容易に吸収します。この汚染により、金属の構造内に脆い化合物が形成されます。

これらの不純物が少量でも、最終部品の延性や疲労寿命を劇的に低下させ、要求の厳しい用途には使用できなくする可能性があります。

解決策:制御された雰囲気

汚染を防ぐため、チタンは真空または高純度不活性ガス雰囲気(アルゴンなど)で焼結する必要があります。

この制御された環境は、プロセスから反応性元素を排除し、チタン本来の化学的純度と機械的特性を維持します。

チタンの一般的な焼結方法

異なる焼結技術は、コスト、複雑さ、最終部品の性能において明確な利点を提供します。

従来の焼結(プレス焼結)

これは古典的な粉末冶金ルートです。チタン粉末は金型プレスを使用して「グリーン」部品に圧縮され、その後炉で加熱されます。より単純な形状に対して費用対効果の高い方法です。

スパークプラズマ焼結(SPS)

SPSは、高圧とパルスDC電流の組み合わせを使用して粉末を急速に加熱する高度な方法です。

この速度は結晶粒成長を抑制し、より低い温度で完全な緻密化を可能にし、優れた機械的特性をもたらします。高性能な生体材料や航空宇宙部品によく使用されます。

金属射出成形(MIM)

非常に複雑で、中小型の部品には、MIMが優れた選択肢です。微細なチタン粉末をポリマーバインダーと混合して、プラスチックのように射出成形できる原料を作成します。その後、バインダーが除去され、部品が焼結されます。

トレードオフの理解

強力であるとはいえ、焼結は万能な解決策ではありません。従来の製造方法と比較した場合の固有の限界を理解することが重要です。

気孔率 vs. 密度

ホットアイソスタティックプレス(HIP)のような高度な技術を二次工程として使用しない限り、ほとんどの焼結部品には少量の残留気孔が残ります。

これは、それらが100%緻密ではないことを意味します。この気孔は亀裂の発生点となり、完全に緻密な鍛造または圧延部品と比較して、最終的な引張強度と疲労寿命を低下させる可能性があります。

機械的性能

最も重要な、荷重を受ける用途(着陸装置部品など)では、鍛造および機械加工された部品は、その完全な密度と最適化された結晶粒構造により、ほぼ常に優れた、より予測可能な性能を提供します。

初期の金型費用

焼結に必要なプレス金型や射出成形金型は、かなりの初期投資を伴います。このため、試作品や非常に少量の生産では、このプロセスは経済的ではありません。

目標に合った適切な選択をする

正しい製造プロセスを選択することは、部品の特定の要件に完全に依存します。

- 最大の強度と疲労寿命が主な焦点である場合:最終形状に機械加工された鍛造または圧延チタンが依然としてゴールドスタンダードです。

- 低コストで大量に複雑な部品を生産することが主な焦点である場合:プレス焼結または金属射出成形(MIM)による焼結が優れた選択肢です。

- 複雑な形状と微細な微細構造で高性能が主な焦点である場合:スパークプラズマ焼結(SPS)のような高度な方法が、特性の強力なバランスを提供します。

製造の複雑さと材料密度の間の根本的なトレードオフを理解することで、チタン部品に適切なプロセスを自信を持って選択できます。

要約表:

| 側面 | 焼結方法 | 主な特徴 |

|---|---|---|

| コストとシンプルさ | プレス焼結 | より単純な形状に対して費用対効果が高い |

| 複雑さと量 | 金属射出成形(MIM) | 少量で複雑な部品の大量生産に最適 |

| 性能と密度 | スパークプラズマ焼結(SPS) | 優れた特性、微細な微細構造 |

高品質で複雑なチタン部品の生産準備はできていますか?

KINTEKは、高度な焼結ソリューションと成功に必要な実験装置を専門としています。制御雰囲気炉と粉末冶金における当社の専門知識は、材料の無駄を最小限に抑えながら、複雑なチタン部品の費用対効果の高い生産を実現するのに役立ちます。

今すぐ専門家にご連絡ください。チタン焼結プロジェクトをどのようにサポートし、お客様のラボの能力を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- チタン被覆V-4Cr-4Ti複合材料の拡散接合における高温熱処理炉の役割は何ですか?

- 焼結の段階とは?粉末から部品へのプロセスを習得するためのガイド

- 産業炉の最高温度は何度ですか?あなたのプロセスに最適な熱を見つけましょう

- 粉末冶金が他の製造プロセスに比べて持つ利点は何ですか?高効率と独自の材料特性を実現

- 真空は温度にどのように影響しますか?優れた実験結果のための熱伝達制御

- 焼きなましと焼入れの違いは何ですか?最適な材料特性のための熱処理の習得

- 熱分解炉は、スーパーキャパシタ用の炭素材料にどのように影響しますか?バイオマスエネルギー貯蔵のマスター

- 真空焼結の主な利点は何ですか?優れた純度と性能の実現