ジルコニア・セラミック焼結の紹介

焼結プロセスの概要

焼結前のセラミック・ブランクは、多数の気孔を持つ個々の固体粒子の複合体です。これらのブランクの気孔率は通常35%から60%の範囲にあり、相対密度は40%から65%になります。この範囲は、粉末の固有特性と採用される特定の成形技術に大きく影響されます。

加熱すると、セラミック・ブランクは一連の複雑な変化を起こします。高温になると、ブランク内の粒子が移動し始め、拡散や表面張力などのプロセスによって粒子間にネックが形成されやすくなります。焼結温度に近づくと、一般的に材料の融点の0.5~0.7倍に設定されるが、ブランクは収縮し始める。この収縮は、結晶粒の成長と細孔容積の減少を伴い、最終的に緻密化につながる。

焼結プロセスは、いくつかの明確な段階に分けることができる:

- 成形と圧縮:原料セラミック粉末は、多くの場合、均一性を確保し、空隙を最小限に抑える成形技術によって、最初に特定の形状に成形されます。

- 制御された加熱:成形された材料は、焼結炉内で制御された加熱を受けます。温度は、完全に溶融させることなく粒子の結合を促進するよう、綿密に調整されます。

- 拡散とネック形成:加熱中、粒子の拡散によりネックが形成され、緻密化が促進され、気孔率が減少します。

- 冷却と凝固:最終段階では、焼結製品を冷却し、凝集性のある硬い構造に凝固させます。

この多段階プロセスにより、多孔質セラミックブランクが緻密な多結晶材料に変化し、元の形状を保持しながら機械的特性が大幅に改善されます。

一般的な焼結プロセス

従来の焼結

従来の焼結は、セラミック材料、特にジルコニア・セラミックを製造する最も一般的な方法です。この手法では、従来の電気炉を使用し、外部からの圧力を加えることなく、準備された粉末成形体を必要な温度まで加熱します。この方法は単純であるため、箱型炉でも管状炉でも使用することができますが、安全性と最適な結果を確保するために制御された雰囲気が必要です。

純粋なセラミック材料では焼結が困難な場合、焼結助剤が導入されることが多い。これらの添加剤は、低融点固溶体、ガラス相、その他の液相の形成を促進します。このプロセスは粒子の再配列を助け、粘性流動を促進し、最終的に緻密で高品質な製品の生産につながる。特筆すべきは、このような焼結助剤を組み込むことで、必要な焼結温度を下げることができ、プロセスがよりエネルギー効率的になることである。

従来の焼結では、セラミック材料が熱処理を受け、ばらばらの粒子が一体化して結合し、固形物が形成されます。このプロセスに必要な温度は、常に材料の融点よりわずかに低いため、セラミックは液化せず、緻密な固体状態になります。この方法は効果的ではあるが、加熱ムラの可能性や、変形やクラックを避けるための精密な温度制御の必要性など、限界がある。

ホットプレス焼結

熱間プレス焼結は、専用の熱間プレスを活用し、プレス成形と加熱焼結を一度に行う高度なプロセスです。この方法は高温条件下で作動し、セラミック粉末に単相または二相の圧力を加えます。高温と加圧の相乗効果により、粒子の粘性と塑性流動が著しく向上し、セラミック・ブランクの緻密化が促進される。この緻密化プロセスは、他の焼結技術に比べて大きな利点である、気孔のほとんどない製品の製造に役立っています。

ホットプレス焼結の利点は多岐にわたります。第一に、プロセス中の粉末の熱可塑性状態が変形抵抗を減少させ、最小限の成形圧力で塑性流動と高密度化を達成しやすくします。第二に、熱と圧力を同時に加えることで、粉末粒子間の接触、拡散、流動が促進され、粒成長を抑えながら焼結温度と時間を下げることができる。その結果、理論密度に近い、気孔の少ない微細な構造が得られる。

しかし、熱間プレス焼結に限界がないわけではない。このプロセスは、加圧・焼結メカニズムの性質上、比較的単純な形状の製品を製造することに制約がある。さらに、焼結材料の微細構造は異方的になりがちで、性能の異方性につながる。この固有の特性は、特に等方的な材料特性を必要とするシナリオにおいて、熱間プレス焼結製品の適用範囲を制限する。

要約すると、熱間プレス焼結は、緻密化、焼結時間の短縮、粒径制御の点で大きな利点を提供するが、その適用範囲は、製造できる形状の複雑さと最終製品の異方性特性によって制限される。

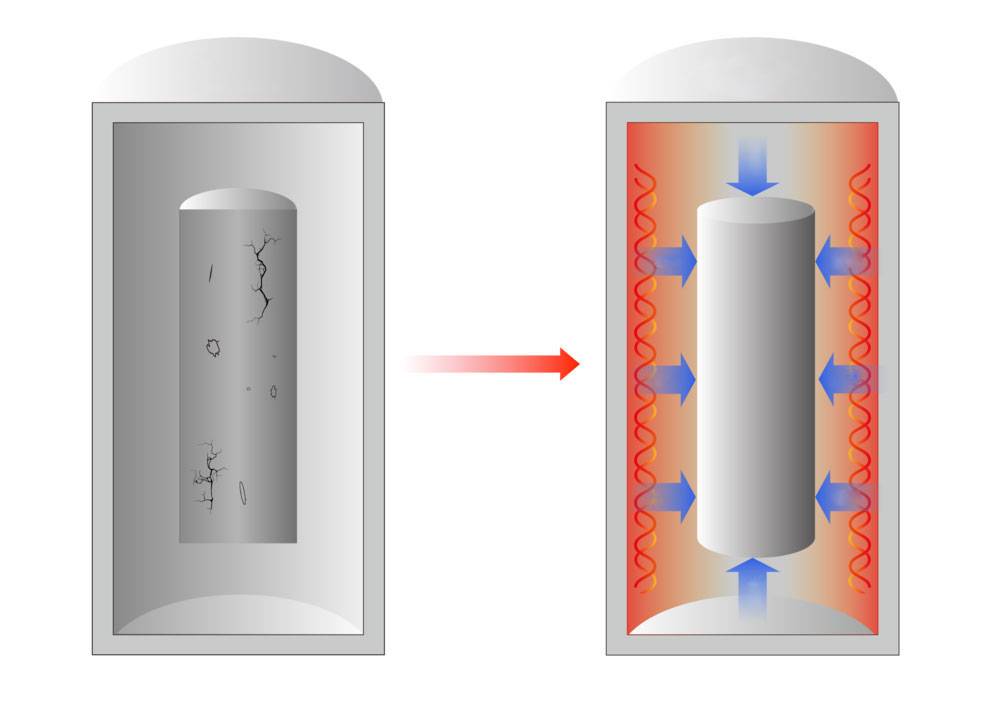

熱間静水圧プレス

熱間静水圧プレス(HIP)は、高温と静水圧ガス圧を利用して材料特性を向上させる高度な製造プロセスです。圧力媒体としてアルゴンのような不活性ガスを使用することで、HIPは製品を密閉容器内に入れ、特定の温度と圧力条件下で全方向から均一な圧力をかけます。この方法によって、金属、セラミック、ポリマー、複合材料などの材料の気孔が効果的に除去され、密度が高まるため、機械的特性や加工性が向上します。

HIPの主な利点のひとつは、粉末を圧密化し、クラッディングと呼ばれる拡散接合を促進する能力である。このプロセスは、鋳造品の微小収縮をなくすために特に有用であり、粉末冶金における焼結プロセスに不可欠である。さらに、HIPは圧力補助ろう付けや金属基複合材料の製造にも利用される。

HIPで使用される金型材料は一般的にシートメタルで、プロセス全体を通して構造的完全性を維持するために高融点が選択されます。特定の特殊な用途では、セラミック金型が使用される。金型を加圧し、部品を成形するために使用される流体は、通常、アルゴンのような不活性ガスですが、ガラス状の流体が使用されることもあります。HIPの一般的な操作設定としては、15,000 lb/in²(100MPa)の圧力で、温度は約2,000°F(1100°C)である。

HIP技術は、シース材料と技術に高水準が要求される一方で、シースを必要としないセラミック製品の製造には特に有利である。複雑な形状の製品への対応には限界があり、生産効率は比較的低いものの、HIPは依然として高密度・高性能材料を実現するための重要な技術である。

マイクロ波焼結

マイクロ波焼結は、従来の加熱方法とは一線を画します。この技術は、材料を必要な焼結温度まで上昇させるために、マイクロ波電磁場内でセラミック材料の誘電損失特性を利用し、それによってセラミックの緻密化と圧密を促進します。マイクロ波焼結中、材料はマイクロ波を積極的に吸収し、材料の分子構造内で運動エネルギーと位置エネルギーに変換されます。この変換は、材料全体の均一な加熱をもたらし、内部温度勾配と熱応力を最小にします。その結果、マイクロ波焼結は、急速加熱と焼結を可能にし、低温急速緻密化を促進し、セラミック材料の機械的特性を著しく向上させます。

マイクロ波加熱の均一性は、ほとんどのセラミック材料の高いマイクロ波透過率に起因する顕著な利点です。しかしながら、試料表面からの熱放散のような実用的な考慮は、課題をもたらす可能性があります。適切な断熱措置がないと、加熱体の内部と外部の温度差が大きくなり、不均一な焼結につながる可能性があります。従って、効果的な断熱層の設計は、熱損失を軽減し、一貫した焼結結果を確実にするために極めて重要です。

さらに、マイクロ波焼結は、加熱速度の高速化、エネルギー消費の削減、製品特性の改善などの利点を提供し、小さな負荷に特に有利です。しかしながら、このプロセスは、通常、一度に単一のコンパクトな焼結に制限され、全体的な生産性を制約する可能性があります。さらに、マイクロ波の透過深さは、高い導電性と透過性を持つ材料には限界があり、最適な結果を得るためには、粉末の粒子径をマイクロ波の透過深さに見合ったものにする必要があります。これらの制限にもかかわらず、マイクロ波焼結は、バイオセラミックスの微細な粒径を維持するのに優れており、特殊な用途での可能性を強調しています。

焼結における一般的な問題

変形

酸化ジルコニウムセラミックスは、焼結過程でしばしば変形を起こしますが、これにはいくつかの要因が考えられます。第一に、粉末の粒径分布が広いと収縮率が一定せず、セラミックの変形を引き起こす可能性があります。この不一致は、粒子が小さいほど大きいものよりも急速に収縮する傾向があり、セラミック本体内に内部応力が発生するために生じます。

第二に、焼結助剤や添加剤の選択と添加は変形に大きな影響を与えます。これらの添加剤の選択や添加が適切でない場合、不均一な化学反応や相転移を引き起こし、変形をさらに悪化させる可能性があります。例えば、低融点相の形成は局所的な融解を引き起こし、不均一な収縮をもたらします。

セラミック収縮の不均一性は、主に以下の3つの理由に起因しています:

-

不均一な炉温:炉内の温度が均一でない場合、セラミック体は不均一に収縮します。高温にさらされた部分は収縮が速くなり、内部応力や変形につながります。

-

急速な加熱速度:加熱速度が速すぎると、セラミック体内で温度勾配が形成されます。セラミックの表面はコアよりも早く加熱収縮し、反りや曲がりの原因となる収縮差が生じます。

-

密度勾配:成形プロセス中、圧力や充填材の存在などの要因により、セラミック本体内に密度勾配が生じます。この勾配の結果、本体全体で収縮率が変化し、変形につながります。例えば、密度の高い領域は、密度の低い領域に比べて収縮率が低く、セラミックの反りの原因となります。

こうした問題を軽減するためには、粉末の特性、焼結助剤、加熱速度、炉の温度均一性を注意深く制御することが不可欠です。さらに、密度分布が均一になるように成形プロセスを最適化することで、焼結中の変形の可能性を大幅に減らすことができます。

割れ

セラミック焼結体におけるクラックの主な原因は、セラミック材料内の内部欠陥の存在であり、これは焼結体の収縮特性と密接に関連しています。焼結変形としばしば関連する現象である不均一な収縮は、この問題を悪化させます。セラミック本体の異なる領域で収縮率が異なると、空隙やマイクロクラックのような既存の欠陥が破壊の起点となる可能性があります。これらの欠陥は、収縮が一定でないために応力を受けると急速に伝播し、本体全体を破損させるクラックにつながります。

不均一収縮のメカニズムをさらに掘り下げると、いくつかの要因が絡んできます:

-

温度勾配:温度勾配:焼結炉内の加熱にムラがあると、収縮率が一定しなくなる。高温にさらされた部分は、低温の部分よりも急速に収縮し、応力の差につながる。

-

加熱速度:急激な加熱は、セラミック本体内に熱勾配を生じさせます。表面層は中心部より速く加熱収縮し、適切に管理されない場合、ひび割れにつながる内部応力を引き起こします。

-

密度の変化:成形工程中、圧力や充填剤の分布のばらつきにより、グリーンボディ内に密度勾配が生じることがあります。この密度差は、焼結時の不均一な収縮につながり、クラックの発生をさらに助長する。

| 要因 | 収縮への影響 | 潜在的欠陥 |

|---|---|---|

| 温度勾配 | 不均一な加熱による収縮率の差が生じる。 | マイクロクラック、ボイド |

| 加熱速度 | 熱勾配が生じ、表面とコアの収縮率に差が生じる。 | 表面クラック、剥離 |

| 密度のばらつき | 不均一な高密度化により、収縮率にばらつきが生じる。 | 密度勾配、弱点 |

これらの要因を理解することは、焼結プロセス中のクラックを軽減する戦略を開発し、高品質のセラミック材料の製造を保証する上で極めて重要です。

異常粒成長

ジルコニア・セラミックスにおける異常粒成長は、材料の最終的な特性に重大な影響を与え得る重要な問題です。この現象は、セラミック・マトリックス中の特定の粒が他の粒よりも不釣り合いに大きく成長し、不均一な微細構造になることで発生します。これらの特大粒は、粒界に捕捉されるため、除去が困難な多数の細孔を含むことが多い。この気孔の封じ込めは、材料がより高い密度を達成する能力を妨げ、それによって様々な材料特性、特に破壊靭性や曲げ強さなどの機械的特性を劣化させる。

異常粒成長の主な原因は、いくつかの要因に起因する:

-

広い粒度分布:セラミック製造に使用される初期粉末は、幅広い粒子径を持つことが多い。粉末中の最大粒子が平均粒径の2倍を超えると、焼結中に不均一な粒成長を引き起こす可能性があります。

-

不均一なグリーンボディ密度:成形過程において、粉末の凝集、加圧力のばらつき、添加剤の不均一な分布などの要因により、グリーンボディの密度が均一でない場合、焼結時に不均一な密度になる可能性があります。

-

過度の焼結条件:セラミック材料を過度に加熱したり、高温に長時間維持したりすると、結晶粒の成長を悪化させる可能性があります。これらの条件は、特定の結晶粒が異常に大きく成長する環境を提供し、気孔の除去と緻密化をさらに複雑にします。

これらの原因を理解することは、異常粒成長を緩和する戦略を開発し、それによってジルコニア・セラミックスの全体的な品質と性能を向上させるために極めて重要である。

関連製品

- エンジニアリング先進ファインセラミックス用精密加工イットリア安定化ジルコニアセラミックプレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- 9MPa空気圧焼結炉(真空熱処理付)

- 高温用途向け真空熱処理・熱圧焼結炉

- エンジニアリング先進ファインセラミックス用精密加工イットリウム安定化ジルコニアセラミックロッド