バッチ失敗の落胆

想像してみてください。数週間にわたる慎重な準備の後、高価なカスタム合金部品のバッチに対して重要な熱処理サイクルを実行します。プロセスシートで要求される正確な温度に炉をプログラムしました。しかし、ドアを開けると、心臓が締め付けられます。

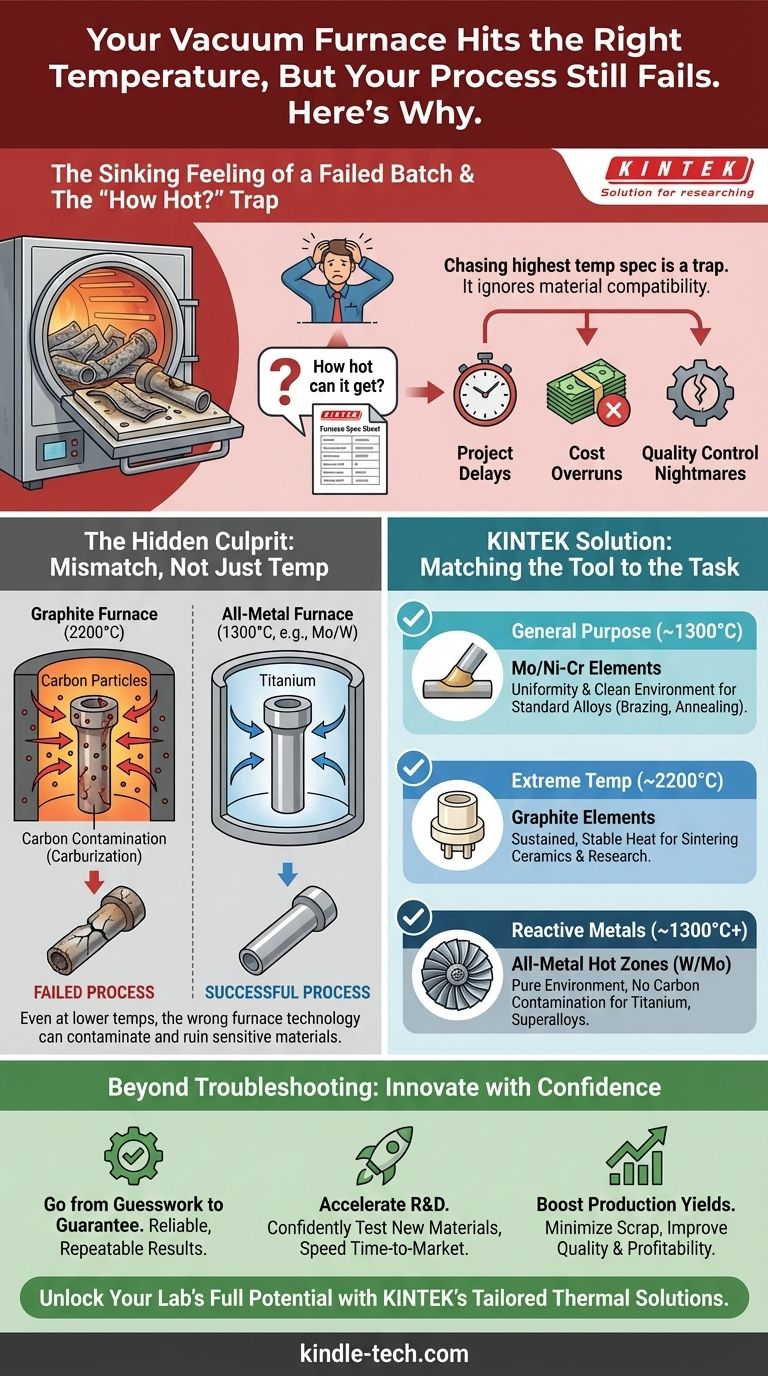

部品は台無しです。脆くなったり、歪んだり、変色したりしているかもしれません。プロジェクトのタイムラインは危険にさらされ、予算は圧迫され、あなたは「何が悪かったのか?」という悩ましい疑問を抱えて、振り出しに戻ってしまいます。

試行錯誤のコストのかかるサイクル

このシナリオは、研究所や生産施設ではあまりにも一般的です。すぐに思いつくのは、最も明白な変数である温度をトラブルシューティングすることです。低すぎたのか?設定温度を超えたのか?パラメータを調整し、時間、エネルギー、そしてより貴重な材料を消費して、サイクルを再度実行しますが、結果は一貫性がありません。

多くのチームは、機器に問題があると結論付けて、いら立ちます。新しい炉を探し始め、しばしば単一の質問に絞られます。「どれくらい熱くなるのか?」

これにより、仕様書を比較し、最大動作温度を意思決定の重要な要因として重視するようになります。より高い温度上限を持つ炉は、より多くの能力とより広い誤差範囲を提供するという仮定です。

しかし、この一見論理的なアプローチは罠です。それはしばしば間違った機器の購入につながり、失敗のサイクルを永続させるだけです。ビジネスへの影響は深刻です。

- プロジェクトの遅延:新材料の研究開発が停滞し、製品の発売が遅れます。

- コスト超過:繰り返し行われるテストとスクラップされた高価値部品によって予算が消費されます。

- 品質管理の悪夢:一貫性のない生産バッチは、信頼性の低い製品と企業の評判の低下につながります。

隠された原因:「より熱い」が必ずしも良くない理由

ここで、私たちの物語の転換点となります。問題は通常、到達できる温度ではなく、炉システムがその熱をどのように達成し、保持するかです。

最高の温度仕様を追いかけるのは、的外れです。ほとんどのプロセス障害の背後にある真の原因は、炉のコア技術と材料の特定のニーズとの間の根本的な不一致です。

単なる数字ではない。システムである

真空炉は単なる熱い箱ではありません。すべてのコンポーネントが重要なエンジニアリングシステムです。最大温度は、システムの中で最も「弱いリンク」、特に発熱体によって決定されます。

- ニッケルクロム/モリブデンエレメント:これらは、ろう付けや焼鈍しなどの一般的な用途の主力であり、約1300℃まで信頼性高く動作します。

- グラファイトエレメント:セラミックスの焼結や黒鉛化のために2200℃以上の極端な温度に達するには、グラファイトが最適な材料です。

- タングステン/タンタルエレメント:これらの耐火金属も非常に高い温度を達成し、炭素の存在が有害な場合に使用されます。

汚染の罠:炉が材料と戦うとき

ここで不一致が重要になります。たとえば、1100℃でサイクルを必要とする敏感なチタン合金を処理しているとします。2200℃のグラファイト炉があれば十分な余裕があると思うかもしれません。

それは間違いです。

1100℃でも、グラファイト炉の発熱体や断熱材は、真空中に微細な炭素粒子を放出する可能性があります。この炭素は、炭素浸入と呼ばれるプロセスでチタン部品に浸透し、脆く無用になります。「より優れた」高温炉が積極的にプロセスを妨害したのです。

これが、より熱い炉を購入するという一般的な「解決策」が失敗する理由です。それはシステムの根本的な物理学と化学を無視しています。より熱い炉が必要だったのではありません。適切な種類の炉が必要だったのです。

解決策:タスクに合ったツールを選択する

この失敗のサイクルを断ち切るには、考え方を変える必要があります。目標は、最高の数字を持つ炉を見つけることではなく、発熱技術、ホットゾーン材料、および全体的な設計がアプリケーションに完全に一致している炉を選択することです。

これが、KINTEKの実験装置へのアプローチの核心原則です。私たちは単に炉を販売するのではなく、材料科学の深い理解に基づいた、正確に構成された熱ソリューションを提供します。当社の真空炉は、プロセス障害の根本原因を直接解決する統合システムとして設計されています。

- 一般的な熱処理、ろう付け、焼鈍しの場合?モリブデンまたはニッケルクロムエレメントを備えた当社の抵抗炉は、優れた温度均一性とクリーンな環境を提供し、標準合金を1300℃まで完璧に処理することを保証します。

- 高度なセラミックスの焼結または材料研究の場合?当社の高温グラファイト炉は、最大2200℃までの持続的で安定した熱を提供し、必要な極端な環境を提供します。

- チタンや超合金などの反応性金属の処理の場合?タングステンまたはモリブデンを使用したオールメタルホットゾーンを備えた炉を提供しており、炭素汚染のリスクなしに必要な熱を提供し、最終製品の純度と完全性を保証します。

当社の炉は、これらの重要な違いを念頭に置いて設計されているため、解決策の具体化です。

トラブルシューティングを超えて:イノベーションの自由

ついに適切なツール(敵ではなく味方となる炉システム)を手に入れると、すべてが変わります。トラブルシューティングに費やされていたエネルギーは、イノベーションのために解放されます。

- 推測から保証へ:バッチごとに信頼性が高く再現可能な結果を達成し、信頼できる標準化されたプロセスを確立します。

- 研究開発の加速:機器を疑うことなく、新しい材料の限界を自信を持ってテストできます。これにより、開発サイクルが劇的に短縮され、市場投入までの時間が短縮されます。

- 生産収率の向上:スクラップを最小限に抑え、製品品質を向上させ、生産ラインの収益性を高めます。

炉の問題を解決することは、単に成功した熱処理を得ることではありません。それは、あなたの分野で創造し、発見し、リードするための研究所または会社の潜在能力を最大限に引き出すことです。

あなたの材料処理の課題はユニークであり、万能の解決策は失敗する運命にあります。試行錯誤のサイクルにうんざりしていて、予測可能で成功した結果を求めているなら、私たちのチームがお手伝いします。仕様書を超えて、あなたの特定のプロセスと材料のニーズを理解します。あなたのプロジェクトについて話し合い、あなたの目標を達成するための完璧な熱システムを構成しましょう。専門家に連絡する。

ビジュアルガイド