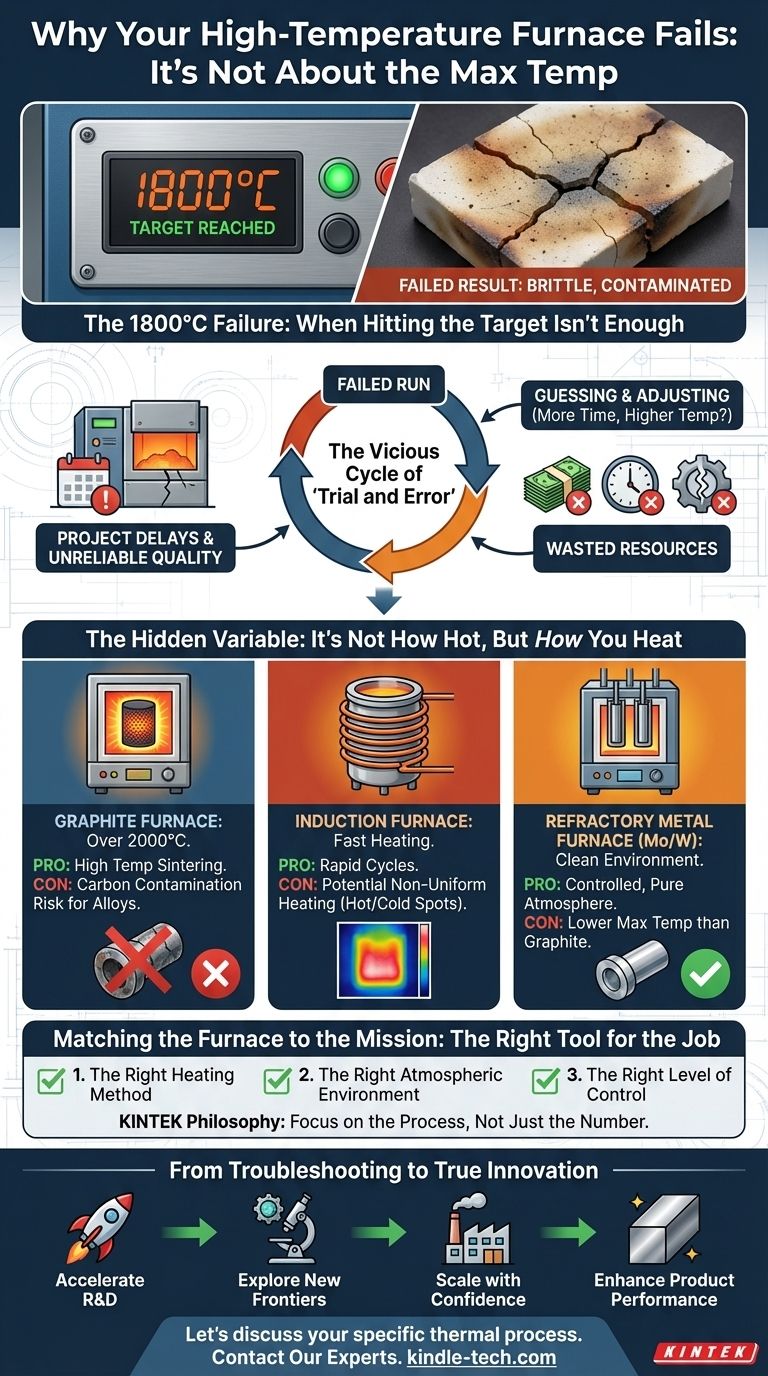

1800℃の失敗:目標温度に達しても十分ではない場合

想像してみてください。数週間の作業、高価な原材料、そして重要なプロジェクトの締め切りが、次の真空炉の運転にかかっています。新しい先進材料のサイクルをプログラムし、炉の仕様能力を十分に満たす1800℃の最高温度を目指しました。希望を込めて待ちます。

しかし、チャンバーを開けると、結果は悲惨なものでした。材料は脆く、汚染されているか、単に正しく焼結されませんでした。炉のディスプレイは1800℃に達したことを確認しました。では、何がうまくいかなかったのでしょうか?あなたは材料科学における最もイライラし、誤解されている問題の一つに遭遇しました。目標温度に達することと、望ましい結果を達成することは同じではありません。

「試行錯誤」の悪循環

このシナリオが身近に感じるなら、あなたは一人ではありません。数え切れないほどの研究開発ラボや生産施設で、チームは熱処理プロセスのトラブルシューティングというコストのかかるループにはまっています。失敗した運転に対する一般的な対応は、推測を始めることです。

- 「もう一度やってみよう、偶然だったのかもしれない。」

- 「原材料の粉末が汚染されていたのかもしれない。」

- 「『保持』時間を1時間増やしてみよう。」

- 「温度を1850℃に上げてみようか?」

これらの試みのそれぞれは、暗闇の中での一発勝負です。これは単なる科学的なフラストレーションではありません。重大なビジネス上の問題です。失敗したサイクルはすべて、直接以下につながります。

- 無駄な予算:高価な原材料が消費され、エネルギーコストが増加し、プロジェクトを進める代わりに繰り返しの作業に貴重な人時が費やされます。

- プロジェクトの遅延:重要な研究開発のマイルストーンが達成されず、生産スケジュールが遅れ、新製品の市場投入が遅れます。

- 信頼性の低い品質:一貫性のない材料特性は、部品の故障につながり、会社の評判と信頼性を損なう可能性があります。

これらの繰り返し発生する失敗は、トラブルシューティングの努力が根本的な原因ではなく、症状に焦点を当てているために起こります。

隠された変数:どれだけ熱いかではなく、どのように加熱するか

これらの失敗の根本的な理由は、一般的な誤解にあります。真空炉の最も重要な仕様はその最高温度であるという考えです。これは、オーブンの最高温度だけでシェフの能力を判断するようなものです。

真実は、材料の最終的な特性は、ピーク温度がそのうちの一つに過ぎない、多くの要因の繊細な相互作用によって決定されるということです。失敗の本当の根本原因は、しばしば炉の加熱技術と材料の特定の処理ニーズとの間に根本的な不一致があることです。

これが実際には何を意味するかを以下に示します。

すべての熱が同じように作られるわけではない

炉が熱を発生させ、保持する方法は非常に重要です。その構造に使用される材料は、その能力と限界を定義します。

- グラファイト炉は非常に高い温度(2000℃以上)に達することができ、特定のセラミックスの焼結に理想的です。しかし、これらの温度では、雰囲気中に炭素を導入する可能性があり、敏感な金属合金を汚染して台無しにする可能性があります。

- 誘導炉は、金属内に直接電流を誘導することで信じられないほど速く加熱します。しかし、この方法は、複雑な部品に不均一な加熱やホットスポットやコールドスポットを引き起こすことがあります。

- 標準的な耐火金属炉(モリブデンまたはタングステンエレメントを使用)は、非常にクリーンで制御された環境を提供しますが、通常、グラファイト炉よりも低い最高温度で動作します。

これらのトレードオフを理解せずに最高温度仕様を追求することが、2200℃定格の炉が、1300℃の炉が成功するプロセスで失敗する理由です。あなたは症状(温度)を治療していましたが、原因(炉の環境と加熱方法)を無視していました。

炉とミッションのマッチング:仕事に合った適切なツール

試行錯誤のサイクルから永久に抜け出すには、「より熱い」炉が必要なのではありません。炉システムが必要です。それは以下を提供します。

- 特定の材料に合った加熱方法。

- 汚染を防ぐための適切な雰囲気環境。

- ランプアップから保持、冷却までの熱サイクル全体に対する適切な制御レベル。

これはまさにKINTEKのラボ機器へのアプローチの哲学です。私たちは、真空炉が汎用のオーブンではなく、精密機器であることを理解しています。それは特定の科学的または工学的な課題を解決するために設計されたツールです。

当社の真空炉の範囲は、「最高温度」コンペティションで勝つために作られたものではありません。それは、個別のアプリケーションに適切なソリューションを提供するように設計されています。

- 当社の標準真空炉は、鋼のろう付けや焼きなましなど、1300℃までのクリーンで精密なプロセスに最適です。ここでは、制御と一貫性が最も重要です。

- 当社の特殊な真空グラファイト炉および誘導炉は、2000℃以上の温度達成が必要であり、システムがその極限での特有の課題を管理するように構築されている、先進セラミックスや耐火金属で限界を押し広げている人々のために設計されています。

プロセスを最優先することで、選択した炉が単に数値を達成できるだけでなく、必要とする材料変換を生成するように根本的に設計されていることを保証します。

トラブルシューティングから真のイノベーションへ

ツールの操作に苦労するのをやめ、適切なツールを使い始めると、焦点が変わります。以前はトラブルシューティングに浪費されていた時間、予算、精神的なエネルギーは、真に重要なこと、つまりイノベーションのために解放されます。

プロセスに適切に適合した炉を使用することで、以下が可能になります。

- 研究開発の加速:結果が再現可能で信頼できることを知り、コンセプトから検証済みの材料まで、これまで以上に迅速に移行できます。

- 新境地の探求:以前はリスクが高すぎたり処理が困難すぎたりした新しい合金、先進複合材料、次世代セラミックスを自信を持って実験できます。

- 自信を持ってスケールアップ:成功したラボプロセスを、予測可能で高品質な結果を伴うパイロット生産にシームレスに移行できます。

- 製品パフォーマンスの向上:最終製品に市場での競争優位性を与える、優れた強度、純度、特定の特性を持つ材料を作成できます。

最終的に、炉の問題を解決することは、単により良いデータを取得することではありません。それは、あなたのラボの発明、改善、そしてリードする能力を最大限に引き出すことです。

あなたの材料には独自の要件があり、あなたのプロジェクトには野心的な目標があります。ミスマッチな炉にあなたの限界を決定させるのをやめましょう。あなたが習得する必要のある特定の熱プロセスについて話し合い、あなたのラボを成功のために装備しましょう。専門家にお問い合わせください。

ビジュアルガイド