静水圧プレスの原理

静水圧プレスの働き

静水圧プレスは、粉末混合物の気孔率を低減することにより、粉末圧縮体からさまざまな種類の材料を製造することを可能にします。粉末混合物は、全方向から均等に加えられる圧力を使用する等静圧を使用して圧縮され、カプセル化されます。静水圧プレスでは、金属粉末を可撓性の膜または気密容器内に閉じ込め、粉末とその周囲の加圧媒体、液体、または気体との間の圧力障壁として機能します。

静水圧プレスの原理

- 粉末はポリウレタンなどの柔軟な型に入れて密封され、均一な静水圧がかかります。

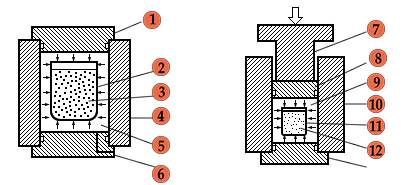

- ウェットバッグテクニック。粉末を入れた柔軟なバッグを、可溶性油などの加圧流体が入った圧力容器に浸漬します。

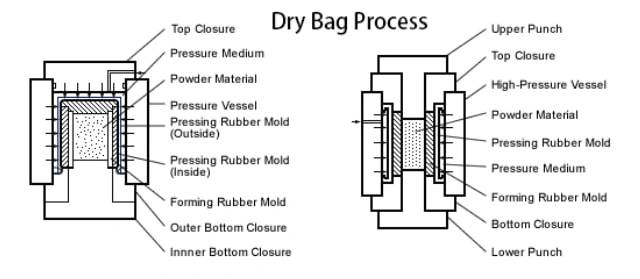

- ドライバッグ技術。フレキシブルバッグは圧力容器内に「固定」されており、バッグを容器から離れることなく粉末を装填できます。

粉末状の材料は、圧力容器内にある柔軟な型(またはバッグ)に密封されます。内部の粉末分子が十分に結合するまで、金型の外側に静水圧がかかります。その後の仕上げプロセスが必要になる場合があります。

代替プロセス

静水圧プレスは、流体圧力を使用して部品を圧縮する粉末処理技術です。金属粉末はフレキシブルな容器に入れられ、これが部品の型となります。流体圧力が容器の外面全体にかかり、容器が粉末を押して正しい形状に成形します。静水圧プレスは、全方位に圧力を加えるという点で特別です。

静水圧プレス操作には、一般にウェットバッグとドライバッグの 2 つのタイプがあります。ウェットバッグのバリエーションには、プレスの外側にロードされ、圧力容器内に沈められる別個のエラストマー金型が含まれます。ドライバッグのバリエーションでは、圧力容器に一体化された型を作成することで浸漬ステップを回避します。ドライバッグプロセスでは、粉末が金型に追加され、金型が密閉され、圧力が加えられて、部品が取り出されます。

ドライバッグテクノロジー

この工程では、金型を圧力容器内に固定します。粉末は圧力容器に入ったまま金型に充填されます。この後、圧力液体からの静水圧が金型の外面に加えられ、粉末が圧縮されて緻密な微細構造を備えた固体の塊になります。

ドライバッグ技術は材料の大量生産に最適です。通常、このプロセスには 1 分ほどかかります。ウェットバッグ技術よりもはるかに高速です。

ウェットバッグテクノロジー

このプロセスでは、粉末を型に充填し、しっかりと密封します。これは圧力容器の外で起こります。金型に粉末を充填した後、金型は圧力容器内の圧力流体に浸されます。次に、等静圧が金型の外面に適用され、粉末が固体の塊に圧縮されます。

このプロセスは、他のタイプの冷間静水圧プレスほど一般的ではありません。現在、世界中で 3,000 台以上の湿式バッグプレスが使用されています。これらのウェットバッグのサイズは、直径 50 mm の小さいものから 2000 mm の大きいものまであります。

ウェットバッグ技術を使用して材料を処理するには、5 ~ 30 分かかります。したがって、比較的遅いです。ただし、大容量ポンプと改良されたローディング機構は、プロセスのスピードアップに大いに役立ちます。

静水圧プレスプロセス

静水圧プレス加工では、液体で満たされた密閉容器に製品を入れ、各面に均等な圧力を加え、高圧下で密度を高め、必要な形状を取得します。静水圧プレスは、高温耐火物、セラミックス、超硬合金、ランタン永久磁石、炭素材料、レアメタル粉末の成形に広く使用されています。

製造プロセス

冷間静水圧プレス (CIP) の概要と、成形体で均一な密度を実現する方法

冷間静水圧プレス (CIP) は、エラストマー金型内に粉末を閉じ込めて圧縮するプロセスです。金型は圧力チャンバー内に配置され、四方八方から高圧がかかります。このプロセスは、粉末冶金、超硬合金、耐火材料、グラファイト、セラミック、プラスチック、その他の材料で一般的に使用されます。 CIP は、コンパクト内で均一な密度を実現し、一貫した品質と性能を保証します。

粉末に潤滑剤を添加する必要がないため、グリーン強度が向上する仕組みの説明

冷間静水圧プレスプロセスでは、粉末に潤滑剤を添加する必要はありません。これは、あらゆる方向から圧力を加えることによって圧縮が達成されるためです。潤滑剤が存在しないと、粉末粒子と潤滑剤との間に干渉がなくなるため、グリーン強度が向上します。これにより、機械的特性が向上した、より高密度に充填された成形体が得られます。

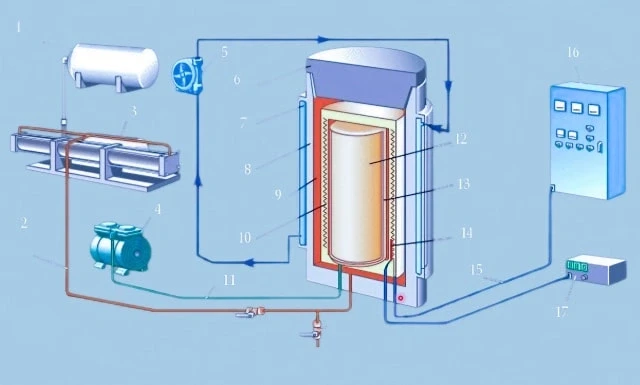

加圧流体や増圧器/ポンプシステムの使用など、ウェットバッグ技術の詳細

冷間静水圧プレスの湿式バッグ技術では、粉末材料を金型または袋に充填し、密閉します。金型またはバッグは、油や水などの加圧流体で満たされた圧力容器に浸されます。増圧器またはポンプ システムは金型の外面に静水圧を加え、粉末を固体の塊に圧縮します。多形状、少量から大量生産、大型製品のプレス加工に適した技術です。

バッグの充填、圧縮、圧縮体の取り外しの自動化における利点を含む、ドライバッグ技術の詳細

冷間静水圧プレスのドライバッグ技術では、金型は圧力容器内に固定されます。粉末は圧力容器に入ったまま金型に充填されます。次に、圧力流体からの等静圧が金型の外面に適用され、粉末が圧縮されて固体の塊になります。ドライバッグ技術は、袋の充填、圧縮、圧縮体の除去の自動化に利点をもたらします。大量生産に最適であり、ウェットバッグ技術と比較して処理時間を大幅に短縮できます。

静水圧プレスで使用される材料

セラミックス、タングステン粉末、高合金鉄ビレットなど、CIPで成形可能な各種粉末の一覧

冷間静水圧プレス (CIP) とも呼ばれる静水圧プレスは、さまざまな粉末を固体形状に圧縮するために使用されるプロセスです。この方法は、その汎用性と有効性により、さまざまな業界で広く使用されています。 CIP を使用して圧縮できる材料には、次のようなものがあります。

セラミック: 静水圧プレスは、アルミナ、窒化ケイ素、炭化ケイ素、サイアロンなどのセラミックを圧縮するために一般的に使用されます。これらのセラミックは等静圧を受けるため、気孔率が減少し、密度が増加します。

タングステン パウダー: タングステン パウダーは、CIP を使用して圧縮できる別の種類の材料です。このプロセスにより、さまざまな形状やサイズのタングステン部品の製造が可能になります。

高合金鉄ビレット: 高合金鉄ビレットは、多くの場合、熱間静水圧プレス (HIP) を受ける前に CIP を使用して圧縮されます。これは、最終製品の全体的な強度と品質の向上に役立ちます。

![セラミックス、タングステン粉末、高合金鉄ビレット]()

セラミックス、タングステン粉末、高合金鉄ビレット

アルミナ、窒化ケイ素、炭化ケイ素、サイアロンなどのさまざまなセラミックスに CIP を施す方法について説明します。

アルミナ、窒化ケイ素、炭化ケイ素、サイアロンなどのセラミックには、高レベルの密度と強度を達成するために冷間静水圧プレス (CIP) が施されるのが一般的です。 CIP プロセスでは、通常はゴムまたはエラストマーで作られた柔軟な型にセラミック粉末を配置します。

CIP では、ウェットバッグ技術とドライバッグ技術という 2 つの主な技術が使用されます。ウェットバッグ技術では、粉末を充填した型を水またはその他の液体に浸し、圧力を静水圧的に加えます。この方法により、複雑な形状や最大 1 トンのタングステンインゴットの圧縮が可能になります。一方、ドライバッグ技術は、粉末を充填した金型が密閉され、金型と圧力容器の間で圧縮が発生する、より単純な形状に使用されます。

静水圧プレスでは、全方向から均等に圧力が加えられるため、均一な密度分布と高いビレット強度が得られます。このプロセスは、高い性能と強度が要求されるセラミックに特に有益です。凹面、中空、細長い形状の部品やその他の複雑な形状の部品の製造が可能になります。

要約すると、冷間静水圧プレスは、セラミック、タングステン粉末、高合金鉄ビレットなどのさまざまな材料を圧縮する多用途の方法です。このプロセスでは、柔軟な金型内で粉末に静水圧をかけることにより、高密度で強力なコンポーネントが得られます。アルミナ、窒化ケイ素、炭化ケイ素、サイアロンなどのセラミックは、一般的に CIP を使用して圧縮され、高い性能と強度が要求される複雑な形状の製造が可能になります。

静水圧プレスの設計能力

CIP がより大きなサイズと複雑さのコンポーネントとプリフォームをどのように製造できるかについてのディスカッション

冷間静水圧プレス (CIP) は、粉末ベースのニアネットシェイプ技術であり、より大きなサイズと複雑さの金属およびセラミック部品の製造を可能にします。 CIP を使用すると、金属、セラミック、プラスチック、複合材料などのさまざまな粉末を商業規模で静水圧的にプレスできます。このプロセスでは、粉末を柔軟な型に入れ、液体媒体を使用してあらゆる方向から高圧を加えます。これにより、他の方法では製造が困難または不可能な部品やプリフォームの製造が可能になります。

長さ/直径比がより長いコンポーネントを全長に沿って均一な密度で製造する方法の説明

CIP の利点の 1 つは、全長に沿って均一な密度を維持しながら、より長い長さ/直径比のコンポーネントを製造できることです。静水圧プレスプロセス中に流体によって加えられる圧力により、粉末が均一に圧縮され、圧縮された部品内の密度が均一になります。この均一な密度は、コンポーネントの全長にわたって一貫した機械的特性と性能を保証するため、長さ/直径比が長いコンポーネントにとって非常に重要です。

CIP とダイ圧縮で製造された成形体の密度とグリーン強度の比較

ダイ圧縮と比較して、CIP には摩擦の影響が最小限に抑えられるため、より均一な密度を達成できるという利点があります。ダイ圧縮は剛性の高いダイに依存するため、圧縮が不均一になり、圧縮された部品内で密度が変動する可能性があります。対照的に、CIP は柔軟な金型を使用しているため、あらゆる方向から均一に圧力を加えることができ、摩擦が軽減され、より一貫した密度分布が保証されます。これにより、より均一な密度と改善された機械的特性を備えた成形体が得られます。

CIP を使用して複雑なアンダーカットやねじ形状をどのように製造できるかについての詳細

CIP は、複雑なアンダーカット形状やねじ形状の製造に特に適しています。 CIP で使用される金型の柔軟性により、他の製造方法では達成が困難または不可能な複雑で入り組んだ形状の作成が可能になります。静水圧プレス中に流体によって加えられる圧力により、粉末が金型のすべての複雑な形状を確実に満たし、その結果、複雑なアンダーカットとねじ形状を備えた部品が得られます。この機能により、CIP は、航空宇宙や自動車など、複雑な設計のコンポーネントを必要とする業界にとって価値のあるプロセスになります。

静水圧プレスは、多用途の製造プロセスとなる幅広い設計機能を提供します。より大きなサイズと複雑さの部品やプリフォームを製造し、部品の全長に沿って均一な密度を達成し、複雑なアンダーカットやねじ形状を作成できる能力により、CIP はさまざまな業界にとって魅力的な選択肢となっています。航空宇宙、自動車、その他の分野の用途を問わず、静水圧プレスは、複雑な設計の高品質コンポーネントを製造するためのコスト効率の高いソリューションを提供します。

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa