MPCVDの紹介

MPCVDとは?

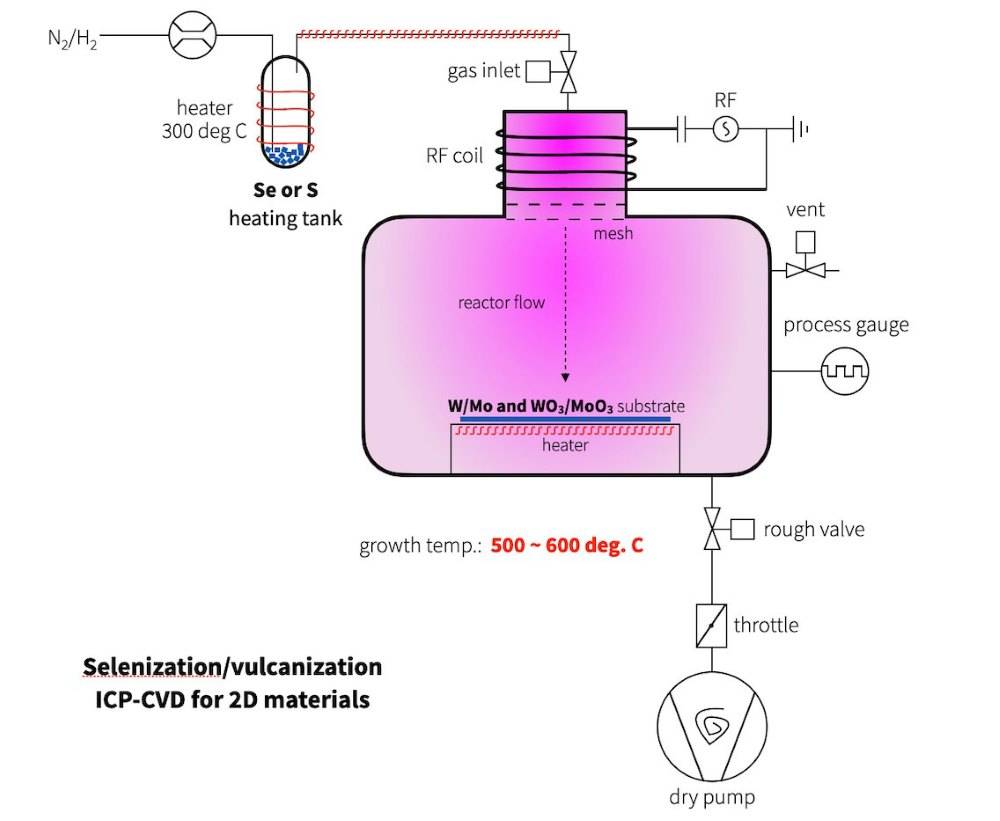

MPCVD (Microwave Plasma Chemical Vapor Deposition) は、基板上に薄膜材料を蒸着するためにマイクロ波発生プラズマを利用する高度なプロセスです。この方法には、マイクロ波発生装置、反応チャンバー、基板ホルダーなどの主要コンポーネントが含まれます。プロセスは、真空環境を作るためにチャンバーを排気し、混合ガスを導入することから始まります。混合ガスはマイクロ波によってイオン化され、反応性の高いプラズマを作り出し、基板上への材料堆積を促進する。

MPCVDの際立った特徴のひとつは、高品質のダイヤモンド膜を成膜できることで、これはANFFネットワークで多用されている。この用途では、メタンと水素をシステムに導入し、ダイヤモンドを播種した基板上に新しいダイヤモンド層を成長させる。KINTEKのような先進的な装置では、ホウ素や窒素の空孔などのドーパントを導入して、ダイヤモンドの特性を向上させることもできます。例えば、ホウ素は超伝導ダイヤモンドを作ることができ、窒素空孔は量子情報システムで特に有用なフォトルミネッセンスを発生させることができる。

MPCVDシステムは、成膜を行う真空チャンバー、プラズマを発生させるマイクロ波発生装置、ガス供給システムから構成される。マイクロ波発生装置は2.45GHzで作動し、最大2kWの電力を供給できるため、プラズマは高い反応性を維持できる。ガス供給システムは、標準立方センチメートル毎分(sccm)で校正されたマスフローコントローラー(MFC)によって調整され、混合ガスの正確な制御を保証する。真空チャンバーは、成膜プロセスに最適な1~10Torrの圧力を維持する。

MPCVD装置の仕組み

MPCVD装置は、綿密に制御されたプロセスによって高品質のダイヤモンド膜を成長させるために設計された複雑なシステムです。このプロセスの中心は、炭素リッチプラズマの生成であり、このプラズマを基板表面に向けてダイヤモンド膜を堆積させる。このプロセスは、ダイヤモンドの成長に理想的な条件を作り出すために、複数のコンポーネントが調和して機能している。

MPCVD装置は、メタン(CH4)、水素(H2)、アルゴン(Ar)、酸素(O2)、窒素(N2)などのさまざまなガスの流れを、特定の圧力条件下で反応チャンバー内に入念に制御する。ガスの流れを安定させた後、6KWの固体マイクロ波発生器でマイクロ波を発生させ、導波管を介してチャンバー内に流す。このマイクロ波は反応ガスをイオン化し、プラズマ状態に変える。このプラズマは、ダイヤモンド基板の上空で輝く球を形成し、ダイヤモンド成膜に最適な温度まで基板を加熱するのに必要なエネルギーを供給する。

プラズマの高温は、成膜プロセスを促進するだけでなく、基板が高品質のダイヤモンド成長に必要な正確な温度に保たれることを保証します。チャンバー内で発生した余分な熱は、水冷ユニットによって効率的に放散され、システムの安定性を維持し、装置の熱損傷を防ぎます。

MPCVDは、高度な化学気相成長(CVD)プロセスであり、連続的なマイクロ波源を利用して反応性の高いプラズマを維持します。このプラズマは、ダイヤモンド膜の形成に不可欠な反応化学物質と必須触媒で構成されています。このプロセスは、ANFFのような先進的なネットワークで特に好まれており、ダイヤモンドの層を成膜するために使用される。メタンと水素がシステムに導入され、ダイヤモンドを播種した基板と相互作用して新しいダイヤモンド結晶を成長させる。KINTEKのような先進的な装置では、成長中に炭素構造にホウ素や窒素の空孔などのドーパントを導入することもでき、超伝導や量子情報システムなどの特定の用途向けにダイヤモンドの特性を向上させることができる。

MPCVD装置のコンポーネント

マイクロ波プラズマ発生装置

マイクロ波プラズマジェネレーター(MPG)は、マイクロ波プラズマ化学気相蒸着(MPCVD)プロセスの重要なコンポーネントで、混合ガスをイオン化してプラズマを発生させます。2.45GHzの周波数で動作するこのジェネレーターは、最大2kWの電力を供給することができ、高品質の薄膜、特にダイヤモンド薄膜の合成を容易にします。

主な特徴と用途

-

周波数とパワー:MPGは、必要なプラズマ条件を生成するのに最適な2.45 GHzの特定のマイクロ波周波数で動作します。この周波数範囲は、混合ガスの効率的なイオン化を保証し、高純度で均一な材料の成膜を可能にします。

-

材料合成:ダイヤモンド膜だけでなく、MPGはカーボンナノチューブやグラフェンなど、さまざまな炭素系材料の合成にも使用されています。GHz帯の高電磁放射により、成膜プロセスを精密に制御することができ、オーダーメイドの特性を持つ材料の創製につながります。

-

汎用性:MPCVDで主に使用されるMPGは、高周波(RF)や直流(DC)発生装置など、他のプラズマ発生装置と一緒に分類することができる。しかし、そのユニークな周波数と出力は、高エネルギープラズマ環境を必要とするアプリケーションに特に適しています。

動作メカニズム

MPGは、マイクロ波エネルギーを反応室に導き、そこで導入された混合ガスと相互作用します。この相互作用は、ガス分子をイオン化させ、反応種が豊富なプラズマを形成します。これらの種は、次に基板と反応し、目的の材料の成膜につながります。

表:プラズマ発生装置の比較

| タイプ | 周波数 | 出力範囲 | 用途 |

|---|---|---|---|

| マイクロ波 (MW) | 2.45 GHz | 最大2kW | ダイヤモンド膜、カーボンナノチューブ、グラフェン |

| 無線周波数 (RF) | 13.56 MHz | 可変 | 金属、セラミックを含む幅広い材料 |

| 直流(DC) | 該当なし | 可変 | 基本的なプラズマ用途ではシンプルでコスト効率が高い |

ガス供給システム

ガス供給システムは、混合ガスを真空チャンバーに導入するため、MPCVDプロセスにおいて重要な役割を果たします。このシステムは、標準立方センチメートル毎分(sccm)単位で校正されたマスフローコントローラー(MFC)によって綿密に調整されています。MFCは、チャンバー内の所望の圧力とガス濃度を維持するために不可欠な、正確な流量での混合ガスの供給を保証します。

ガス供給システムの重要性をよりよく理解するために、以下のポイントを検討してください:

-

精密制御:MFCは、混合ガスの流量を正確に制御することができます。ガス流量のわずかな変動が蒸着膜の品質と膜厚に大きな影響を与えるため、この精度は均一な成膜を実現するために不可欠です。

-

混合ガス組成:混合ガスは通常、メタンのような炭素を多く含む前駆体と、水素やアルゴンのような他のガスを含む。この混合ガスの組成を調整することで、蒸着膜の純度、結晶構造、機械的特性などの特性を調整することができます。

-

他のシステムとの互換性:ガス供給システムは、真空チャンバーやマイクロ波プラズマ発生装置と互換性がなければなりません。この統合により、混合ガスが適切なタイミングで適切な割合でチャンバー内に導入され、安定したプラズマの形成が促進されます。

-

キャリブレーションとメンテナンス:MFCの精度と信頼性を維持するためには、定期的な校正とメンテナンスが不可欠です。MFCの校正にずれが生じると、成膜プロセスにばらつきが生じ、最終的なフィルムの品質に影響を及ぼします。

真空チャンバー

真空チャンバーは、MPCVD(マイクロ波プラズマ化学気相蒸着)プロセスにおいて重要なコンポーネントであり、基板と混合ガスを保持する密閉環境として機能します。このチャンバーは、通常1~10Torrの低圧を維持するように設計されており、蒸着プロセスを促進するために不可欠です。低圧環境は、ガス分子の拡散を確実にし、マイクロ波プラズマとの効率的な相互作用を可能にし、その後の基板への成膜を可能にします。

真空チャンバーは、プロセス中に起こる圧力の急激な変化に耐えられるように設計されています。それらは、必要な強度と耐久性を提供する鋼合金やステンレス鋼のような材料で構成されています。さらに、チャンバーのデザインは、蒸着プロセスの特定の要件に応じて、垂直および水平シリンダーから球体や長方形の箱まで、さまざまな形状にすることができます。

MPCVDの場合、真空チャンバーは基板と混合ガスを保持するだけでなく、高品質の成膜に必要な制御された環境を作り出すという重要な役割を果たします。正確な圧力レベルを維持することで、真空チャンバーは混合ガスが安定した状態を保ち、成膜プロセスがスムーズに進行することを保証し、最終的に均一で高品質なダイヤモンド膜の製造に貢献します。

基板ホルダー

基板ホルダーは、MPCVDプロセスにおいて、成膜中に基板を確実に保持するための重要な部品です。基板は、ガラスやシリコン・ウェハーのほか、ポリマーや金属、その他の材料であることもあり、ターゲット材料を効率的に成膜するためには、正確な位置決めが必要です。ホルダーは複数の基板に対応し、蒸着効率を最大化するために、それらをターゲット材料に近接して配置する必要があります。

基板全面に均一な成膜を実現するため、ホルダーは基板を回転させるように設計されている。この回転運動により、プラズマで生成された材料が均一に分散され、高品質で均一な膜が得られます。さらに、基板ホルダーは成膜プロセス中、基板を安定した位置に維持しなければならない。

温度管理も基板ホルダーの重要な機能です。温度は、基板に対するプラズマの位置を調整することで管理され、精度を確保するために熱電対でモニターされる。蒸着膜の品質に悪影響を及ぼす可能性のある温度変動を防ぐためには、十分な断熱性も重要である。そのため、ホルダーの設計には、基板が蒸着プロセスに最適な温度に保たれるよう、堅牢な熱管理を提供する機能を組み込む必要がある。

MPCVDの利点

無極性放電

MPCVDの際立った特徴のひとつは、ホットフィラメントCVD(HFCVD)などの他の化学気相成長(CVD)法と比較して、汚染のリスクを大幅に低減する無極性放電メカニズムです。HFCVDでは、混合ガスをイオン化するために高温のフィラメントを使用するため、フィラメント自体から不純物が混入する可能性があります。この汚染は、蒸着膜の品質を低下させる可能性がある。

対照的に、MPCVDはマイクロ波発生プラズマを採用しており、高温のフィラメントを必要としません。このため、ワイヤーに関連したコンタミの可能性がなくなり、よりクリーンな成膜環境が保証されます。プラズマ発生プロセスにホットワイヤーがないことは、不純物混入のリスクが最小化されることを意味し、より高純度で高品質な膜につながります。

さらに、MPCVDの無極性放電は、成膜プロセスの完全性を維持するために重要なプラズマ条件をより正確に制御することを可能にする。この制御により、一貫した特性を持つ均一で高品質な膜の製造が可能になり、MPCVDは高純度と精度が要求される用途に適した方法となっている。

複数のガスの使用

MPCVDの多用途性は、反応システム内でさまざまなガスに対応する能力にも及んでいる。この能力は、様々な産業用途の多様で特殊な要件を満たすのに役立ちます。MPCVDでは、複数のガスを導入することで、真空チャンバー内の化学環境を調整し、異なる材料や所望の膜特性に合わせて成膜プロセスを最適化することができる。

例えば、複数のガスを使用することで、膜厚、純度、結晶品質の制御を強化することができます。これは、さまざまなガスの濃度を精密に調整し、成長ダイナミクスや得られる膜特性に影響を与えることで達成される。一般的な例としては、ダイヤモンド成膜の前駆体ガスとしてメタン(CH₄)を使用し、水素(H₂)と組み合わせてプラズマを安定させ、膜質を向上させる方法があります。さらに、アルゴン(Ar)のようなガスを導入してプラズマ特性を変更し、成膜プロセスをさらに微調整することもできる。

| ガスの種類 | 機能 | 使用例 |

|---|---|---|

| メタン (CH₄) | ダイヤモンド成膜用前駆体 | 高純度ダイヤモンド膜 |

| 水素 (H₂) | プラズマ安定化 | 膜質の向上 |

| アルゴン(Ar) | プラズマ修飾 | 蒸着パラメーターの微調整 |

複数のガスを使用できることは、MPCVDの応用範囲を広げるだけでなく、プロセスの最適化においてより高い柔軟性を可能にする。この適応性により、MPCVDは、さまざまな産業ニーズに対応した高品質なテーラーメイド薄膜を製造する強力なツールとなります。

安定した反応温度制御

マイクロ波プラズマ化学気相成長法(MPCVD)で安定した反応温度制御を達成することは、高品質のダイヤモンド膜を成功裏に成長させるために最も重要です。この安定性は、主にマイクロ波パワーの正確な制御によって管理されます。これは、プラズマのエネルギーに直接影響し、その結果、反応温度に影響します。この制御メカニズムは複雑で、温度が狭い最適範囲に留まるようにリアルタイムで調整されます。

この安定性の主な利点のひとつは、結晶シードの剥離などの問題を防ぐことである。結晶シードとは、膜成長の核となる小さなダイヤモンド粒子のことで、適切に付着するには一定の環境が必要だ。温度の変動は熱応力につながり、このシードの剥離を引き起こし、ダイヤモンド膜の均一な成長を阻害します。MPCVD装置では、温度を一定に保つことで、結晶シードが確実に付着した状態を維持し、ダイヤモンド層を連続的かつ均一に成膜することができます。

MPCVDにおける温度制御は、単に悪い結果を避けるためだけのものではありません。成膜プロセスの全体的な効率と品質を高めるという重要な役割も担っています。例えば、安定した温度を維持することで、ガス前駆体が均一にイオン化され、基板上の炭素原子の分布がより均一になります。この均一性は、さまざまな産業用途で需要の高い、高純度で欠陥のないダイヤモンド膜を製造するために不可欠です。

大面積安定放電プラズマ

大面積で安定した放電プラズマを実現することは、マイクロ波プラズマ化学気相成長法(MPCVD)プロセスの極めて重要な側面であり、特に高品質で大型のダイヤモンド膜を製造するために重要です。この安定性は、チャンバー構造の戦略的な調整と、システム内の電力と圧力の精密な制御によって、細心の注意を払って管理されます。

大面積安定プラズマ実現のキーファクター

-

チャンバー構造の最適化:

- 真空チャンバーの設計は、プラズマの安定性を維持する上で重要な役割を果たします。最適化された内部バッフルや反射面を持つような高度なチャンバー形状は、プラズマをより広い領域に均一に分布させるのに役立ちます。

- 例:バッフルを戦略的に配置したチャンバーでは、プラズマのホットスポットを防ぎ、より均一なエネルギー分布を確保することができます。

-

パワーと圧力の制御:

- マイクロ波発生装置から供給されるパワーは、プラズマのちらつきや崩壊を起こさずにプラズマを維持するために注意深く調節されなければならない。これには、マイクロ波の周波数と出力を混合ガスと基板の特定の要求に合うように微調整することが必要です。

- 圧力管理:最適な圧力範囲(通常1-10Torr)を維持することが重要である。圧力が高いとプラズマが不安定になり、圧力が低いと効果的な成膜に十分なガス密度が得られない可能性があります。

ダイヤモンド膜品質への影響

- 均一性:安定した大面積プラズマにより、ダイヤモンド膜は基板全体で均一に成長し、粒界や不均一な膜厚などの欠陥が発生する可能性が低くなります。

- 結晶品質:安定したプラズマが提供する制御された環境は、優れた機械的、熱的、光学的特性を必要とする用途に不可欠な高純度ダイヤモンド結晶の形成に役立ちます。

- 大量生産:この安定性は、切削工具、光学部品、電子機器など、大型のダイヤモンド膜が必要な産業用途で特に重要です。

実際の用途

- 工業用工具:大面積安定プラズマを用いたMPCVD法による高品質ダイヤモンド膜は、耐久性と硬度が重視される切削工具や研磨材に使用されています。

- 光学部品:ダイヤモンド膜の均一性と純度は、透明性と熱伝導性が重要なレンズや窓などの光学部品に最適です。

まとめると、大面積の安定した放電プラズマを生成し維持する能力は、MPCVDプロセスの要であり、様々な工業用途や科学用途の厳しい要求を満たす高品質で大きなサイズのダイヤモンド膜の製造を可能にします。

膜厚、純度、結晶品質のコントロール

MPCVDプロセスは、膜厚、純度、結晶品質といった主要な膜属性を綿密に制御する能力に優れています。この精度は、均一なだけでなく最高品質のダイヤモンド膜を製造する上で極めて重要です。制御メカニズムは多面的で、マイクロ波出力、ガス流量、反応チャンバー条件を精密に制御します。

例えば、蒸着膜の厚さは、蒸着プロセスの時間や前駆体ガスの濃度を調整することで微調整することができます。これにより、最終製品がマイクロエレクトロニクスから光学まで、さまざまな産業用途の特定の要件を満たすことが保証される。

さらに、混合ガスの注意深い選択と管理によって、ダイヤモンド膜の純度が維持されます。メタンのような高純度ガスを使用することで、MPCVDは膜の特性を劣化させる不純物の混入を最小限に抑えます。この高純度レベルは、材料の電子伝導性や熱伝導性が最重要視される用途では極めて重要である。

欠陥がなく、整然とした格子構造が存在することを特徴とする結晶品質は、MPCVDがその能力を発揮するもうひとつの分野である。X線回折(XRD)やラマン分光法などの技術は、蒸着膜の結晶の完全性をモニターし、確認するために採用される。これらの方法は、膜の構造的・化学的特性に関する貴重な洞察をもたらし、成膜パラメーターの継続的な改良を可能にする。

汎用性と環境への配慮

MPCVDの適応性は、金属、セラミックス、複合材料を含む幅広い基板への成膜能力だけにとどまりません。この柔軟性は、他のCVD法では一般的な問題であるホットワイヤーに関連した汚染リスクを最小限に抑える、その無極性放電に起因している。このプロセスでは複数のガスを利用することができるため、その汎用性がさらに高まり、多様な産業要件に正確に対応することができる。

さらに、MPCVDは環境に優しいという特徴もある。MPCVDは、従来の方法と比較して低温で動作するため、エネルギー消費を削減し、基板への熱ストレスを最小限に抑えます。この低いサーマルフットプリントは、安全性を高めるだけでなく、より持続可能な製造プロセスにも貢献します。エネルギーの効率的使用と高温操作の必要性の低減により、MPCVDは環境に配慮した選択となり、グリーン・テクノロジーに対する現代の産業界の要求に合致する。

MPCVD成長プロセスに影響する要因

温度

温度は、マイクロ波プラズマ化学気相成長 (MPCVD) プロセスで極めて重要な役割を果たし、反応速度と不要な化合物の形成防止の両方に大きく影響します。目的の化学反応が効率的に起こり、同時に望ましくない副生成物を生成するリスクを最小限にするためには、温度の正確な制御が不可欠です。この綿密な温度管理は、マイクロ波パワーの慎重な調節と反応チャンバー内でのプラズマの位置決めによって達成される。

MPCVDにおいて、基板ホルダーの温度は、厳密にモニターされ、制御されなければならない重要なパラメーターである。これは通常、熱電対を使用して達成され、基板温度のリアルタイムデータを提供する。基板を最適な温度に維持することで、MPCVDプロセスは均一な成膜を実現し、高品質な結晶構造を得ることができる。

さらに、真空チャンバー内の温度も注意深く管理する必要がある。マイクロ波エネルギーによって生成されたプラズマは混合ガスを加熱し、この熱は、不均一な成膜につながる可能性のある局所的なホットスポットを防ぐために、均等に分散させる必要があります。チャンバー内の加熱と冷却のバランスは、高品質の成膜に寄与する安定した環境を維持するために極めて重要です。

圧力

圧力調整はMPCVDプロセスの重要な側面であり、蒸着膜の品質と均一性を確保する上で極めて重要な役割を果たします。真空チャンバー内の圧力は、望ましくない副生成物の形成を防ぎ、基板への蒸気の均一な供給を促進するために、細心の注意を払って制御されなければなりません。

圧力制御における主な考慮事項

-

副生成物の防止:

- 不純物:不適切な圧力レベルは、フィルムへの不純物の混入につながり、フィルムの純度と構造的完全性を損なう可能性があります。

- 反応効率:最適な圧力は、化学反応を効率的に進行させ、フィルムの特性に影響を与える不要な化合物の生成を最小限に抑えます。

-

均一な蒸気供給:

- 安定性:正確な圧力勾配を維持することで、気化したプレカーサーを基板上に均一に分布させ、安定した膜厚と品質を実現します。

- 基板カバー率:均一な蒸気の供給は、基板を完全にカバーするために不可欠です。

実用的な意味合い

- 圧力範囲:MPCVDチャンバー内の圧力範囲は通常1~10Torrで、精密な制御機構を必要とする狭い範囲である。

- モニタリングと調整:目的の圧力を維持するためには、継続的なモニタリングとリアルタイムの調整が必要であり、多くの場合、高度なセンサーと自動制御システムによって促進されます。

圧力を注意深く管理することで、MPCVDは欠陥の少ない高品質で均一な膜を作ることができ、優れた材料特性を必要とする用途に適した方法です。

ガス流量

ガス流量は、MPCVD (Microwave Plasma Chemical Vapor Deposition) プロセスにおける極めて重要なパラメーターであり、基板へのプリカーサーの供給に直接影響します。この因子は、蒸着膜の膜厚と品質を決定する重要な役割を果たします。通常、メタンと水素から成る混合ガスは、調整されたガス供給システムを通して真空チャンバーに導入される。このシステムは、標準立方センチメートル毎分(sccm)単位で流量を測定するマスフローコントローラー(MFC)を使って校正される。

ガス流量の制御は、いくつかの理由から不可欠です:

-

均一な膜厚:ガス流量を一定に保つことで、プリカーサー材料が基板上に均一に分散され、均一な膜厚が得られます。流量が変動すると膜厚にばらつきが生じ、成膜全体の品質に影響を与えます。

-

膜質:蒸着膜の純度や結晶構造などの品質は、ガス流量に大きく影響されます。適切な制御により、プリカーサー分子が効率的にイオン化され、基板上に蒸着されるため、不要な副生成物の生成を最小限に抑え、膜の構造的完全性を高めることができます。

-

反応速度論:ガス流量もプラズマ内の反応速度に影響を与えます。流速を適切に制御することで、最適なプラズマ状態を維持し、所望の化学反応を促進し、非ダイヤモンド炭素相の形成を防ぎます。

前駆体濃度

MPCVD(マイクロ波プラズマ化学気相成長法)における前駆体濃度は、基板上に堆積する材料の質と量を決定する上で極めて重要な役割を果たします。このパラメータは、膜厚、純度、結晶品質に直接影響するため、最適な蒸着結果を得るためには正確な制御が不可欠です。

プリカーサー濃度の影響をよりよく理解するために、以下の要因について考えてみましょう:

- 膜厚:膜厚:一般的に、プリカーサー濃度が高いほど膜厚は厚くなり、濃度が低いほど膜厚は薄くなる。この関係は、特定の膜厚を必要とするアプリケーションにとって極めて重要である。

- 純度と結晶品質:プリカーサーの濃度は、蒸着材料の純度に影響を与えます。過剰な濃度は不純物の混入につながりますが、最適な濃度は高純度で高品質な膜を保証します。

- 蒸着速度:材料が基板上に蒸着される速度は、プリカーサー濃度に正比例する。この速度を制御することは、基板全体で均一な成膜を達成するために不可欠である。

| 前駆体濃度 | 膜厚 | 純度 | 結晶品質 | 蒸着速度 |

|---|---|---|---|---|

| 低い | 薄い | 高い | 高い | 遅い |

| 最適 | 中程度 | 高 | 高い | 中程度 |

| 高い | 厚い | 低い | 低い | 速い |

要約すると、プリカーサー濃度は、所望のフィルム特性を達成するために細心の注意を払って制御されなければならない重要な変数である。このパラメーターのバランスをとることで、適切な量の材料が蒸着されるだけでなく、最終製品の完全性と品質が維持されます。

ガス源と種類

マイクロ波プラズマ化学気相蒸着(MPCVD)プロセスでは、蒸着膜の品質と特性に直接影響するため、ガス源と種類の選択が非常に重要です。メタン(CH₄)は、ダイヤモンドのような構造を持つ高純度ダイヤモンド膜を製造できるため、MPCVDに好ましいガスです。メタンは炭素が豊富な組成を持つため、蒸着膜は硬度、熱伝導性、光学的透明性など、天然ダイヤモンドの特性を忠実に再現します。

しかし、MPCVDプロセスでは、特定の結果を得るために他のガスを利用することもできる。例えば、水素(H₂)はイオン化プロセスを強化し、プラズマを安定させるために、しばしばメタンと混合される。この混合物はメタン分子をより効率的に分解するのに役立ち、より制御された成膜プロセスにつながります。さらに、アルゴン(Ar)のようなガスを導入することで、プラズマの密度や温度などの特性を変化させ、膜の成長速度や品質に影響を与えることができる。

| ガスの種類 | 主な用途 | 利点 |

|---|---|---|

| メタン (CH₄) | 高純度ダイヤモンド膜 | ダイヤモンドのような構造、優れた特性 |

| 水素 (H₂) | プラズマの安定化、イオン化の促進 | 蒸着制御、効率向上 |

| アルゴン(Ar) | プラズマ特性の調整 | 成長速度の調整、膜質への影響 |

ガス選択の柔軟性により、MPCVDは、特定の要件を満たすように混合ガスを調整することで、エレクトロニクスから光学まで、幅広い産業用途に対応することができる。この多用途性はMPCVDプロセスの大きな利点であり、特性を調整した高品質フィルムの製造を可能にします。

他のCVD法との比較

より速い蒸着速度

MPCVD (Microwave Plasma Chemical Vapor Deposition) は、他のCVD法の中でも成膜速度が著しく速いことで際立っています。この効率は、主にMPCVD プロセスの重要な要素であるマイクロ波プラズマの非常に効果的な発生に起因します。2.45GHzの周波数で作動し、最大2kWの電力を供給できるマイクロ波プラズマ発生装置は、驚くべき精度と速度で混合ガスをイオン化します。この迅速なイオン化プロセスにより、基板上への薄膜材料の堆積が大幅に加速される。

マイクロ波イオン化によって生成される高エネルギープラズマは、反応速度を高めるだけでなく、基板表面全体により均一な反応種の分布を保証します。この均一性は、安定した膜厚と品質を達成するために極めて重要です。さらに、1~10Torrの圧力に維持された真空チャンバー内の制御された環境は、不要な副生成物を最小限に抑え、反応性ガスが効率的に基板に到達することを確実にすることで、この急速な成膜速度をさらに促進します。

他のCVD技術と比較すると、MPCVDは複数のガスを扱い、安定した反応温度を維持する能力があるため、効率がさらに向上する。高純度でダイヤモンドのような構造を持つガスとして好まれるメタンを、特定の産業ニーズに合わせた他のガスとともに使用することで、MPCVDの汎用性と高品質な膜を迅速に製造する有効性が強調されている。このようにMPCVDは、迅速かつ高品質な成膜プロセスを必要とする産業にとって最適な選択肢となっている。

高品質フィルム

MPCVDプロセスは、卓越した均一性と強固な基板密着性を持つフィルムを製造する能力で有名です。これは、温度、圧力、ガス流量を含むいくつかの重要なパラメーターを正確に制御することによって達成され、これらのパラメーターを総称して高品質膜の成膜を保証します。

MPCVDの際立った特徴のひとつは、安定した反応環境を維持する能力である。この安定性は、成膜された材料を基板全体に均一に分布させ、安定した特性を持つ膜を得るために極めて重要である。大面積の安定した放電プラズマは、チャンバー構造の調整と電力と圧力の制御によって容易になり、この点で極めて重要な役割を果たしている。

さらに、複数のガスを使用できるMPCVDの多用途性は、さまざまな産業用途の多様なニーズを満たす、オーダーメイドの膜特性を可能にする。この柔軟性は、他のCVD法に比べて低い動作温度と相まって、MPCVDを効率的なだけでなく環境にも優しいものにしている。

低い動作温度

MPCVD (Microwave Plasma Chemical Vapor Deposition)は、他のCVD法と比べて著しく低い温度で作動するため、温度に敏感な材料に特に有利です。この低い温度範囲は、混合ガスへのマイクロ波の効率的なエネルギー伝達によって達成され、その結果、過度に高い熱エネルギーを必要とせずにプラズマが形成されます。

MPCVDプロセス中の温度は通常600℃から900℃の間に維持され、これはしばしば1000℃を超える従来のCVDプロセスで必要とされる温度よりも著しく低い。この温度低減にはいくつかの利点がある:

-

基板の完全性の維持:ポリマーや特定の金属など、温度に敏感な基板は、熱劣化を受けることなく、構造的・化学的完全性を維持することができる。これは、基板の特性が変化しないことが求められる用途では極めて重要である。

-

エネルギー効率:低い動作温度はエネルギー消費の低減につながり、MPCVDプロセスをよりエネルギー効率的でコスト効率の高いものにします。この効率は、大規模生産が必要な産業環境において特に有益です。

-

環境への配慮:熱負荷の低減は、エネルギー使用量を削減するだけでなく、高温プロセスに関連する温室効果ガスやその他の汚染物質の排出を最小限に抑えます。このため、MPCVDはより環境的に持続可能な選択肢となります。

-

フィルム特性の制御強化:低温での操業が可能なため、成膜プロセスをより正確に制御することができ、均一な膜厚、純度、結晶品質の高品質膜の製造が可能になります。この制御は、エレクトロニクスや光学産業など、特定の膜特性を必要とするアプリケーションに不可欠です。

複雑なセットアップ

MPCVDシステムは高度なセットアップを必要とするため、他のCVD法と比べて初期コストが高くなることが多い。その複雑さは、いくつかの重要なコンポーネントの複雑な相互作用から生じます:

- マイクロ波プラズマ発生装置:2.45GHzで動作し、最大2kWの電力を供給できるこのコンポーネントは、混合ガスをイオン化し、成膜に必要なプラズマを生成するために不可欠です。

- ガス供給システム:このシステムは、標準立方センチメートル毎分(sccm)で校正されたマスフローコントローラーによって調整された混合ガスを真空チャンバーに導入します。

- 真空チャンバー:このチャンバーは基板と混合ガスを保持し、蒸着プロセスを促進するために1~10Torrの圧力を維持します。

- 基板ホルダー:この部品は成膜中に基板を保持し、プラズマ位置を調整することで温度制御を行い、熱電対でモニターする。

これらのコンポーネントの統合には、精密なエンジニアリングとキャリブレーションが必要であり、高コストの一因となっている。さらに、最適な性能を確保するための継続的なメンテナンスと校正の必要性が、運用コストをさらに押し上げる。このような課題にもかかわらず、MPCVDによって製造される膜の優れた品質は、多くの産業用途において投資を正当化するものである。

基板損傷

マイクロ波プラズマは、薄膜の成膜には非常に効果的ですが、基板との互換性に関しては重大な問題を引き起こす可能性があります。ある種の基板は、プラズマ環境内の激しい条件のために、熱や化学的な損傷を受けることがあります。この制限は、MPCVDで使用できる材料の範囲を制限し、それによって全体的な汎用性に影響を与える可能性がある。

例えば、熱的に安定でない基材や、化学反応に対する耐性が低い基材は、プラズマ中に存在する高温と反応性種の下で劣化する可能性がある。この劣化は、表面の侵食、材料特性の変化、あるいは基材の完全な破損として現れる可能性がある。このような問題は、温度に敏感な材料や、プラズマガスと好ましくない反応をする材料で特に顕著となる。

さらに、マイクロ波プラズマの高エネルギー環境は、基材内に応力を誘発し、クラックや剥離などの機械的損傷を引き起こす可能性があります。これらの機械的応力は、成膜プロセス中に経験する急速な加熱と冷却サイクルの結果であることが多い。その結果、これらのリスクを軽減し、MPCVD技術の適用を成功させるためには、適切な基板の選択が重要になります。

まとめ

MPCVDの利点のまとめ

MPCVD(Microwave Plasma Chemical Vapor Deposition)は、そのユニークな利点により、ダイヤモンド膜製造の優れた方法として際立っています。HFCVDやDC-PJ CVDのような従来の方法とは異なり、MPCVDはホットワイヤーからの汚染を避け、ダイヤモンド膜の純度を保証します。これは、無極性放電メカニズムによって達成され、他の方法で起こりうる汚染のリスクを排除します。

MPCVDの主な利点のひとつは、反応システムに複数のガスを利用できることです。この汎用性により、高純度ダイヤモンドや特殊な用途など、多様な産業ニーズに合わせて混合ガスをカスタマイズすることができる。このプロセスはまた、安定した温度制御を特徴とし、マイクロ波パワーのスムーズで連続的な調整を可能にします。この安定性は、他のCVD法で問題となる結晶シードの剥離などの問題を防ぎます。

MPCVD法は、大面積の安定した放電プラズマの生成に優れています。これは、高品質で大きなサイズのダイヤモンド膜を製造するために極めて重要です。チャンバー構造を注意深く調整し、パワーと圧力を制御することで、MPCVDは均一なプラズマ分布を実現し、これはダイヤモンド膜の均一な成膜に不可欠です。

さらにMPCVDでは、膜厚、純度、結晶品質などの膜特性を精密に制御することができます。このレベルの制御により、様々な産業用途で需要の高い、均一で高品質なダイヤモンド膜の製造が可能になります。また、このプロセスは、HPHT(高圧高温)法と比べてエネルギー効率が高く、消費エネルギーが少なく、より大きなダイヤモンドの製造が容易です。

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン