目次

MPCVD を理解する: 優れたダイヤモンド合成技術

MPCVD (マイクロ波プラズマ化学気相成長法) は優れたダイヤモンド合成技術として際立っており、HFCVD (ホットフィラメント化学気相成長法) や DC-PJ CVD (直流プラズマジェット化学気相成長法) などの従来の方法に比べて利点があります。

MPCVDの利点

-

汚染の回避: MPCVD は、HFCVD で一般的に使用される熱線による汚染を排除します。これらのワイヤーは高温で不純物を放出し、ダイヤモンドの品質を損ないます。 MPCVD の無極性放電はそのような汚染を防止し、高純度のダイヤモンドを生成します。

-

安定した温度制御: MPCVD は、ダイヤモンドの成長に不可欠な正確で安定した温度制御を提供します。 DC-PJ CVD とは異なり、マイクロ波出力をスムーズかつ継続的に調整できるため、一貫した反応温度が確保されます。この安定性により、アーク放電や火炎破壊によって結晶種が基板から剥がれるのを防ぎます。

-

複数のガスの互換性: MPCVD では、複数のガスを反応システムに導入できます。この多用途性はさまざまな産業上のニーズを満たし、目的に合わせた特性を備えたダイヤモンドの合成を可能にします。

-

広いプラズマ領域: MPCVD は広い領域にわたって安定したプラズマを生成し、ダイヤモンドの成長効率を高めます。均一な放電により、一貫したダイヤモンドの堆積速度が確保され、欠陥が最小限に抑えられます。

-

高い成長速度: MPCVD は、最大 150 μm/h という非常に高い成長速度を達成します。これは、多結晶 MPCVD ダイヤモンドに使用される標準プロセス (通常、収率が約 1 μm/h) よりも大幅に高いです。

-

再現可能なサンプル品質: MPCVD の制御された環境と安定した条件により、再現可能なサンプル品質が保証されます。この一貫性は、一貫性と信頼性が最優先される産業用途にとって不可欠です。

-

費用対効果: MPCVD は、他の CVD ダイヤモンド コーティング技術と比較して妥当なコストを提供します。熱線の排除と複数のガスの使用により、コスト効率が向上します。

結論として、MPCVD の無極性放電、安定した温度制御、複数のガスの適合性、広いプラズマ領域、高い成長速度、再現可能なサンプル品質、および費用対効果により、MPCVD は工業用途に好ましいダイヤモンド合成方法となっています。カスタマイズされた特性を備えた高品質で汚染のないダイヤモンドを生産できるその能力は、ダイヤモンド合成に革命をもたらし、さまざまな業界で広く使用される道を切り開きました。

MPCVDの種類とその応用

マイクロ波プラズマ化学蒸着 (MPCVD) は、ダイヤモンド膜の成長に広く使用されている技術です。使用されるマイクロ波電力とガス圧力に基づいて、MPCVD は、低圧プラズマ MPCVD と高圧プラズマ MPCVD の 2 つの主なタイプに分類できます。

減圧プラズマMPCVD

低圧プラズマ MPCVD では、リアクター内のガス圧力は比較的低いレベル (通常は 10 ~ 100 Torr の範囲) に維持されます。この低圧により電子の平均自由行程が長くなり、中性ガス種と電子の間に大きな温度差が生じます。電子の温度は数千ケルビンに達することがありますが、ガスの温度は比較的低く、通常は 1000 K 未満にとどまります。

低圧プラズマ環境は、原子状水素、原子状酸素、さまざまなラジカルなどの高反応性種の生成を促進します。これらの反応種は、sp3 結合の形成を促進し、グラファイトなどの非ダイヤモンド相の形成を阻害することにより、ダイヤモンド フィルムの成長において重要な役割を果たします。

低圧プラズマ MPCVD は、欠陥密度が低く、純度の高い高品質のダイヤモンド膜の成長に特に適しています。このタイプの MPCVD は、切削工具、ヒートシンク、光学窓などのさまざまな用途のダイヤモンド フィルムの製造に一般的に使用されます。

高圧プラズマMPCVD

高圧プラズマ MPCVD では、リアクター内のガス圧力は、通常 1 ~ 10 atm の範囲の比較的高いレベルに維持されます。この高圧により電子の平均自由行程が短くなり、電子と中性ガス種の温度の不均衡が少なくなります。電子温度とガス温度は通常 1000 ~ 2000 K の範囲にあります。

高圧プラズマ環境は、より高濃度の原子状水素および原子および分子ラジカルの生成に有利に作用します。これらの反応種は、低圧プラズマ MPCVD と比較して、より速い速度でダイヤモンド膜の成長を促進します。ただし、高圧プラズマは反応性種とガス分子間の衝突の可能性が高まるため、グラファイトなどの非ダイヤモンド相の形成を引き起こす可能性もあります。

高圧プラズマ MPCVD は、高い堆積速度で厚いダイヤモンド膜を成長させるのに特に適しています。このタイプの MPCVD は、耐摩耗性コーティング、熱管理、電子デバイスなどの用途向けのダイヤモンド フィルムの製造に一般的に使用されます。

マイクロ波電力とガス圧力に基づく MPCVD アプリケーションの分類

MPCVD は、使用されるマイクロ波電力とガス圧力の組み合わせに基づいて、さまざまなアプリケーションにさらに分類できます。

-

低マイクロ波出力、低圧力:この方式は通常、欠陥密度が低く、純度の高い高品質ダイヤモンド膜の成長に使用されます。切削工具、ヒートシンク、光学窓などの用途に適しています。

-

高マイクロ波出力、低圧力:この方式は、良好な膜品質を維持しながら、より高い堆積速度でダイヤモンド膜を成長させるために使用されます。耐摩耗性コーティングや熱管理などの用途に適しています。

-

低マイクロ波出力、高圧:この方式は、比較的低い堆積速度で厚いダイヤモンド膜を成長させるために使用されます。耐摩耗性コーティングや電子機器などの用途に適しています。

-

高マイクロ波出力、高圧:この方式は、高い堆積速度で厚いダイヤモンド膜を成長させるために使用されます。耐摩耗性コーティングや熱管理などの用途に適しています。

マイクロ波出力とガス圧力の選択は、特定の用途とダイヤモンド フィルムの望ましい特性によって異なります。これらのパラメータを注意深く制御することにより、MPCVD を使用して、幅広い特性と用途を備えたダイヤモンド膜を製造できます。

他のダイヤモンド成長法と比べた MPCVD の利点

マイクロ波プラズマ化学気相成長法 (MPCVD) は、ダイヤモンド合成に多用途で広く使用されている技術であり、熱フィラメント化学気相成長法 (HFCVD) やプラズマ トーチ法などの他の方法に比べていくつかの利点があります。

MPCVD と HFCVD およびプラズマトーチ法の比較

HFCVD とは異なり、MPCVD は無極性放電を採用しているため、熱線によるダイヤモンド汚染のリスクがありません。これにより、反応システム内で複数のガスを使用できるようになり、多様な産業用途に対応できます。さらに、MPCVD は反応温度とマイクロ波出力をより安定して制御し、アーク放電や火炎破壊による基板からの結晶種の剥離を防ぎます。

一方、プラズマトーチ法では、安定した均一なプラズマを維持するという課題に直面することが多く、膜の品質にばらつきが生じます。対照的に、MPCVD は安定した放電プラズマを大面積に生成し、成長表面全体にわたって一貫した膜特性を保証します。

荷電粒子密度、大面積成膜、および膜品質に関する MPCVD の利点

MPCVD は、高密度の荷電粒子と反応性ガス種の生成に優れており、効率的なダイヤモンドの核生成と成長を促進します。 MPCVD におけるより低い圧力の成長条件により、均一性が向上した大面積膜の堆積が容易になります。これは、均一で高品質のダイヤモンド膜が必要な用途に特に有利です。

他の CVD 法と比較して、MPCVD は膜形態の優れた制御を提供し、優れた電子特性を備えた単結晶ダイヤモンド (SCD) の合成を可能にします。 MPCVD によって成長させた SCD は、導電性と熱安定性の点で、多結晶ダイヤモンド (PCD)、高圧高温 (HPHT) ダイヤモンド、天然ダイヤモンドなどの他のラボラトリー グロウン ダイヤモンドの形態を上回ります。

要約すると、MPCVD が他のダイヤモンド成長法に比べて優れている点は次のとおりです。

- 熱線によるダイヤモンド汚染の除去

- カスタマイズされた産業用途のための複数のガスの使用

- 反応温度とマイクロ波出力を安定制御

- 広い領域の安定した放電プラズマ

- 高密度の荷電粒子と反応性ガス種

- 低圧成長での大面積膜の堆積

- 均一性と膜品質の向上

- MPCVD法で成長させた単結晶ダイヤモンドの優れた電子特性

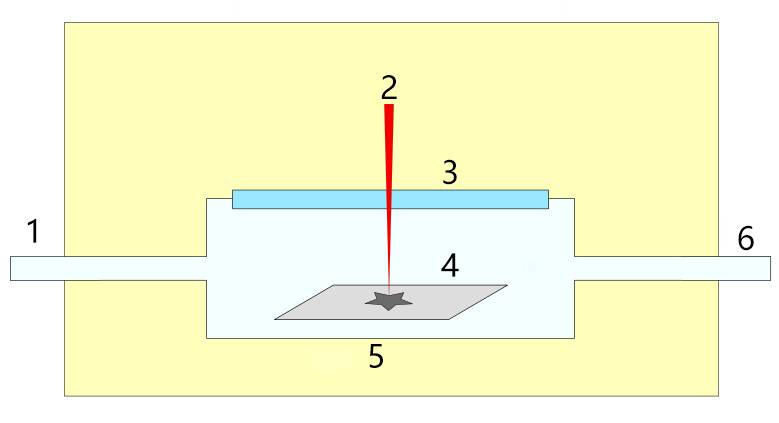

高品質ダイヤモンド膜堆積のための MPCVD セットアップ

MPCVD (マイクロ波プラズマ化学蒸着) はダイヤモンド膜を合成する技術で、マイクロ波放射を使用してプラズマを生成し、膜を堆積します。 MPCVD セットアップは、堆積されるダイヤモンド膜の品質と特性に影響を与えるいくつかの重要なコンポーネントで構成されます。

ダイヤモンド膜堆積用の MPCVD リアクターの必須コンポーネント

マイクロ波発電機(マグネトロンヘッド):プラズマを励起するマイクロ波放射を発生します。

導波管:マイクロ波放射を堆積チャンバーに伝達します。

スタブチューナー:プラズマ生成を最適化するために、前方および反射マイクロ波出力を調整します。

堆積チャンバー: 基板を収容し、膜堆積のための制御された環境を提供します。これには、基板ステージ、ビューポート、および基板高さ調整装置が含まれます。

基板温度測定アセンブリ (光学式高温計):蒸着中の基板の温度を監視します。

ガス流および循環システム:堆積チャンバーに出入りするガス (メタン、水素など) の流れを制御します。

恒温水循環装置(チラー):基板ステージの温度を調整します。

真空システム:成膜チャンバー内を低圧環境に維持します。

MPCVD ダイヤモンド膜の品質と特性に影響を与える要因

MPCVD ダイヤモンド膜の品質と特性は、次のようないくつかの要因によって影響されます。

空気圧:圧力が高いとダイヤモンドの核生成が促進されますが、フィルムが汚染される可能性があります。

ガス源の濃度と種類:ガス (メタン、水素など) の種類と濃度は、膜の結晶構造、形態、特性に影響を与えます。電力の安定性と密度:安定した均一な電力供給により、一貫したプラズマの生成と成膜が保証されます。

基板温度:基板温度は、ダイヤモンド膜の核生成、成長、特性に影響を与えます。

基板の準備:適切な基板の準備 (表面洗浄、核形成層の堆積など) により、膜の密着性と品質が向上します。

堆積時間:堆積時間を長くすると、通常、結晶学的特性が向上したより厚い膜が得られます。

これらの要素を最適化することは、特定の用途に望ましい特性を備えた高品質の MPCVD ダイヤモンド膜を製造するために不可欠です。

MPCVD における課題と進歩

MPCVD はその利点にもかかわらず、その広範な普及を妨げる課題に直面しています。重大な欠点の 1 つは、成長速度が遅いことであり、通常は約 1 µm/h であり、他の CVD ダイヤモンド コーティング技術よりもかなり遅いです。この成長速度の遅さにより、MPCVD の実際の応用が制限されます。

MPCVD のもう 1 つの課題は、多結晶ダイヤモンド構造の形成です。多結晶ダイヤモンドは、不整列の粒界に沿って溶接された小さな結晶のパッチワークで構成されています。これらの粒界は電流の流れを妨げ、ダイヤモンド膜の全体的な品質を低下させる可能性があります。

これらの課題を克服するために、MPCVD プロセスの改善に焦点を当てた研究開発が継続的に行われています。研究者たちは、成長速度を高め、単結晶ダイヤモンド (SCD) の形成を促進するためのさまざまな戦略を模索しています。これらの取り組みには、プラズマ生成パラメータの最適化、新しい基板材料の開発、堆積条件の改良などが含まれます。

MPCVD 技術の最近の進歩により、有望な結果が示されています。プラズマ生成パラメータを最適化することにより、研究者らは最大 150 µm/h の成長速度を達成しました。これは、従来の MPCVD 技術に比べて大幅な改善です。さらに、高純度合成ダイヤモンドシードなどの新しい基板材料の開発により、より大型で高品質の SCD フィルムの成長が可能になりました。

これらの進歩により、さまざまな業界での MPCVD の広範な応用への道が開かれています。継続的な研究開発により、MPCVD は、エレクトロニクス、光学、生物医学装置などの幅広い用途向けに高品質のダイヤモンド膜を製造するための、費用対効果が高く多用途な技術となる可能性を秘めています。

ダイヤモンド製造における MPCVD の応用

MPCVD (マイクロ波プラズマ化学蒸着) は、さまざまな用途の高品質ダイヤモンドの製造に広く使用されている多用途技術です。ダイヤモンド成長パラメータを制御する独自の機能により、特定の産業ニーズに合わせた特性を備えたダイヤモンドの製造が可能になります。

多結晶ダイヤモンド光学部品の製造における MPCVD の使用

MPCVD は、多結晶ダイヤモンド (PCD) 光学部品の製造に革命をもたらしました。 PCD は、高屈折率、低光損失、広い透明度範囲などの優れた光学特性を示します。これらの特性により、PCD は光学窓、レンズ、プリズムの製造に理想的な材料となります。

MPCVD により、結晶方位、粒径、不純物レベルを正確に制御できるため、優れた光学性能を備えた PCD コンポーネントが得られます。 MPCVD 成長 PCD は熱伝導率が高く、熱膨張係数が低いため、熱衝撃や変形にも強く、光学システムの長期安定性が保証されます。

MPCVD ダイヤモンドの切削、研削、研磨工具への応用

MPCVD ダイヤモンドの優れた硬度と耐摩耗性は、切断、研削、研磨工具に理想的な素材です。ダイヤモンド コーティングされた工具には、従来の工具に比べていくつかの利点があります。

- 工具寿命の延長:ダイヤモンドの極めて高い硬度により、切削工具の寿命が大幅に延長され、ダウンタイムと交換コストが削減されます。

- 切削効率の向上:ダイヤモンドの鋭い切れ刃により、正確かつ効率的な切削作業が可能になり、優れた表面仕上げが得られます。

- 製造コストの削減:大量生産の場合、ダイヤモンド コーティングされた工具を使用すると、頻繁な工具交換やダウンタイムが不要になり、製造コストを大幅に削減できます。

MPCVD はダイヤモンド コーティングされた工具を製造するための主要な方法であり、他のコーティング技術に比べていくつかの利点があります。 MPCVD 法で成長させたダイヤモンド コーティングは基材への優れた密着性を示し、耐久性と寿命を保証します。ダイヤモンドの成長パラメータを正確に制御することで、高硬度、耐摩耗性、耐食性などの特定の特性を備えたコーティングをカスタマイズして、さまざまな産業用途の要求を満たすことができます。

結論: ダイヤモンド合成における MPCVD の将来

MPCVD はダイヤモンド合成に革命をもたらし、比類のない精度、多用途性、拡張性を提供します。カスタマイズされた特性を備えた高品質のダイヤモンド フィルムを製造できるため、光学やエレクトロニクスから医療用途に至るまで、幅広い業界にとって有望なソリューションとなります。研究開発が進むにつれて、MPCVD 技術はダイヤモンド合成のさらなる進歩を推進し、新たな用途と革新的なブレークスルーへの道を開く準備が整っています。

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用カスタムCVDダイヤモンドコーティング