MPCVD マシンの紹介

MPCVD (マイクロ波プラズマ化学蒸着) は、マイクロ波によって生成されたプラズマを使用して基板上に材料の薄膜を堆積するために使用されるプロセスです。 MPCVD 装置は、マイクロ波発生器、反応チャンバー、基板ホルダーで構成されます。このプロセスは、基板が反応チャンバー内のホルダーに置かれることから始まります。次に、チャンバーを減圧して減圧し、堆積する材料を含む混合ガスを導入します。次に、マイクロ波を使用してガス混合物をイオン化し、基板上に材料を堆積させるプラズマを生成します。 MPCVD 装置は、低温で高品質の薄膜を堆積できるため、半導体産業で広く使用されています。

目次

MPCVD マシンの仕組み

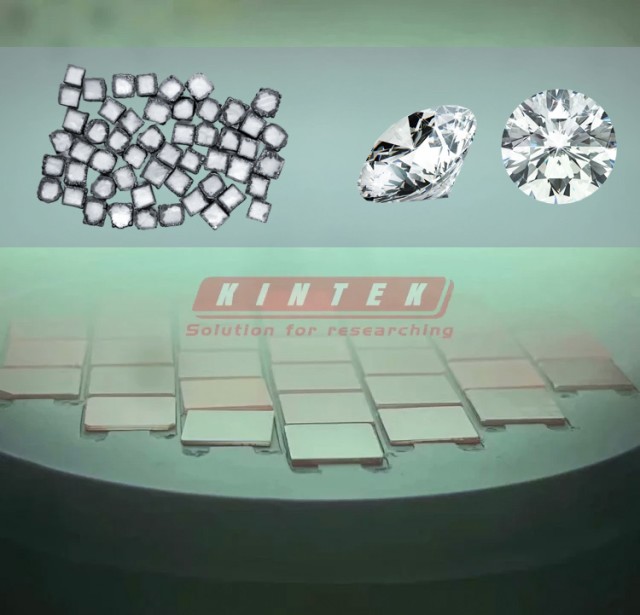

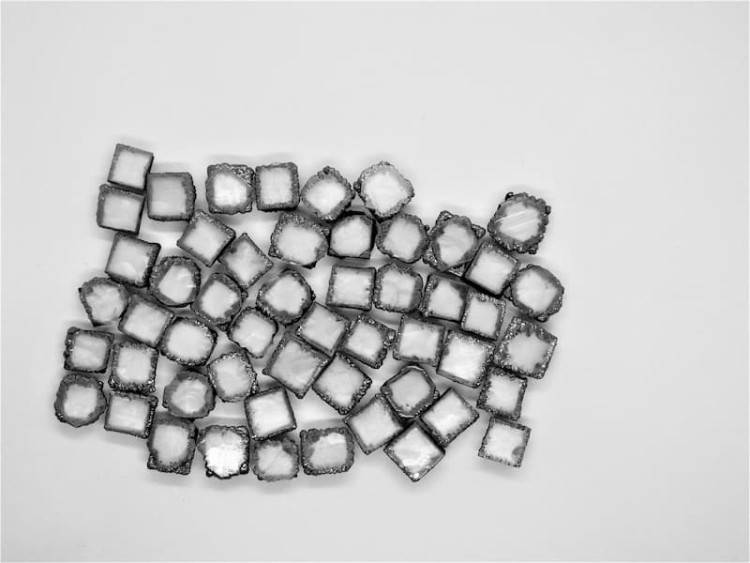

マイクロ波プラズマ化学蒸着 (MPCVD) は、高品質のダイヤモンド膜を成長させるために広く使用されている技術です。 MPCVD 装置では、炭素を豊富に含むプラズマを基板の表面に当てることにより、ダイヤモンドの薄膜が基板上に堆積されます。このプロセスには、プラズマを生成してダイヤモンド膜を堆積するために連携するいくつかのコンポーネントが含まれます。

MPCVD マシンのコンポーネント

MPCVD マシンは、次のようないくつかのコンポーネントで構成されます。

マイクロ波プラズマ発生器: マイクロ波プラズマ発生器は、混合ガスをイオン化することによってプラズマを生成します。 2.45 GHz の周波数で動作し、最大 2 kW の電力を供給できます。

ガス供給システム: ガス供給システムは、混合ガスを真空チャンバーに導入します。標準立方センチメートル/分 (sccm) で校正されたマス フロー コントローラー (MFC) がガス流量を調整します。

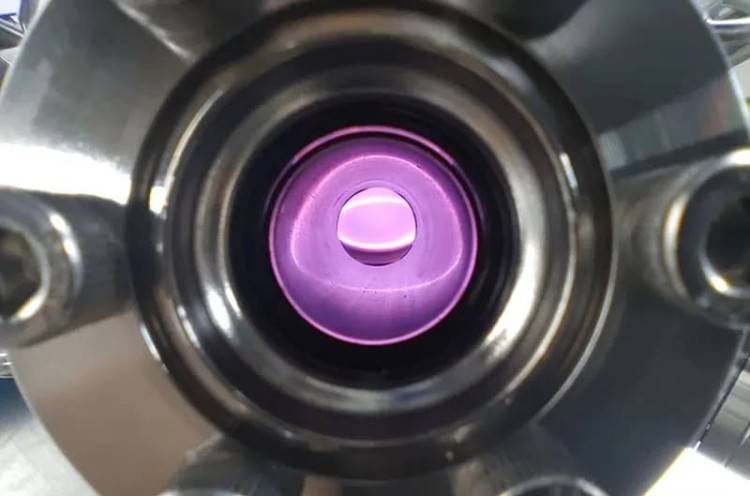

真空チャンバー: 真空チャンバーには基板と混合ガスが収容されます。堆積プロセスを促進するために、1 ~ 10 Torr の圧力に維持されます。

基板ホルダー: 基板ホルダーは、蒸着プロセス中に基板を所定の位置に保持します。基板温度はプラズマの位置によって制御され、熱電対を使用して監視されます。

蒸着プロセス

堆積プロセスは、真空チャンバーに水素とメタンの混合ガスを導入することで始まります。混合ガスはマイクロ波プラズマ発生器によってイオン化され、炭素を多く含むプラズマが生成されます。次にプラズマは基板に向けられ、そこで表面と反応してダイヤモンド膜を形成します。

MPCVD 装置で生成されるダイヤモンド膜の品質には、いくつかの要因が影響します。これらには、ガス混合物、真空チャンバー内の圧力、基板の温度、堆積プロセスの継続時間が含まれます。ダイヤモンド膜が高品質で均一な厚さになるように、これらのパラメータを慎重に制御することが重要です。

当社のMPCVD装置の利点

当社の MPCVD 装置は 40,000 時間以上安定して稼働しており、優れた安定性、信頼性、再現性、費用対効果を実証しています。高品質のダイヤモンド膜、均一な厚さ、材料科学分野での専門知識により、お客様は当社の装置を信頼して使用しています。

他の方法と比べた MPCVD の利点

MPCVD またはマイクロ波プラズマ化学蒸着は、エレクトロニクス、光学、さらには医療産業の分野でさまざまな用途に使用される、高品質のダイヤモンド膜を成長させるための一般的な方法です。他の方法と比較して、MPCVD にはいくつかの利点があり、業界で好まれる選択肢となっています。

無極性放電

HFCVD 法と比較すると、MPCVD には無極性放電という利点があり、高温での熱線 (タンタル、タングステンなど) によるダイヤモンドの汚染を回避できます。熱線は特定のガスにも敏感であり、反応ガスに長時間さらされるため成長プロセス中にその耐用年数が影響を受けるため、間接的に合成コストが増加します。

複数のガスの使用

MPCVD 合成法はダイヤモンド汚染の回避に効果的であるだけでなく、反応システム内で複数のガスを使用してさまざまな産業上のニーズを満たすことができます。これは、反応系で複数のガスを使用できない他の方法に比べて有利です。

反応温度の安定制御

MPCVD法は、DC-PJ CVD法と比較して、マイクロ波パワーのスムーズかつ連続的な調整と反応温度の安定した制御が可能であり、DC-PJにおけるアーキングや火炎破壊による結晶種の基板からの脱落の問題を回避できます。 CVD法。

広い領域の安定した放電プラズマ

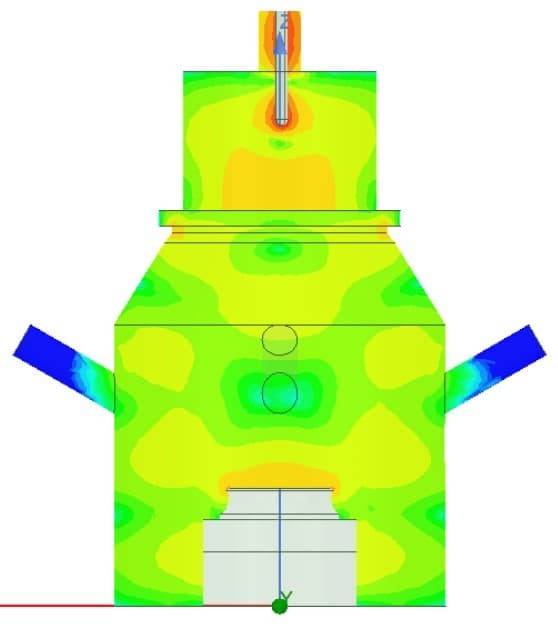

MPCVD装置の反応室の構造を調整し、マイクロ波のパワーと圧力を合理的に制御することにより、高品質で大型の単結晶ダイヤモンドの製造に必要な安定した大面積の放電プラズマを得ることができます。これは、工業用途に最も有望なダイヤモンド合成方法と考えられています。

ダイヤモンドの膜厚、純度、結晶品質を制御する能力

他の方法に比べて MPCVD を使用する利点の 1 つは、ダイヤモンド膜の厚さ、純度、結晶品質を制御できることであり、その結果、より均一で高品質の製品が得られることです。これは、正確な仕様を備えた高品質のダイヤモンド フィルムの製造を可能にするため、大きな利点です。

多用途性と環境への配慮

MPCVD は幅広い材料に使用でき、大面積の膜を生成できるため、他のダイヤモンド膜堆積法よりも汎用性が高くなります。さらに、このプロセスは高温を必要としないため、より安全で環境に優しいものになります。

結論として、MPCVD には、無極性放電、複数のガスの使用、反応温度の安定した制御、安定した放電プラズマの大面積、ダイヤモンド膜の厚さ、純度、結晶品質を制御できる機能など、他のダイヤモンド膜堆積方法に比べていくつかの利点があります。多用途性と環境への優しさ。これらの利点により、MPCVD は、さまざまな業界のさまざまな用途で高品質のダイヤモンド膜を作成するための一般的な選択肢となっています。

MPCVD 成長プロセスに影響を与える要因

MPCVD 装置を使用して高品質の薄膜を成長させるには、いくつかの要素を注意深く制御する必要があります。これらの要因は、堆積膜の純度、均一性、および厚さに影響を与える可能性があります。このセクションでは、MPCVD 成長プロセスに影響を与える重要な要素のいくつかについて説明します。

温度

温度は、MPCVD 成長プロセスに影響を与える重要な要素です。堆積プロセス中に起こる化学反応は温度に大きく依存します。したがって、反応が適切な速度で起こり、望ましくない化合物の生成を防ぐためには、温度の制御が不可欠です。堆積した膜が望ましい特性を確実に得るには、温度を正確に制御する必要があります。

プレッシャー

圧力は、MPCVD 成長プロセスに影響を与えるもう 1 つの重要な要素です。望ましくない副生成物の形成を防ぎ、蒸気が基板に均一に到達するように、圧力を注意深く調整する必要があります。圧力が高すぎると蒸着速度が遅くなりすぎる可能性があり、圧力が低すぎると蒸着膜が不均一になる可能性があります。

ガス流量

ガス流量は、基板に供給される前駆体化学物質の量に影響を与える重要な要素です。膜の所望の厚さと品質が確実に達成されるように、ガス流量を注意深く制御する必要があります。流量が少なすぎると堆積速度が遅くなりすぎる可能性があり、流量が高すぎると堆積膜が不均一になる可能性がある。

前駆体濃度

前駆体の濃度は、基板上に堆積される材料の量に影響を与える重要な要素です。適切な量の材料が基板上に堆積されるように、前駆体濃度を注意深く制御する必要があります。前駆体濃度が低すぎると、堆積速度が遅すぎる可能性があり、高すぎると、堆積された膜が不均一になる可能性がある。

ガス源と種類

前駆体として使用されるガスの種類は、堆積膜の品質に影響を与える重要な要素です。メタンは、純度が高く、ダイヤモンドと構造が類似しているため、多くの場合好まれます。メタンに加えて、他の炭素含有ガスも使用できます。基板の準備には、水素、酸素、フッ素原子などのガスが必要です。

結論として、MPCVD 成長プロセスは、温度、圧力、ガス流量、前駆体濃度、ガス源の種類などのいくつかの要因に大きく依存します。堆積膜が望ましい特性を持つようにするには、これらの要因を注意深く制御する必要があります。

フィルムの品質を決定するために使用される技術

MPCVD は、エレクトロニクス、光学、エネルギー デバイスなどのさまざまな用途で薄膜を堆積するために広く使用されています。ただし、所望の膜特性を達成するには、堆積膜の品質を決定することが不可欠です。堆積膜の品質を決定するために使用されるさまざまな技術があります。

X線回折(XRD)

X 線回折は、堆積した膜の結晶構造と配向を決定するために使用される技術です。この技術では、サンプルに X 線を照射し、回折される角度を測定します。生成された回折パターンは、堆積膜の結晶構造を識別するために使用できます。

走査型電子顕微鏡 (SEM)

走査型電子顕微鏡により、フィルムの表面形態およびトポグラフィーの高解像度画像が得られます。この技術には、集束電子ビームでサンプルの表面を走査し、表面の画像を生成することが含まれます。 SEM は、堆積した膜の粒径と粒界を測定するのに役立ちます。

偏光解析法

エリプソメトリーは、フィルムの厚さと屈折率を測定するために使用される技術です。この技術には、サンプルの表面から反射された光の偏光の変化を測定することが含まれます。偏光の変化は、堆積膜の厚さと屈折率に関係します。

ラマン分光法

ラマン分光法は、堆積した膜の振動モードを決定するために使用される技術です。この技術では、サンプルにレーザー光を照射し、散乱光を測定します。散乱光は堆積膜の振動モードに関連しており、化学組成や結合に関する情報を得ることができます。

これらの技術を利用することにより、堆積膜の品質を決定し、MPCVD プロセス パラメータを最適化して、所望の膜特性を達成することができます。 X 線回折は、堆積膜の結晶構造を決定するのに役立ちますが、SEM は膜の表面形態とトポグラフィーの高解像度画像を提供します。エリプソメトリーはフィルムの厚さと屈折率を測定するのに役立ち、ラマン分光法は化学組成と結合に関する情報を提供します。

他のCVD法との比較

MPCVD は、基板上に薄膜やコーティングを堆積するために使用されるいくつかの CVD 法の 1 つです。 LPCVD や PECVD などの他の CVD 方法と比較して、MPCVD にはいくつかの際立った利点があります。

より速い成膜速度

MPCVD の主な利点の 1 つは、堆積速度が速いことです。これは、ガス混合物にマイクロ波放射を適用することによって生成されるマイクロ波プラズマの使用によるものです。これにより、他の CVD 法よりも効率的なプラズマ生成プロセスが実現します。

高品質のフィルム

MPCVD は、優れた均一性と基板への密着性を備えた高品質の膜を生成できることで知られています。これは、マイクロ波放射によって生成される高度にイオン化されたプラズマによるもので、その結果、より均一な堆積プロセスが実現します。

より低い動作温度

MPCVD は低温で動作できるため、高温に敏感な材料には有益です。これは、マイクロ波放射によって生成された高度に電離したプラズマがより低い温度で堆積プロセスを実行できるため、基板への熱応力が少なくなるからです。

複雑なセットアップ

ただし、MPCVD の主な制限の 1 つは、複雑なセットアップが必要であり、他の CVD 方法よりも高価になる可能性があることです。これは、MPCVD に必要なマイクロ波プラズマ発生器やその他の装置がより複雑で、製造コストがかかるためです。

基板の損傷

MPCVD のもう 1 つの制限は、マイクロ波プラズマが有機材料などの一部の種類の基板に損傷を与える可能性があることです。これにより、MPCVD で使用できる基板の種類が制限される可能性があり、他の CVD 法に比べて汎用性が低くなります。

全体として、MPCVD は、薄膜やコーティングを高品質かつ均一に堆積する多用途かつ効率的な方法です。ただし、その適合性は特定の用途とユーザーの要件によって異なります。

結論

MPCVD は、高品質の炭素膜を製造するための非常に洗練された技術であり、他の方法に比べて多くの利点があります。 MPCVD 装置は、高真空条件下で動作するように設計されており、優れた機械的特性、高純度、低応力の膜を生成します。温度、圧力、ガス流量、基板材料などの要因は、MPCVD 膜の成長プロセスに影響を与える可能性があります。膜の品質を判定するには、ラマン分光法や X 線回折などの技術が使用されます。他の CVD 法と比較して、MPCVD には、より高い膜品質、より優れた膜特性の制御、より低い運用コストなど、いくつかの利点があります。 MPCVD は、その独自の機能と利点により、さまざまな産業用途向けの高度なカーボン フィルムの製造においてますます人気が高まっています。

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置