MOCVDの紹介

定義と概要

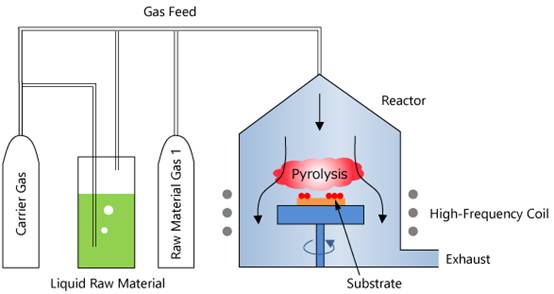

有機金属化学気相成長法(MOCVD)は、III族またはII族元素の有機化合物とV族またはVI族元素の酸化物または水素化物を結晶成長の主原料として利用する高度なプロセスである。これらの材料は、熱分解反応によって基板上で気相エピタキシーを受け、多様な化合物半導体が成長する。これらの半導体はIII-V族またはII-VI族に属し、多層固溶体を形成することもできるが、いずれも薄層の単結晶材料として製造される。

MOCVD法は汎用性が高く、さまざまな半導体材料を組成や構造を精密に制御しながら合成できる。このため、高品質で精密に設計された材料が最も求められる半導体産業では、不可欠なツールとなっている。

歴史的発展

有機金属化学気相成長法(MOCVD)の始まりは1968年まで遡ることができ、半導体技術の領域における極めて重要な瞬間であった。この技術は当初、さまざまな電子・光学用途に不可欠な材料であるガリウムヒ素(GaAs)単結晶薄膜を製造するために開発された。この先駆的な取り組みでは、有機金属化合物、特にトリメチルガリウム[(CH₃)₃Ga]とアルシン(AsH₃)を前駆体材料として利用した。これらの前駆体は、水素(H₂)雰囲気下に保たれた開放管反応器内で、600~700℃の高温で熱分解された。

この開発の歴史的意義は、GaAs薄膜の合成に成功しただけでなく、この分野における将来の進歩の基礎を築いたことにある。リアクターの制御された環境は、精密な温度調節と相まって、初期の半導体デバイスの製造に不可欠であった高品質のGaAs薄膜の成膜を可能にした。このブレークスルーは、複雑な半導体材料を合成するための汎用的で強力な方法としてのMOCVDの可能性を明確にし、半導体産業におけるMOCVDの普及への道を開いた。

長年にわたり、この技術は、前駆体化学、リアクター設計、プロセス最適化の進歩を取り入れ、大きく進化してきた。今日、MOCVDは、III-V族およびII-VI族の化合物半導体、ならびにそれらの多層固溶体を含む、多様な化合物半導体の製造における基幹技術として認知されている。このようにMOCVDの歴史的発展は、材料科学とデバイス製造の限界を押し広げる絶え間ない努力を反映し、現在進行中の半導体技術革新の物語における重要な章を表している。

エピタキシャル成長

均質エピタキシー

ホモジニアス・エピタキシーは、エピタキシャル層と基板が同じ材料で構成される特殊な成長法である。この方法は、シリコンシート上のシリコン(Si)膜や、ZnO基板上の酸化亜鉛(ZnO)膜の成長に代表される。均質エピタキシー法の第一の利点は、高い格子整合性を達成できることにあり、これによって卓越した結晶品質を持つ単結晶膜の製造が容易になる。

しかし、均一エピタキシーを追求することに課題がないわけではない。ある種の材料では、エピタキシャル層に適合する高品質の基板を得ることが非常に困難な場合がある。この困難さは、しばしばコストの上昇と技術的課題の増大につながる。基板の品質に対する厳しい要求は、高度な製造技術と厳格な品質管理プロセスを必要とし、エピタキシャル成長プロセス全体のコストを大幅に上昇させる可能性がある。

このような課題にもかかわらず、均一エピタキシー法は、高品質の単結晶膜を製造できることから、半導体産業において重要な技術であり続けている。この方法によって達成される正確な格子整合は、先端半導体デバイスや光学部品の製造など、材料の純度や構造的完全性が最重要視される用途に不可欠である。

不均一系エピタキシー

異種エピタキシーは半導体成長において重要な技術であり、基板材料とエピタキシャル層材料の格子定数を厳密に一致させる必要があります。この整合は、成長過程でエピタキシャル層と基板との間に応力が蓄積し、エピタキシャル層に過剰な欠陥密度が生じるのを防ぐために不可欠である。格子定数の不一致は大きな応力をもたらし、転位やミスフィット転位などの欠陥を引き起こし、エピタキシャル層の品質を低下させる。

格子定数の一致に加えて、基板とエピタキシャル層の熱膨張係数(CTE)も類似していなければならない。この類似性は、温度が変化してもエピタキシャル層が変形したり剥離したりしないようにするために極めて重要である。例えば、成長プロセス終了時の冷却段階や、その後のデバイスの加熱時に、CTEが大きく異なると、エピタキシャル層が座屈したり剥がれたりして、デバイスの完全性と性能が損なわれる可能性がある。

これらのパラメーターの重要性を説明するために、以下の表を考えてみましょう:

| パラメータ | 重要性 |

|---|---|

| 格子定数の一致 | 応力の蓄積を防ぎ、欠陥密度を低減する |

| 熱膨張率 | 機械的安定性を確保し、変形や剥離を防ぐ |

格子定数と熱膨張係数が適合する材料を慎重に選択することで、研究者は高品質の異種金属エピタキシーを実現し、最先端の半導体デバイスへの道を開くことができます。

MOCVDの原理

化学反応

MOCVDエピタキシー・プロセスは、揮発性有機金属化合物とガス状水素化物反応性前駆体の熱分解と化学合成が複雑に絡み合った、高度な物理化学的努力である。このプロセスは、いくつかの主要な化学反応に分解することができ、それぞれが所望の薄膜構造の形成において極めて重要な役割を果たしている。

MOCVDの主要反応

-

有機金属化合物の熱分解:

- 反応タイプ:熱分解

- 反応例:トリメチルガリウム(TMGa)を高温で分解し、ガリウムとメタンを生成する。

- 式:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

水素化物前駆体の化学合成:

- 反応タイプ:水素化反応。

- 反応例:アルシン(AsH3)の反応によるヒ素と水素ガスの生成。

- 式:

AsH3(g) → As(s) + 3/2H2(g)

-

表面反応:

- 反応タイプ:吸着と表面拡散。

- 例:基板表面にガリウム原子とヒ素原子が吸着し、結晶格子が形成される。

- プロセス:吸着した原子が拡散し、結合して安定した格子構造を形成する。

複雑さと制御

MOCVDプロセスの複雑さは、これらの反応を正確に制御することにある。温度、圧力、前駆体ガスの流量などの要素は、望ましい化学反応が効率的に進行するよう、綿密に調整されなければならない。逸脱があれば、欠陥の形成、不均一な層の形成、あるいはエピタキシャル成長の完全な失敗につながる可能性がある。

触媒の役割

一部の高度なMOCVDプロセスでは、触媒を使用することで特定の反応の効率を高めることができる。たとえば、触媒を添加すると、有機金属化合物の熱分解に必要な活性化エネルギーが低下し、エピタキシャル層の全体的な収率と品質が向上する。

こうした基本的な化学反応を理解することで、研究者やエンジニアは、高品質の半導体材料を製造するためのMOCVDプロセスをより最適化することができ、さまざまな電子・光電子デバイスの進歩に道を開くことができる。

熱力学的および動力学的プロセス

有機金属化学気相成長法(MOCVD)では、結晶成長は基本的に熱力学的プロセスと動力学的プロセスの2つに支配されます。熱力学的プロセスは、エピタキシャル成長を推進するエンジンの役割を果たし、化学反応が起こるために必要なエネルギーと条件を提供します。このプロセスにより、系が平衡状態に保たれ、自由エネルギーが最小化されるため、安定した結晶構造の形成が促進される。

一方、動力学的過程は、これらの反応が進行する速度を決定する。これは、成長表面への反応物の輸送、これらの反応物の吸着と表面拡散、およびその後の結晶格子への取り込みに関与する様々なステップを包含する。したがって、エピタキシャル成長速度は、温度、圧力、反応物の濃度などの要因に影響され得る、これらの動力学的ステップの効率によって決定される。

| プロセスの種類 | エピタキシャル成長における役割 | プロセスに影響を与える要因 |

|---|---|---|

| 熱力学的 | エピタキシャル成長の原動力となる。 | 温度、圧力、反応物の化学ポテンシャル |

| 動力学的 | エピタキシャル成長速度を決定 | 温度、反応物濃度、表面拡散 |

これら2つのプロセスの相互作用を理解することは、MOCVD成長条件を最適化し、高品質のエピタキシャル層を実現する上で極めて重要である。熱力学的パラメータと動力学的パラメータの両方を微調整することで、研究者は成長した結晶の形態、組成、欠陥密度を制御することができ、それによってMOCVD技術を用いて製造された半導体デバイスの性能を向上させることができる。

MOCVD装置

ガスソース輸送システム

MOCVD技術におけるガス供給システムは、さまざまなガスソースを正確かつ安全に輸送するために設計された重要なコンポーネントです。このシステムでは、輸送されるガスの完全性と純度を保証するために、非常にクリーンで漏れのないステンレス鋼のガスラインを使用する必要があります。これらのガス・ラインは、材料成分のガス・ソースとドーパント・ソースの両方を含む、多様なガス・ソースの輸送を担っています。

MOCVDプロセスに要求される高水準を維持するため、ガス供給システムは厳格な洗浄・検査手順を経なければなりません。これにより、エピタキシャル成長の品質を損なう可能性のある汚染物質がガスラインに混入しないことが保証される。システムの設計には、安全上の危険やプロセスの非効率性につながる可能性のある、意図しないガス漏れを防ぐための高度なリーク検出メカニズムも組み込まれている。

このシステムによって輸送されるガス源は、エピタキシャル成長を促進する化学反応に必要な前駆体を提供するため、MOCVDプロセスに不可欠である。これらのガス源には、揮発性の有機金属化合物やガス状の水素化物反応性前駆体が含まれ、これらは所望の半導体材料の形成に不可欠である。これらのガス供給源を正確に制御することは、エピタキシャル層の均一性と品質を達成するために極めて重要である。

まとめると、MOCVD技術におけるガス供給システムは、高品質の半導体材料の成長を成功させる上で極めて重要な役割を担っている。その綿密な設計とメンテナンスは、ガス源の純度と安全性を維持し、MOCVDプロセスの全体的な効率と有効性を支えるために不可欠です。

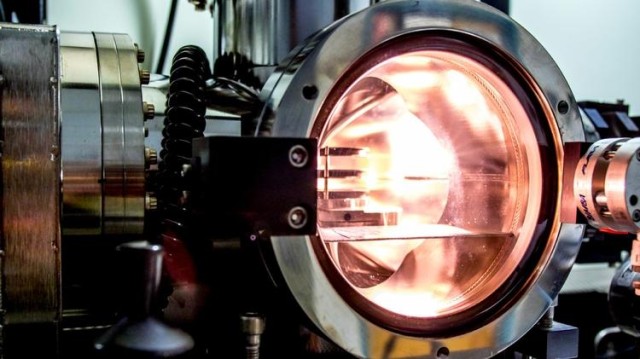

反応チャンバー

有機金属化学気相成長(MOCVD)システムの反応チャンバーは、半導体層の制御成長を促進するために設計された重要なコンポーネントです。このチャンバーは通常、高純度の石英やステンレス鋼で作られており、腐食性ガスや高温に耐えられる材料として選ばれています。チャンバーの設計には、いくつかの重要な要素が含まれます:

- キャリアベース:このベースは基板を支え、ガスの均一な分布を確保する。

- 基板ヒーター:セットアップの重要な部分であるヒーターは、基板を化学反応に必要な正確な温度に保ちます。

- マノメーター:この装置は、成長プロセスを制御するための重要なパラメータであるチャンバー内の圧力を測定します。

- 温度センサー:チャンバー内に組み込まれたこのセンサーは、温度のリアルタイムデータを提供し、正確な制御を可能にします。

- 冷却水チャンネル:この水路は水を循環させてチャンバーを冷却し、過熱を防いで成長環境の安定性を確保します。

これらの各コンポーネントは、高品質の半導体層の成膜を成功させるために必要な制御された条件を維持するために重要な役割を果たしています。

テールガス処理システム

テールガス処理システムは、MOCVDプロセスに不可欠なコンポーネントであり、システム全体の安全で効率的な動作を保証します。このシステムは、ガス源が現在使用中であるかどうかにかかわらず、常にアクティブであり、安全プロトコルを維持する上で重要な役割を担っています。テールガス処理システムの主な機能は、そのままにしておくと危険な残留ガスを中和して廃棄することである。

テールガス処理システムの重要な側面のひとつは、毒性、腐食性、可燃性を含むさまざまなガスを処理する能力である。このため、高度な濾過と中和技術を使用して、これらのガスが環境に放出される前に確実に無害化されるようにする必要がある。このシステムには通常、スクラバー、吸着床、触媒コンバーターなど複数の処理段階があり、それぞれが特定の種類の有害ガスに対応するように設計されている。

さらに、テールガス処理システムは、MOCVD装置の全体的な制御および監視システムと統合されている。この統合により、ガス組成と流量をリアルタイムで監視することが可能になり、あらゆる異常が検知され、迅速に対処されることが保証される。このシステムの堅牢な設計により、MOCVDプロセスに関連する高温と高圧に耐えることができ、長時間の運転でも効果を維持することができる。

まとめると、テールガス処理システムは、MOCVDプロセスにおける重要な安全対策であり、有害な副生成物から環境と人員を確実に保護します。その連続運転と高度な処理能力により、MOCVD装置のセットアップに不可欠なコンポーネントとなっています。

制御および現場モニタリングシステム

制御およびin-situモニタリングシステムは、半導体材料の正確かつ効率的な成長を保証する、MOCVD装置の重要なコンポーネントです。このシステムは主に工業用制御コンピュータで構成され、成長プロセス中に複数の重要な機能を果たします。まず、最適な材料成長に必要な特定の条件と順序を指示する成長プログラムの書き込みと実行に使用されます。これらのプログラムは、温度、ガス流量、圧力などのパラメーターを制御するように綿密に設計されており、化学反応が意図したとおりに進行することを保証する。

プログラミングに加えて、制御コンピューターは材料成長をリアルタイムで継続的にモニターする。これには、流量、圧力、温度に関するセンサーデータなど、成長プロセスによって生成されるさまざまな信号の記録が含まれる。これらの信号は、成長環境の安定性と一貫性を維持するために極めて重要である。例えば、温度の変動はエピタキシャル層の品質に大きな影響を与えるため、正確な温度制御が不可欠となる。

このシステムには、プログラムされた条件から逸脱した場合に警告を発するアラーム機構も搭載されている。このプロアクティブなアプローチにより、潜在的なエラーを最小限に抑え、成長プロセスの完全性を確保しながら、即座に是正措置を講じることができます。これらのパラメーターをリアルタイムで継続的に調整することで、制御とin-situモニタリングシステムは、高品質で再現性の高い半導体成長を実現する上で極めて重要な役割を果たします。

MOCVDの応用

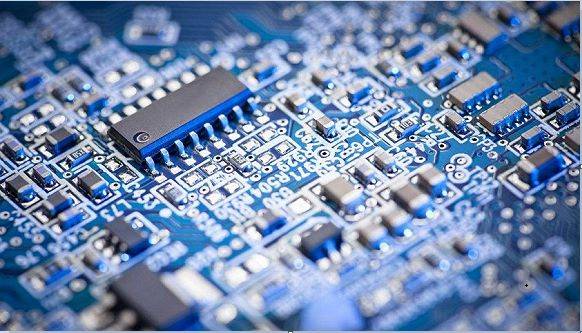

半導体デバイス

MOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相成長法)は、多様な薄膜材料の製造において極めて重要な技術として登場し、半導体デバイスはその最も重要な応用例のひとつです。この方法は、半導体の薄層を精密かつ制御された形で成膜することが可能であり、現代の電子・光電子デバイスに不可欠な要素となっている。

MOCVDの多用途性により、さまざまな種類の半導体材料の調製に使用することができ、それぞれが特定のデバイス要件に合わせて調整される。例えば、GaAs、InP、ZnOなどのIII-V族およびII-VI族化合物半導体の高品質エピタキシャル層を製造することができ、これらはトランジスタ、ダイオード、光電池などの高度な電子部品に不可欠である。さらにMOCVDは、高効率LEDやレーザーダイオードの動作の基礎となる量子井戸や超格子などの多層構造の成長にも役立っている。

さらに、成長プロセス中にドーパントを取り込むMOCVDの能力は、デバイスの性能を最適化するために不可欠な、電気的特性を調整した半導体の作成を可能にする。この能力は、ガス感応性素子、超伝導薄膜、誘電体薄膜の製造にも及んでおり、その応用範囲はさらに広がっている。

要するに、MOCVDの精密性、柔軟性、拡張性は、半導体産業において不可欠なツールであり、電子およびオプトエレクトロニクス技術の革新と進歩を推進している。

ヘテロエピタキシー

ヘテロエピタキシーは、サファイア(Al₂O₃)、スピネル(MgAl₂O₂₄)、酸化ベリリウム(BeO)を含むさまざまな基板で実証され、GaAsの成長は初期の顕著な成果でした。この技術はその後、AlAs、AlGaAs、InP、InAlAs、AlN、GaN、GaPなど、より広範なIII-V族化合物半導体を網羅するまでに拡大した。ヘテロエピタキシーが成功するかどうかは、格子不整合と熱膨張係数の違いを最小限に抑え、欠陥密度を低減し、エピタキシャル層の構造的完全性を確保する基板を注意深く選択するかどうかにかかっている。

ヘテロエピタキシー法は、基板とエピタキシャル材料に固有の違いがあるため、特に難しい。例えば、基板とエピタキシャル層の格子定数は、ミスフィット転位などの欠陥につながる応力の蓄積を防ぐために、密接に一致させる必要がある。さらに、熱サイクル中にエピタキシャル層が変形したり、剥離したりする問題を避けるため、材料の熱膨張係数を同じにする必要がある。

こうした課題にもかかわらず、ヘテロエピタキシーは先端半導体デバイスの製造に大きな利点をもたらす。単一の基板上に異なる特性を持つ材料を成長させることができるため、高速エレクトロニクス、オプトエレクトロニクス、量子デバイスなど、特定の用途に合わせた複雑なヘテロ構造を作り出すことができる。このように、ヘテロエピタキシー技術の継続的な開発は、半導体技術の限界を押し広げる上で極めて重要である。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- RF PECVDシステム RFプラズマエッチング装置