インジウムとITOターゲット廃棄物の紹介

インジウムの用途と重要性

インジウムは希少で用途の広い金属であり、そのユニークな特性により、さまざまなハイテク産業で重要な役割を果たしている。主な用途は半導体産業で、高性能のトランジスタや集積回路の製造に使用されている。この金属の卓越した導電性と可鍛性は、こうした用途に理想的である。

半導体に加えて、インジウムは透明導電性コーティングの製造にも広く使われており、特にインジウム・スズ酸化物(ITO)コーティングが有名である。これらのコーティングは、タッチスクリーン、太陽電池、フラット・パネル・ディスプレイに不可欠で、透明性と導電性を高める。ITOコーティングの需要はエレクトロニクス分野で特に高く、信頼性の高いインジウム供給の必要性を後押ししている。

インジウムの用途はエレクトロニクスにとどまらない。様々な照明やディスプレイ技術に不可欠な蛍光材料の製造にも利用されている。さらに、インジウムは有機金属化合物にも使われ、先端材料科学や化学研究に貢献している。

インジウムの戦略的重要性は、その希少性と現代技術で果たす重要な役割によって裏付けられている。電子機器に対する世界的な需要が急増し続ける中、ITOターゲット廃棄物のような廃棄物からのインジウムの効率的な回収とリサイクルは、ますます不可欠になっている。これにより、インジウムの持続可能な供給が確保されるだけでなく、その抽出と廃棄に伴う環境への影響も軽減される。

インジウムの供給源と存在量

インジウムは、亜鉛、鉛、銅、スズなどの重金属の製錬工程から主に供給される。この抽出方法は、インジウムが天然状態では希少であるため、極めて重要である。地殻中のインジウムの存在量は極めて低く、わずか0.11μg/gと推定されている。この希少性から、特に半導体や透明導電性コーティングなどのハイテク産業におけるインジウム需要の増大に対応するための効率的な回収技術の重要性が強調される。

インジウムの主な工業的供給源は亜鉛鉱石で、副産物として発見されることが多い。これらの卑金属を抽出する際、インジウムは通常、製錬残渣や排ガスに濃縮される。これらの残渣は、インジウムを回収するためにさらに処理されるが、この処理には多大なエネルギーと資源が必要である。インジウムの天然資源量が少ないことを考えると、持続可能なサプライ・チェーンを維持するためには、こうした二次資源からインジウムを効率的に回収することが不可欠である。

地殻中の存在量が少ないことに加え、インジウムは環境中に分散しているため、その抽出はさらに複雑になる。濃縮された鉱体から採掘できる、より豊富な金属とは異なり、インジウムは様々な鉱床に微量に散在していることが多い。このため、これらの複雑なマトリックスから金属を分離・精製するための高度な抽出技術が必要となる。このように、インジウム回収の課題は、量の問題だけでなく、技術の洗練度と経済的実現可能性の問題でもある。

インジウムの希少性は、現代技術におけるその重要な役割と相まって、より効率的で環境に優しい回収方法の継続的研究の必要性を浮き彫りにしている。特に電子ディスプレイで使用されるITO(酸化インジウム・スズ)ターゲットの生産において、インジウムの需要が増加し続けているため、持続可能な抽出プロセスの開発がますます重要になっている。これにより、インジウムの安定供給が確保されるだけでなく、その抽出と処理に伴う環境への影響も軽減される。

インジウム供給源としてのITOターゲット廃棄物

ITOスパッタリングターゲットはインジウムの主要な消費者であり、世界需要の約50%を占めている。この大量消費は、さまざまな技術用途、特に電子デバイス用の透明導電性コーティングの製造においてITOターゲットが重要な役割を担っていることを裏付けている。しかし、ITOターゲットの利用率は著しく低く、しばしば30%未満であり、インジウムのかなりの部分が回収されずに、これらのターゲットから発生する廃棄物の中に埋め込まれている。

ITOターゲットの廃棄物からインジウムを回収することは、経済的に実行可能であるだけでなく、環境的にも必須である。地殻中のインジウムはわずか0.11μg/gと推定され、その希少性を考えると、産業廃棄物からのインジウムのリサイクルは、その供給を維持するための重要な戦略となる。この方法は、天然資源の枯渇を緩和するだけでなく、一次採掘と精製工程に伴う環境フットプリントを削減する。

さらに、化学精製や電解精製などの回収方法の技術的進歩により、ITO廃棄物から抽出されるインジウムの効率と純度が向上した。これらの方法によって高純度インジウムの抽出が可能になり、通常99.995%までの純度を達成することができる。このプロセスでは、ITO廃棄物を塩酸で溶解し、亜鉛粉末との置換や電解精製などの工程を経て、包括的かつ効率的な回収プロセスを確保する。

まとめると、ITOターゲット廃棄物は、インジウムの重要かつ未利用の貯蔵庫であり、その回収とリサイクルを通じて経済的および環境的な利益をもたらす。インジウムの需要は、特にエレクトロニクス産業において増加の一途をたどっており、ITO廃棄物からのインジウムの効率的な抽出と再利用は、この需要を持続的に満たす上で、ますます重要な役割を果たすことになるであろう。

インジウム回収の方法

化学精製技術

ITOターゲット廃棄物から高純度インジウムを回収するには、化学的精製技術が不可欠である。これらの方法には以下が含まれる。 減圧蒸留 , 電解精製 , 方向性凝固 , 地域溶融 溶融塩電解精製 溶融塩電解精製 .各技術は精製プロセスにおいて独自の役割を果たし、抽出されたインジウムが工業用途の厳しい純度要件を満たすことを保証します。

真空蒸留 は、揮発性不純物の除去に特に効果的です。 電解精製 は、電極上にインジウムを選択的に析出させることで、高純度レベルを達成することができる。 方向性凝固 および 地域溶融 は、異なる融点と溶解度特性に基づいてインジウムを他の元素から分離するために使用される。最後に 溶融塩電解精製 は、溶融塩を使用してインジウムをさらに精製し、残留汚染物質がないことを保証します。

これらの化学精製プロセスは、ITO廃棄物からのインジウム回収に関連する特定の課題に対処するために綿密に設計されており、最終製品が最高純度で、エレクトロニクス産業における幅広い用途に適していることを保証します。

物理的精製技術

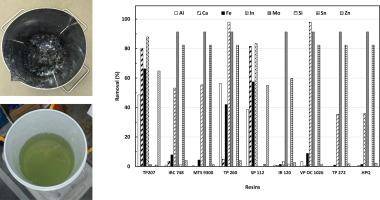

物理的精製技術は、ITOターゲット廃棄物から高純度インジウムを回収する上で重要な役割を果たします。これらの方法は、廃棄物中に存在する他の元素や不純物からインジウムを分離するために不可欠です。主な物理的精製技術には、溶媒抽出、イオン交換、液体膜抽出などがあります。

-

溶媒抽出:この方法では、溶液からインジウムを抽出するために選択的な溶媒を使用します。溶媒はインジウムイオンと選択的に結合し、他の元素から分離することができる。この技法は、特に高い純度を達成するのに有効である。

-

イオン交換:イオン交換では、インジウムを含む溶液を、インジウムイオンを選択的に捕獲する樹脂層に通す。樹脂がインジウムで飽和したら、適切な溶媒で溶出し、インジウムイオンを放出させる。

-

液体膜抽出:この技術は、溶液からインジウムイオンを分離するために、薄い非混和性の液体膜を使用する。膜はインジウムイオンを選択的に通過させ、他の元素や不純物から効果的に分離する。

これらの方法にはそれぞれ独自の利点があり、精製プロセスの特定の要件に基づいて選択される。これらの物理的精製技術と化学的・電解的方法を組み合わせることで、ITOターゲット廃棄物からの高純度インジウム回収が可能になります。

高純度インジウム回収プロセス

酸溶解とろ過

ITOターゲット廃棄物からインジウムを回収するプロセスは、廃棄物を塩酸に溶解することから始まります。この工程は、ITOターゲットに含まれる他の成分からインジウムを分離するために非常に重要です。溶解プロセスでは通常、混合物を加熱して反応速度を最適化し、インジウム含有化合物の完全な溶解を確保する。

溶解が完了したら、溶液をろ過する。この工程は、インジウムに富む溶液と、他の金属や非金属不純物を含む可能性のある不溶性の残渣とを分離するために不可欠である。濾過工程は、微粒子を効率的に捕捉するように設計された特殊なフィルターを使用することによって強化することができ、それによって高純度のインジウム溶液を確保することができる。

こうして得られたインジウム含有溶液は、回収プロセスの次の段階、すなわちインジウムを亜鉛粉末に置き換えてスポンジ・インジウムを形成する準備が整う。この中間生成物はその後、アルカリ溶解と電解精製によって精製され、目的の高純度インジウムが得られる。

要約すると、酸溶解と濾過のステップは、インジウム回収プロセスの基礎であり、廃棄物から貴重なインジウムを効果的に分離し、さらなる精製のための段階を設定する。

交換と精製

ITOターゲット廃棄物からインジウムを回収するプロセスには、溶液からのインジウムの置換とそれに続く精製など、いくつかの重要なステップが含まれます。亜鉛粉末は、溶液からインジウムイオンを効果的に置換し、置換プロセスを促進するために使用されます。この置換により、スポンジ・インジウムが形成される。スポンジ・インジウムは、インジウムを豊富に含むが、まだ不純物を含む前駆物質である。

高純度のインジウムを得るために、スポンジ・インジウムはアルカリ溶解と呼ばれる精製工程を経る。この段階で、スポンジ・インジウムはアルカリ性環境下で高温にさらされ、残留不純物を分離・除去するのに役立つ。アルカリ性条件は、不純物の選択的な酸化と揮発を助け、より濃縮された純粋なインジウム製品を残すために非常に重要である。

| 工程 | 工程説明 |

|---|---|

| 亜鉛パウダーの使用 | 亜鉛粉末は、溶液中のインジウムを置換し、スポンジインジウムを形成するために使用されます。 |

| アルカリ溶解 | スポンジインジウムはアルカリ溶解によって精製され、残留不純物が除去されます。 |

ITOターゲット廃棄物から高純度のインジウムを効率的に回収するには、亜鉛粉末の置換とアルカリ溶解の組み合わせが不可欠です。この多段階プロセスにより、最終製品はエレクトロニクスや半導体などの産業が要求する厳しい純度要件を満たすことができます。

電解精製

電解精製プロセスは、粗インジウムを高純度金属に変換する上で極めて重要な役割を果たしており、通常、純度は約99.995%に達します。この方法は、回収されたインジウムが、半導体や透明導電性コーティングなど、さまざまな産業用途に求められる厳しい基準を確実に満たすために極めて重要である。電解精製プロセスは、金属の純度を高めるだけでなく、93%を超える高い回収率を保証する。

電解精錬では、粗インジウムに電流を流し、インジウムイオンから不純物を分離します。このプロセスは制御された環境で行われ、多くの場合、専用の 電解セル 効率を最大化し、汚染を最小化するように設計されている。その結果、一般的な不純物をほとんど含まない精製インジウム製品が得られ、純度が最も重視されるハイテク用途に適している。

電解精製工程は、ITOターゲット廃棄物からのインジウムの全体的な回収・精製チェーンにおける重要な工程である。電解精製工程は、インジウム含有溶液をさらに精製するために準備する酸溶解とろ過の初期段階に続く。インジウムが電解精製段階に到達するまでに、すでにいくつかの精製段階を経ており、それぞれが高純度金属の生産という全体目標に貢献している。

電解精製プロセスの成功は、最終製品の純度だけでなく、重要な経済的要因である回収率によっても評価される。回収率が高ければ、最初の廃棄物に含まれるインジウムの大部分がうまく抽出・精製され、損失を最小限に抑え、収率を最大化できる。この純度と回収率という2つの焦点は、インジウム回収プロセスにおける電解精製の重要性を強調している。

実験セットアップと分析

原材料と装置

ITOターゲット廃棄物からの高純度インジウム回収プロセスは、厳選された原材料と専用機器に依存している。主な原材料は以下の通り。 ITOターゲット廃棄物 , 塩酸 , 液体アルカリ , 苛性ソーダ および 亜鉛粉 .これらの原料はそれぞれ、抽出と精製の段階で重要な役割を果たしています。

| 原料 | プロセスでの役割 |

|---|---|

| ITOターゲット廃棄物 | インジウムおよびその他の貴重な金属の供給源 |

| 塩酸 | ITOターゲット廃棄物を溶解し、インジウム含有溶液を放出する。 |

| 液体アルカリ | 溶液を中和し、インジウム化合物の形成を促進する。 |

| 苛性ソーダ | 不純物の分離を助け、精製プロセスを強化する。 |

| 亜鉛粉末 | 溶液中のインジウムを置換し、スポンジインジウムを生成する。 |

このプロセスで使用される装置も同様に重要で、効率的で制御された反応を保証する。主な設備は以下の通り。 エナメル反応槽 , フィルター , 交換タンク そして 電解槽 .

| 設備 | 機能 |

|---|---|

| エナメル反応槽 | 溶解工程に関わる化学反応を収容し、促進する。 |

| フィルター | インジウム含有溶液と残留固形物を分離する。 |

| 交換タンク | 交換工程で溶液を保持し、正確な反応を保証する |

| 電解タンク | 粗インジウムを目的の高純度に精製する。 |

これらの材料と装置が連携して、合理的で効果的な回収プロセスを確実にし、最終的に環境への影響を最小限に抑えながら高純度のインジウムを生産します。

分析方法

この研究で採用された分析法は、回収プロセスの精度と信頼性を確保するために極めて重要である。 インジウムとスズ を使用して入念に分析する。 誘導結合プラズマ(ICP)分析法 これは、高感度と多元素検出能力で知られる強力な手法である。この方法により、回収プロセスにおいて重要なパラメーターであるインジウムとスズの濃度を正確に定量することができます。

分析対象 アルミニウム , a 721 分光光度計 を使用する。この装置は、アルミニウムイオンによる光の吸光度を測定するのに特に有効で、試料中のアルミニウム含有量を決定する信頼性の高い手段を提供する。分光光度法は簡単で比較的短時間で測定できるため、工業環境での日常分析に最適です。

また 酸性度 溶液の酸性度は pHS-3C酸度計 .この装置は、回収プロセスに関与する様々な化学反応に必要な最適範囲内のpHレベルを維持するために不可欠である。酸度を一定に保つことで、溶解、置換、精製の各工程の効率が大幅に向上する。

| エレメント | 分析方法 | 目的 |

|---|---|---|

| インジウム | ICP分光分析 | プロセス制御のためのインジウムとスズ濃度の定量。 |

| スズ | ICP分光分析 | |

| アルミニウム | 721分光光度計 | アルミニウム含有量を測定し、プロセス効率を確保します。 |

| 酸性度 | pHS-3C 酸度計 | 化学反応を最適化するためにpHレベルを監視および制御します。 |

これらの分析ツールは集合的に、回収プロセス全体を通して原料の組成と状態を包括的に理解し、最終製品が高純度インジウムの厳しい純度要件を満たすことを保証する。

プロセスの流れと考察

この論文では、ITOターゲット廃棄物からの高純度インジウム回収に関わる一連の作業を綿密に概説し、酸溶解、置換、アルカリ融解、電解の重要な工程を強調している。各工程は、最適な効率と製品純度を保証する特定の条件とパラメータによって特徴付けられる。

酸溶解とろ過

最初の工程では、ITOターゲット廃棄物を塩酸に溶解し、固体マトリックスからインジウムイオンを遊離させます。この溶解は、溶液中のインジウムの収率を最大にするため、通常、温度と酸濃度を制御して行われる。溶解後、ろ過を行い、インジウムを含む溶液と、スズなど他の有価金属を含む可能性のある不溶性の残渣を分離する。

交換と精製

溶液中のインジウムイオンは、亜鉛粉末を使った置換プロセスにかけられる。この方法は、亜鉛の酸環境に対する親和性の高さを利用し、溶液からインジウムを置換させる。その結果、スポンジのようなインジウムの塊ができ、これをアルカリ溶融によって精製する。この工程は、残留亜鉛を除去するだけでなく、インジウムをより高純度に精製する。

電解精製

プロセスの最終段階では、電解精製が行われる。これは、インジウムをさらに精製し、通常99.995%前後の高純度レベルを達成する技術である。この工程は専用の電解槽で行われ、インジウムスポンジに電流を流します。この電解プロセスにより、微量の不純物も確実に除去され、その結果、総回収率は93%以上となる。

これらの各工程は、最終製品が半導体や透明導電塗料などの産業が求める厳しい純度要件を満たすよう、綿密に管理されている。これらのプロセスの詳細な考察は、ITOターゲット廃棄物からのインジウムの回収と精製を成功させるために必要な複雑さと正確さを強調している。

結論と今後の方向性

回収プロセスの概要

ITOターゲット廃棄物からの高純度インジウムの回収は、廃棄物を塩酸に溶解することから始まる多段階プロセスである。この初期段階は、ITOマトリックスからインジウムを遊離させ、その後の精製段階を可能にするため極めて重要である。溶解後、インジウム含有溶液はろ過にかけられ、不溶性の残留物が除去される。

ろ過後、溶液中のインジウムは亜鉛粉末で置換される。この置換工程は、インジウムイオンをスポンジインジウムと呼ばれる固体の形に変えるために不可欠であり、その後、溶液から容易に分離することができる。亜鉛粉末の使用は、インジウムの回収を容易にするだけでなく、不純物の低減にも役立ち、さらなる精製の舞台を整える。

回収プロセスの次の段階はアルカリ溶解で、スポンジ・インジウムを液体アルカリ(典型的には苛性ソーダ)で処理する。この工程でインジウムはさらに精製され、残っている不純物が取り除かれ、より安定した形に変換される。アルカリ溶融は、インジウムの純度を高める重要な工程であり、電子産業における需要の高い用途に適している。

最後に、粗インジウムは、最高レベルの純度を達成する技術である電解精錬にかけられる。この工程でインジウムは電解精製され、純度約99.995%に達し、総回収率は93%を超える。電解精製は、高純度インジウムの生産を保証するだけでなく、貴重な副産物の回収も可能にし、プロセス全体の効率化に貢献する。

この回収プロセスの各工程は、インジウムの収率と純度を最大化するよう綿密に設計されており、この希少価値の高い金属に対する需要の増大に対応するための、持続可能で経済的に実行可能な方法となっている。

環境と廃棄物管理への配慮

ITOターゲット廃棄物からのインジウム回収は、単なる金属抽出の問題ではなく、慎重な環境および廃棄物管理が必要です。回収プロセスでは、かなりの量のスズ、亜鉛、その他の元素も抽出されるため、環境への影響を最小限に抑えるための適切な取り扱いとリサイクルが必要となる。

このプロセスの重要な側面のひとつが廃水処理である。ITOターゲットを塩酸に溶解すると、有害な化学物質や重金属を除去するために排水前に処理しなければならない溶液が生成される。この処理には、高度なろ過技術や、汚染物質を中和・沈殿させるための化学薬品が使われる。例えば、イオン交換樹脂を使用することで、廃水からインジウムやその他の金属を効果的に除去し、その後の回収や再利用を可能にすることができる。

さらに、スラグや使用済み電解液などの電解精製プロセスの副産物は、責任を持って管理しなければなりません。これらの物質には、さらなる処理によって回収できる貴重な金属が含まれていることが多く、それによって廃棄物を減らし、資源効率を最大化することができる。廃水や副産物が工程内でリサイクルされるクローズド・ループ・システムの導入は、インジウム回収事業の環境フットプリントを大幅に削減することができる。

まとめると、ITOターゲット廃棄物からのインジウム回収は、高純度金属を得ることに主眼が置かれているが、関連する環境および廃棄物管理に関する考慮も同様に重要である。これらの側面を効果的に管理することで、回収プロセスが経済的に実行可能であるだけでなく、環境的にも持続可能であることが保証される。

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理焼結ろう付け炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉