加圧焼結法の紹介

加圧焼結の種類

加圧焼結には、熱間等方加圧焼結、熱間加圧焼結、ガス加圧焼結の3つの主な方法があります。これらの技術は、材料科学の進歩が新材料の開発と商業化につながるにつれて注目されるようになりました。

-

熱間等方加圧焼結(HIP): この方法では、高温で静水圧をかけ、材料を均一に緻密化する。HIPは、複雑な形状や高密度・高強度を必要とする材料に特に効果的です。

-

熱間加圧焼結(HPS): このプロセスでは、熱と一軸圧力の同時印加により焼結プロセスを強化する。HPSは、微細構造と高い機械的特性を持つ材料を製造できることで知られています。

-

ガス加圧焼結(GPS): この技術は、焼結プロセス中に圧力を加えるために制御された雰囲気を使用します。GPSは、最適な緻密化と特性向上を達成するために特定のガス環境を必要とする材料に有益です。

このような加圧焼結法の採用が増加している背景には、優れた特性を持ち、複雑な形状を加工できる材料へのニーズがあります。しかし、HIPやGPSは高コストで特殊な装置が必要なため、特に研究機関や小規模なメーカーでの普及には限界があります。その結果、真空ホットプレスのような、より利用しやすい焼結技術の開発が重要な実用的価値を持つことになります。ホットプレス材料の高密度化プロセスには、塑性流動、粘性流動、拡散、クリープなどのメカニズムが関与しており、塑性流動と粘性流動が急速な高密度化と微細構造制御に重要な役割を果たすことが多いことが、研究と生産実践によって実証されている。

熱間プレス法の利点

熱間プレス法は、材料加工において好ましい選択となるいくつかの重要な利点によって際立っている。最も重要な利点の一つは最小限の設備投資 必要です。高価な機械を必要とする他の方法とは異なり、熱間プレスは比較的簡単で費用対効果の高いセットアップで実現できます。

さらに、熱間プレスは温度場の均一性の向上.熱と圧力を同時に加えることで、この方法は材料全体の温度分布をより制御された均一なものにします。この均一性は、一貫した特性を達成し、欠陥の可能性を低減するために非常に重要です。

エネルギー効率 は、ホットプレス法のもう一つの特筆すべき利点です。熱と圧力を同時に加えることで、焼結温度が下がるだけでなく、焼結時間も短縮される。この2つの効果により、エネルギー消費量が少なくなり、環境にやさしく、費用対効果の高いプロセスとなります。

さらに、ホットプレス法は次のような用途にも優れている。大径材料.特に、均一な特性を持つ広範な材料を必要とする産業では、大きな利点となる。この能力は、高温高圧下でも塑性流動と高密度化を効果的に管理できるこの方法の能力に起因する。

まとめると、ホットプレス法は経済的、操作的、性能的な利点を兼ね備えており、材料加工において多用途で効率的な選択肢となります。

真空ホットプレス焼結の動作原理

作業ステップと焼結プロセス

焼結プロセスは綿密に制御された一連のステップであり、それぞれが最終セラミック製品の望ましい品質と性能を達成するために極めて重要です。最初に、セラミック粉末を炉に入念に投入し、均一な分布を確保して均一な焼結を促進します。続いて、炉内を真空にして残留ガスや不純物を除去し、最終製品の純度と完全性を高めます。

次に加熱段階が始まり、完全な溶融を起こさずに粒子の結合を誘導するために、温度が注意深く調整される。この制御された加熱プロセスは、粒子の拡散に不可欠であり、ネックの形成とその後の緻密化につながります。炉は温度、圧力、雰囲気などのパラメーターを綿密に監視・調整し、焼結に最適な条件を確保する。

所望の緻密化が達成されると、加圧ステップが開始される。これは、加熱された材料に圧力を加え、粒子の結合をさらに強化し、気孔率を低下させるものである。熱と圧力の組み合わせは、低気孔率、高密度の最終製品を実現する上で極めて重要である。

プロセスの最終段階は冷却であり、ここで焼結材料を凝固させて硬く凝集した構造にする。この冷却段階も慎重に制御され、製品の完全性を損なうような熱応力を防ぎます。粉末の充填から最終製品の冷却までの全工程は、高品質のセラミック材料の製造を確実にするために、精密に編成されています。

詳細な焼結プロセス

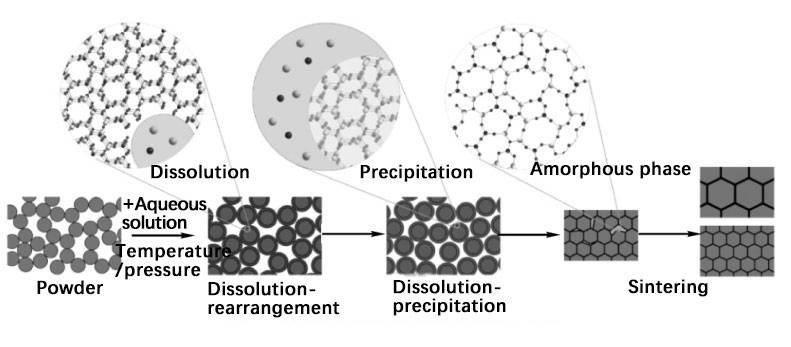

焼結プロセスは、綿密に制御された一連の段階であり、それぞれが材料の最終的な緻密化と構造的完全性に寄与します。プロセスは初期段階通常粉末状の原料を特定の形状に圧縮する。この圧縮ステップは、均一性を確保し、材料内の空隙をなくすために非常に重要です。

中間段階では中間段階圧縮された材料は、焼結炉内で制御された加熱を受けます。温度は、完全に溶融することなく、粒子の結合を促進するように正確に調整されます。この加熱段階で粒子の拡散が起こり、粒子間にネックが形成され、その後の緻密化が進む。この段階は、著しい粒界拡大と気孔率の減少を特徴とする。

後期後期 では、焼結製品の冷却が行われる。この冷却プロセスにより、材料は剛性の高い凝集構造に凝固し、高密度と機械的強度が達成される。最初の圧縮から最終的な冷却までの焼結プロセス全体は、特定の要件や処理される材料にもよりますが、通常数秒から数時間しかかかりません。

焼結プロセスは以下のステップに要約される:

- 組成と混合:必要な主原料とカップリング剤を加え、十分に混合する。

- 圧縮:粉体を所望の形状にプレスし、均一性と最小限のボイドを確保します。

- 加熱:圧縮された材料は、粒子の結合と緻密化を促進するために加熱されます。

- 冷却:焼結製品を冷却して固化させ、最終的な構造的完全性を達成する。

この多段階工程は、様々な産業用途、特に先端セラミックスや耐火性金属で要求される高密度で高性能な材料を実現するために不可欠です。

真空ホットプレス焼結炉の分類と構成

使用環境による分類

真空ホットプレス焼結炉の分類は、主にその機能性と用途に大きく影響する使用環境によって決定されます。これらの炉は、大気圧、制御雰囲気、真空ホットプレス焼結炉の3種類に大別されます。

-

大気式熱間プレス焼結炉:不活性または制御された環境を必要としないプロセスに適しています。ある種のセラミックや金属など、大気条件下で安定した材料によく使用されます。

-

制御雰囲気熱間プレス焼結炉:これらの炉では、チャンバー内の環境が窒素、水素、アルゴンなどの特定のガスを含むように精密に制御されます。この制御された雰囲気は、焼結プロセス中の酸化を防止し、反応性材料の完全性を確保するために極めて重要です。このタイプの炉は、チタン合金や特定の先端セラミックなど、酸素との反応性が高い材料の焼結に特に有益です。

-

真空ホットプレス焼結炉:真空条件下で作動するこの炉は、焼結室内のガスをすべて除去するよう設計されており、超クリーンな環境を作り出します。これは、大気または制御された雰囲気条件下で劣化する可能性のある、反応性の高い材料や敏感な材料を含むプロセスには不可欠です。真空炉は高性能セラミックや金属の焼結に広く使用されており、酸素やその他のガスが存在しないことが優れた材料特性を実現する上で重要です。

各タイプの炉はそれぞれ独自の利点を備えており、材料科学と工学における特定の要求に適合するよう調整され、様々な焼結プロセスに最適な条件を確保します。

温度範囲による分類

真空ホットプレス焼結炉は3つの温度範囲に分類され、それぞれ特定の材料処理ニーズに対応します:

-

室温~800°C:この温度範囲は、予備的な材料調整や低温焼結プロセスなど、中程度の加熱を必要とする用途に最適です。この範囲の発熱体は通常、ニクロム線や二珪化モリブデンなどの材料で構成され、低温で信頼性の高い性能を発揮します。

-

室温~1600°C:この中間温度範囲は、高度なセラミックや一部の金属合金を含む、より広範な材料に適しています。ここの発熱体は二ケイ化モリブデンやタングステンから作られることが多く、堅牢で効率的な加熱能力を提供します。高純度アルミナなどの断熱材は、効果的な熱管理とエネルギー効率を保証します。

-

室温~2400:最高温度範囲は、超高温セラミックや耐火性金属の焼結など、要求の厳しい用途向けに設計されています。このカテゴリーの発熱体は通常、卓越した高温安定性で知られるタングステンやレニウムで作られています。ジルコニアやグラファイトを含む断熱材は、極端な温度での優れた耐熱性と耐久性のために選択されます。

各温度範囲では、性能を最適化し、焼結製品の品質を保証するために、特殊な発熱体と断熱材が使用されています。

炉の主な構成

真空ホットプレス炉は、主に先端材料を焼結するための高温高圧プロセスに対応するように設計された高度な装置です。主な構成部品は以下の通りです:

-

炉本体とドア:炉体は焼結プロセスを収容する主要な構造体です。過酷な条件に耐えるため、一般的に高強度耐熱材料で作られています。炉ドアは高度なガスケットで密閉されていることが多く、内部環境が安定し、汚染物質がないことを保証します。

-

加熱・断熱システム:発熱体は必要な熱を発生させるために極めて重要です。これらのエレメントは、抵抗線またはセラミック材料で作られることが多く、最高2400℃の温度に達することができる。これらのエレメントを取り囲む断熱層は、通常耐火物で構成され、炉内の温度を均一に保つのに役立ちます。

-

加圧システム:このシステムは焼結材料に必要な圧力を加えます。粒子が効果的に圧縮され、高密度の最終製品が得られるようにします。加圧システムは油圧式または空気圧式が多く、加える圧力を正確に制御することができます。

-

真空システム:真空システムは、処理される材料と反応する可能性のある大気ガスから解放された環境を作り出すために不可欠です。このシステムには、必要な真空レベルを達成し、維持するために設計されたポンプとシールが含まれます。

-

水冷システム:焼結プロセス終了後、炉部品、特に発熱体は損傷を防ぐために急速冷却される必要があります。水冷システムは冷却コイルまたはジャケットを通して水を循環させ、熱を効率的に放散させます。

-

制御システム:制御システムは炉の頭脳であり、温度、圧力、真空レベルなどのパラメーターを調整します。多くの場合、温度測定用の熱電対のような高度なセンサーや、正確な調整のためのデジタル制御装置が含まれます。このシステムにより、焼結プロセスが最適条件下で実施され、高品質の最終製品につながります。

真空ホットプレス焼結炉の用途

アドバンストセラミックスのホットプレス焼結

真空ホットプレス焼結炉は、炭化ホウ素のような高密度セラミックスの緻密化に特化した装置です。このプロセスは、卓越した機械的、熱的、電気的特性を持つセラミックを作り出すために不可欠であり、様々な高性能用途に理想的なものとなります。

焼結プロセスの主なステップ

- 帯電:セラミック粉末を炉に投入する。

- 真空引き:炉内を真空状態にし、ガスや不純物を除去します。

- 加熱:ヒーターで炉内を必要な温度まで昇温し、セラミック粉末を溶融させます。

- 加圧:高温でセラミック粉末に圧力をかけ、緻密な固体構造への融合を促進します。

- 冷却:焼結後、炉を徐々に冷却してセラミック材料を室温に戻します。

ホットプレス焼結の利点

- 設備投資:ホットプレス法は、他の焼結技術に比べて比較的低額の投資で済みます。

- 温度場の均一性:ホットプレスの耐圧材を薄くできるため、ワークの温度場の均一性が向上します。

- エネルギー効率:エネルギー消費量を大幅に削減し、コスト削減と環境保全に貢献します。

- 材料準備:大口径材料の作製が可能で、応用範囲が広がります。

- 制御とモニタリング:IT技術との統合により、焼結プロセスを正確に測定・制御し、最終セラミック製品の品質と性能を保証します。

温度、圧力、雰囲気などのパラメーターを綿密に制御することで、真空ホットプレス焼結炉は、最適化された特性を持つ高品質の先端セラミックスの生産を保証します。

ターゲット材料のホットプレス焼結

真空ホットプレス焼結炉は、耐火性金属および無機非金属スパッタリングターゲットの調製において重要な役割を果たします。このプロセスでは、粉末冶金を活用して、さまざまな用途で最適な性能を発揮するために不可欠な、均一な組成と微細な結晶構造を実現します。真空ホットプレスを採用することで、この炉はセラミック粉末をニアネットシェイプかつ高密度に確実に焼結させ、不完全な高密度化を招くことが多い従来の焼結法の限界を克服します。

| 外観 | 技術概要 |

|---|---|

| 技術 | 真空ホットプレス |

| 材料 | 耐火金属, 無機非金属粉末 |

| 目的 | 均一な組成、微細な結晶構造 |

| 利点 | ニアネットシェイプ、高密度 |

その利点にもかかわらず、真空ホットプレスに課題がないわけではない。主な制限としては、ホットプレス装置と金型サイズの制約により、製造できるターゲットのサイズが比較的小さいこと(通常400×300mmまで)。さらに、この方法では高純度、高強度のグラファイト金型が必要となり、コストが高く、特殊な取り扱いが必要となる。さらに、装置そのものを輸入する必要がある場合が多く、連続的な工業生産には適さないため、生産効率の低下とコスト高につながる。

もうひとつの重大な問題は、最終製品の全体的な品質と性能に影響を及ぼす可能性のある、ターゲット粒子の均一性の低さである。真空ホットプレスの利点を維持しつつ、これらの課題に対処することは、材料科学分野における研究開発の重要な領域であり続けている。