スパッタリングターゲットの紹介

製造方法

スパッタリングターゲットの製造に関しては、粉末冶金と鋳造という2つの主要な製造方法が際立っている。各製造方法にはそれぞれ利点があり、使用する材料や用途も異なる。

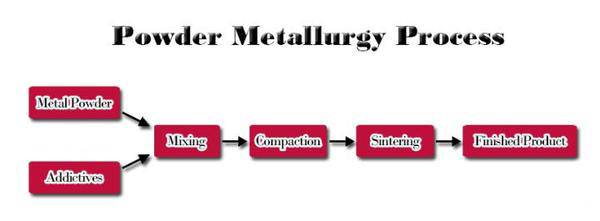

粉末冶金

この方法は、融点の高い材料、複雑な合金、希少な貴金属に特に適している。このプロセスには、いくつかの複雑なステップが含まれる:

- 原材料の準備:高純度パウダーは、物理的および化学的な精製方法を用いて調製されます。

- 成形とコールドプレス:粉末を室温で圧縮・結合し、固形のビレットを形成する。

- 真空ホットプレス:ビレットを加熱し、真空中でプレスすることで酸化を防ぎ、密度を高める。

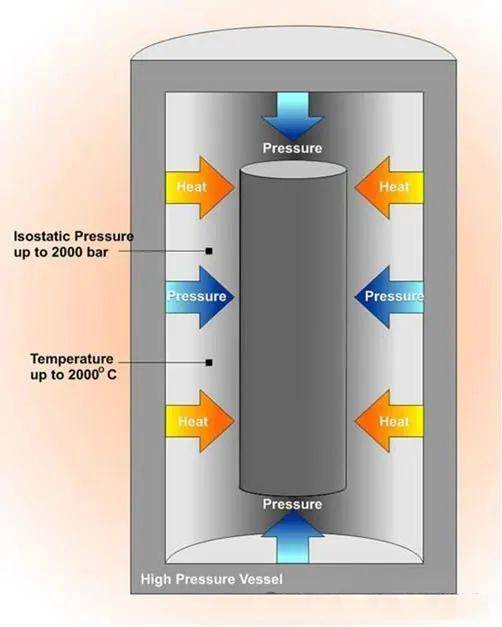

- 熱間静水圧プレス:材料特性を向上させるために、均一な高圧と高温を加える。

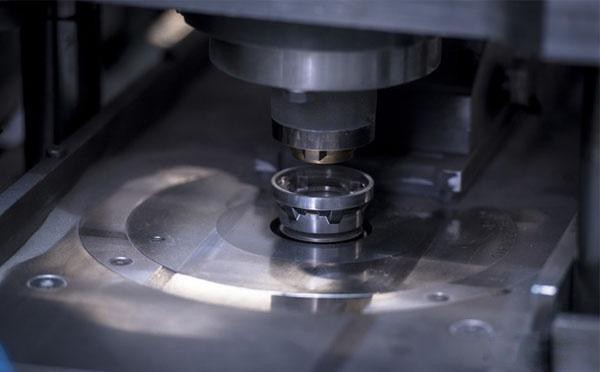

- 機械加工:材料は必要な寸法に加工される。

- バッキングプレートのはんだ付け:機械加工されたターゲットは、支持と強度を増すために金属板に溶接される。

- 検査:溶接、化学分析、金属組織分析、寸法検査などの品質検査を行う。

- 洗浄と出荷:対象材料の最終洗浄と出荷。

鋳造

一方、鋳造は粉末冶金のような高い精度と純度を必要としない素材に適している。この方法では、材料を溶かし、鋳型に流し込んでターゲットを形成する。鋳造はより単純でコスト効率が高いが、粉末冶金と同レベルの材料の完全性と純度を達成できない場合がある。

どちらの方法もスパッタリングターゲットの製造において重要な役割を果たし、それぞれ異なる材料要件や生産ニーズに対応している。

粉末冶金法

適用シナリオ

粉末冶金法は、特に以下のような高融点金属からなるスパッタリングターゲットの製造に適している。 高融点金属 , 複合合金 そして 希少貴金属 .これらの材料は、そのユニークな物理的・化学的特性のために、従来の製造プロセスにおいてしばしば大きな課題をもたらす。

例えば 高融点金属 タングステンやモリブデンのような高融点金属は、その高温と変形に対する耐性を扱うために特殊な技術を必要とします。粉末冶金では、これらの材料の特性を正確に制御することができ、最終製品がさまざまな産業用途の厳しい要件を満たすことを保証します。

複雑な合金 は、融点や反応性が異なる複数の元素を含むことが多い。粉末冶金では、これらの元素を粒子レベルで均一に混合することができるため、より安定した信頼性の高い最終製品を得ることができる。この方法は、航空宇宙やエレクトロニクスのようなハイテク産業で使用される合金にとって極めて重要である。

最後に 希少貴金属 プラチナや金のような希少な貴金属は、供給不足になることが多く、無駄を最小限に抑える効率的な製造工程が必要となります。粉末冶金は、これらの貴重な材料を処理するための費用対効果が高く、環境に優しいアプローチを提供し、すべてのオンスがその可能性を最大限に活用されることを保証します。

要約すると、粉末冶金法は、これらの困難な材料からスパッタリングターゲットを製造するための好ましい選択肢として際立っており、精度、一貫性、および効率を提供します。

プロセス手順

粉末冶金を用いたスパッタリングターゲットの製造には、綿密に計画された一連の工程が含まれます。これらの工程は、正確な仕様と性能基準を満たす高品質のターゲットを確実に製造するために設計されています。

-

原材料の準備:そのプロセスは、高純度パウダーの選択と準備から始まります。これらのパウダーは、最終製品の性能に影響を与える可能性のある不純物を取り除くために、物理的および化学的な方法によって厳密な精製が行われます。

-

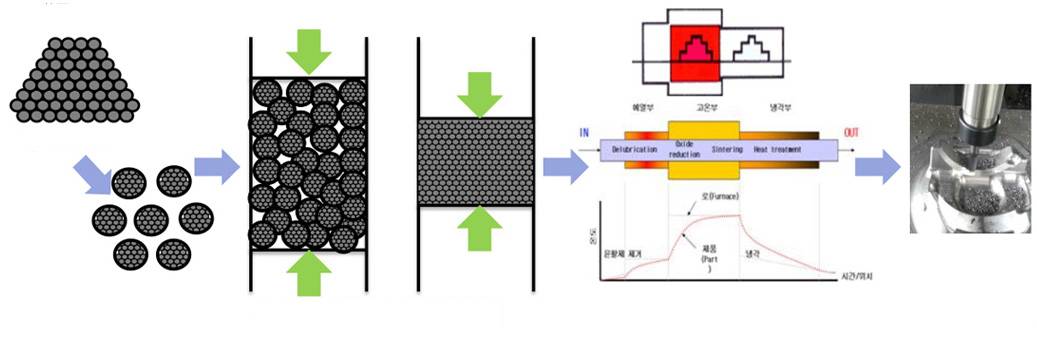

成形とコールドプレス:原料が準備されると、成形とコールドプレスが行われる。この段階では、粉末粒子を室温で固体のビレットに圧縮するため、高温を必要とせず、粒子間の強固な結合が保証される。

-

真空ホットプレス:その後、ビレットは真空環境に置かれ、熱と圧力の両方にさらされる。この工程は、ターゲットの純度を維持するために重要な酸化を防止しながら、材料をさらに圧縮し、密度を向上させるのに役立ちます。

-

熱間静水圧プレス:真空ホットプレスの後、材料は熱間静水圧プレスを受けます。この工程では、均一な高圧と高温を加えることで、密度や機械的強度など、材料の特性を大幅に向上させます。

-

機械加工:プレス工程の後、材料はスパッタリングターゲットに必要な正確な寸法に加工されます。この精密機械加工により、ターゲットはその用途に必要な特定のサイズと形状を満たすことができる。

-

バッキングプレートのはんだ付け:加工されたターゲットは、金属製のバッキングプレートに溶接される。このステップにより、ターゲットがスパッタリングプロセスの厳しさに耐えられるよう、さらなるサポートと強度が提供される。

-

検査:ターゲットが使用可能と判断される前に、一連の品質検査が行われる。これには、溶接検査、化学分析、金属組織分析、寸法検査などが含まれ、必要な基準をすべて満たしていることを確認します。

-

洗浄と出荷:最後の工程は、残留汚染物質を除去するためのターゲットの徹底的な洗浄と、出荷のための梱包である。適切な洗浄と梱包は、輸送中の損傷からターゲットを保護し、目的地に原形をとどめた状態で確実に到着させるために不可欠である。

詳細な工程

原材料の準備

原材料の準備は、スパッタリングターゲットを製造する粉末冶金プロセスの重要な初期段階です。この段階では、最終的なスパッタリングターゲットの性能と信頼性に不可欠な高レベルの純度を達成するために、粉末を入念に精製する必要がある。採用される精製方法は、物理的プロセスと化学的プロセスに大別される。

物理的精製技術には通常、減圧蒸留、ゾーン精製、電磁分離などの方法が含まれる。これらの方法は、揮発性不純物の除去や、物理的性質に基づく異なる材料の分別に特に効果的である。例えば、減圧蒸留はガスや低沸点不純物の存在を効果的に減少させることができ、ゾーン精製は選択的溶融凝固の原理を活用することで固体不純物の除去に役立つ。

一方、化学精製法には、溶媒抽出、化学蒸着、電気化学処理などのプロセスが含まれる。例えば、溶媒抽出は選択的溶解性を利用してターゲット材料から不純物を分離し、化学蒸着は粉末粒子に超高純度層を堆積させることができる。電解研磨のような電気化学的処理は、表面不純物を除去し、粒子形態を微細化することができる。

精製方法の選択は、多くの場合、特定の材料と所望の純度レベルに依存する。高融点金属、複雑な合金、希少貴金属の場合、最終粉末が高性能スパッタリングターゲットに必要な厳しい純度要件を満たすように、物理的方法と化学的方法の両方が組み合わされることが多い。

成形とコールドプレス

成形とコールドプレスは、スパッタリングターゲットを製造する粉末冶金プロセスの重要な初期段階である。この段階では、室温で粉末粒子を入念に圧縮・結合して固形ビレットを形成する。この工程の主な目的は、その後の高温高圧処理に耐えられる緻密で均一な構造を作り出すことである。

冷間プレス工程では通常、油圧プレスまたは機械式プレスを用いて粉末粒子に大きな圧力をかける。この圧力が粒子を固め、空隙をなくし、高い密度を確保する。出来上がったビレットは、真空熱間プレスや熱間等方圧プレスなど、材料の特性を向上させるさらなる加工工程の前駆体となる。

冷間プレスの成功の鍵は、粉末の均質性、プレス装置の精度、汚染を防ぐための環境条件の管理などである。製造されるビレットには亀裂やその他の欠陥があってはならない。亀裂やその他の欠陥は、最終的なスパッタリングターゲットの完全性を損なう可能性があるからである。

まとめると、成形とコールドプレスは、スパッタリングターゲットの製造におけるその後の工程の基礎を築き、堅牢で均質な出発材料を確保する。

真空ホットプレス

真空ホットプレスは、制御された酸素のない環境で材料を高密度化し、成形するために使用される特殊技術です。このプロセスは、最適な機械的、熱的、光学的特性を達成するために、高密度で気孔のない構造を必要とする材料にとって特に重要である。この方法では、真空条件下で材料の加熱と加圧を同時に行うため、拡散や流動などのプロセスを通じて粉末粒子の物質移動が促進され、ターゲット材料の高密度化が促進される。

主な特徴と用途

- 素材適合性:拡散係数が低いために焼結が困難であったり、気孔のない構造を必要とする金属やセラミックスを含む様々な材料に適している。

- 形状複雑性:主に板、ブロック、円筒などの単純な形状に使用される。しかし、高度な金型設計により、より複雑な形状も製造できる。

- プレス力と温度:50kNから800トンまでのプレス力と2600℃までの温度で作動し、直径700mmから1500mmの部品に適用。

利点

- 高密度化:熱と圧力を同時に加えることで、焼結プロセスが加速され、高密度になる。

- 温度と時間の効率:従来の方法よりも焼結温度と時間を短縮。

- 粒度制御:材料の完全性と性能を維持するために重要な結晶粒の成長を抑制する効果がある。

セラミックスへの応用

- 複合材料:MMC(金属基複合材料)とCMC(セラミック基複合材料)を含む。

- アドバンストセラミックス:窒化ケイ素、Al2O3、TiC/TiN、サイアロンなどがあり、切削工具、重切削バルブ部品、耐摩耗部品などに使用される。

- 機能性セラミックス:例えば、PLZT(チタン酸ランタン-ジルコン酸鉛)や、様々な産業用途に使用されるその他の高性能セラミックがあります。

真空ホットプレスは、高品質のスパッタリングターゲット製造の要であり、最終製品が厳しい性能および構造要件を満たすことを保証します。

熱間等方圧プレス

熱間等方圧加圧(HIP)は、金属、セラミック、ポリマー、複合材料を含む様々な材料の特性を向上させるために、高温と均一なガス圧の両方を使用する高度な製造プロセスです。この方法は、これらの材料の空隙をなくし、密度を高めるのに特に効果的で、それによって機械的特性と加工性を大幅に向上させます。

この工程では金型が使用されるが、通常、作業全体を通して構造的完全性を確保するため、融点の高いシートメタルで作られる。特殊な用途では、セラミック製の金型を使用することもある。金型は加工する材料で満たされ、アルゴンなどの不活性ガスまたはガラス状の流体にさらされ、静水圧を加える。HIPの一般的な操作設定では、2000°F(1100°C)を超える温度で約15,000 lb/in²(100MPa)の圧力がかかります。

HIPは、いくつかの重要な用途で広く使用されています:

- 鋳物の微小収縮の除去:これにより、鋳造部品の完全性と信頼性が保証されます。

- 粉末の凝固と拡散接合:クラッディングとも呼ばれるこのプロセスは、粉末材料から強固で緻密な構造体を作るために不可欠です。

- 粉末冶金における焼結:HIPは焼結プロセスに不可欠であり、金属粉末から緻密で強固な部品を形成するのに役立ちます。

- 圧力支援ろう付け:ろう付け接合部の接合強度を向上させます。

- 金属基複合材料の製造:優れた機械的特性を持つ先端材料の創出を可能にする。

高温と均一な圧力を組み合わせることで、材料の内部構造を微細化するだけでなく、総合的な性能と耐久性を向上させ、高精度な製造工程に欠かせないものとなっています。

機械加工

機械加工はスパッタリングターゲットの製造において重要な工程であり、最終製品が正確な寸法要件を満たすことを保証する。この工程では、さまざまな機械加工技術を駆使してターゲット材を最終形状に成形する。主な目標は、スパッタリング用途で最適な性能を発揮するために必要な正確な寸法と表面仕上げを達成することである。

機械加工にはいくつかの重要な技術がある:

-

旋盤加工とフライス加工:これらの加工は、余分な材料を取り除き、目的の形状にするために行われる。旋盤加工では、切削工具に対して工作物を回転させる。フライス加工では、回転する工具を使って工作物から材料を取り除く。

-

研削:この技法は、高精度と滑らかな表面仕上げを達成するために採用される。研磨は、砥石を使用して少量の材料を除去し、ターゲットが必要な公差を満たすようにします。

-

ラッピングとポリッシング:これらの最終工程は、最高の表面品質を達成するために非常に重要です。ラッピングでは細かい研磨剤を使用して表面をさらに磨き、ポリッシングではより滑らかな研磨剤を使用して鏡面仕上げを行います。

加工技術の選択は、材料の特性とスパッタリングターゲットの特定の要件に依存する。例えば、高融点金属や複雑な合金の場合は、加工中に材料が損なわれないようにするため、特殊な加工工程が必要になることがあります。

まとめると、機械加工は、スパッタリングターゲットがその用途に完全に適合し、精度、表面品質、材料の完全性のバランスが保たれるようにするための細心のプロセスである。

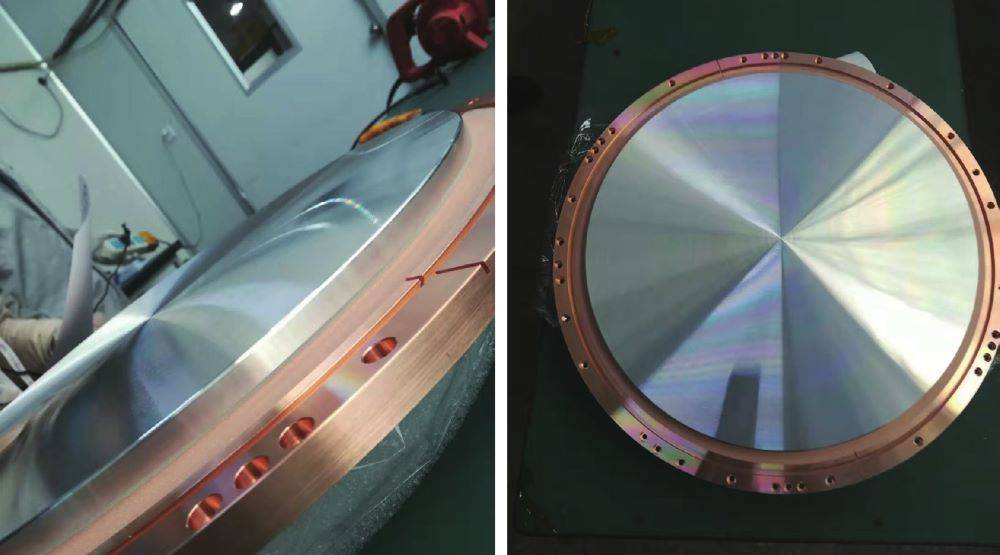

バッキングプレートのはんだ付け

バッキングプレートのはんだ付け工程は、スパッタリングターゲットの製造において非常に重要な工程です。この工程では、機械加工されたターゲットを堅牢な金属プレートに入念に溶接し、サポートと構造的完全性の両方を確保します。金属プレートは基礎層として機能し、スパッタリング工程で通常遭遇する高ストレス環境に耐えるために必要な強度を提供する。

確実で耐久性のある接合を実現するために、高度な溶接技術が採用されている。これらの技術は、ターゲットがバッキングプレートにしっかりと固定されていることを保証するだけでなく、操作中の潜在的な剥離も防止します。溶接方法の選択は非常に重要であり、ターゲットとバッキングプレートの特定の材料特性に対応し、ターゲットの性能を損なうことなくシームレスな統合を保証する必要があります。

さらに、はんだ付けプロセスは、クラックやボイドなどの欠陥のリスクを最小限に抑えるために、制御された条件下で実行されます。この精度は、ターゲットの完全性を維持し、高真空環境での寿命を保証するために不可欠です。バッキングプレートの役割は単なる支持にとどまらず、ターゲットの動作効率と寿命に不可欠な熱放散も助けます。

要約すると、バッキングプレートのはんだ付けは、ターゲットの構造的完全性と動作耐久性を確保するために、精密な溶接技術と慎重な材料選択を組み合わせた細心のプロセスです。この工程は製造工程全体に不可欠であり、最終的なスパッタリングターゲットの品質と信頼性に大きく貢献する。

検査

スパッタリングターゲットの製造工程の最終段階では、厳密な品質検査が行われる。 品質検査 完成品の完全性と性能を保証するためです。これらの検査には、いくつかの重要な分野が含まれます:

- 溶接検査:ターゲットとバッキングプレートの溶接が完璧であることを確認し、構造的完全性を維持し、潜在的な漏れや故障を防止する。

- 化学分析:対象材料の化学組成を検証し、指定された規格や要件に適合していることを確認する。

- 金属組織分析:材料の微細構造を検査し、粒度、均質性、性能に影響を及ぼす可能性のある欠陥を評価する。

- 寸法検査:ターゲットの寸法を測定し、最適なスパッタリング性能を発揮するために重要な正確な仕様を満たしていることを確認する。

これらの検査は単なる日常的なチェックではなく、スパッタリングターゲットの品質と信頼性を保証するために不可欠なものであり、それによって様々な産業用途での有効性が保証されます。

洗浄と出荷

スパッタリングターゲットの製造工程の最終段階では、ターゲット材料の完全性と品質を保証するために、入念な洗浄と慎重な出荷が行われます。

洗浄工程

ターゲット素材が出荷準備完了と判断される前に、製造段階で蓄積された可能性のある残留汚染物質を除去するための徹底的な洗浄工程が行われます。この洗浄工程には通常、以下のものが含まれる:

- 表面クリーニング: 特殊な溶剤と技術を駆使して表面の汚れを除去し、スパッタリング性能を最適化するための清浄な表面を確保します。

- 化学洗浄: 化学処理を施し、ターゲットの寿命や効果に影響を及ぼす可能性のある腐食性成分を中和する。

- 最終検査: ターゲットがすべての清浄度基準を満たしていることを確認するため、目視および触診による最終検査を行うこと。

出荷時の注意

対象物が完全に洗浄されたら、慎重に梱包し、出荷の準備をする。この段階で考慮すべき主な事項は以下の通り:

- 梱包: 輸送中の損傷を防ぐため、ターゲットは保護材でしっかりと梱包される。これには多くの場合、衝撃吸収材や防湿包装の使用が含まれる。

- 取り扱い: ターゲットに過度な力が加わったり、不適切な保管条件が適用されたりしないよう、ロジスティクスチームに特別な取り扱い指示が提供される。

- 文書化: 洗浄証明書、品質保証報告書、取り扱いガイドラインなど、詳細な文書が出荷時に添付される。

これらの最終工程は、スパッタリングターゲットに要求される高水準を維持するために極めて重要であり、ターゲットが使用目的に最適な状態で目的地に到着することを保証する。

関連製品

- 実験用途向けAssemble Square Labプレスモールド

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 実験用カーバイドプレス金型