CVD の概要とその重要性

化学蒸着 (CVD) は、半導体産業において重要なプロセスです。これには、基板を気相前駆体にさらすことによって、基板上に材料の薄層を堆積することが含まれます。 CVD は、集積回路、トランジスタ、ソーラーパネルなどの電子デバイスの製造に不可欠な技術となっています。このプロセスにより、厚さ、組成、構造などの特性をカスタマイズした高品質の膜の堆積が可能になります。 CVD膜は密着性、均一性、純度に優れており、半導体製造に最適です。 CVD は半導体産業に革命をもたらし、機能性と信頼性が向上した高性能電子デバイスの製造を可能にしました。

目次

半導体産業におけるCVDプロセス

化学蒸着 (CVD) は、半導体基板上にシリコン、二酸化シリコン、窒化シリコン、金属膜などのさまざまな材料の高品質の薄膜を製造するための、半導体産業における重要な技術です。このプロセスには、温度、圧力、ガス組成の制御された条件下で基板上に材料の薄層を堆積することが含まれます。

CVD プロセスの手順

半導体産業における CVD プロセスには、いくつかのステップが含まれます。

基板の準備:基板は、堆積プロセスを妨げる可能性のある汚染物質が付着していないことを確認するために、堆積プロセスの前に洗浄および準備されます。

基板のロード:基板は CVD チャンバーにロードされ、その後密閉されて真空に減圧されます。

前駆体ガスの導入:前駆体ガスがチャンバーに導入されます。これらのガスは基板表面で反応または分解して、目的の薄膜堆積物を生成します。ガスは通常、ガス入口システムを通じてチャンバーに導入されます。

堆積:前駆体ガスが基板表面で反応または分解して、目的の薄膜堆積物が生成されます。堆積プロセスは、チャンバー内の温度、圧力、ガス組成によって制御されます。

パージ:チャンバーは窒素やアルゴンなどの不活性ガスでパージされ、未反応の前駆体ガスが除去されます。

基板のアンロード:堆積プロセスが完了すると、基板はチャンバーからアンロードされます。

CVDプロセスの種類

半導体業界では、次のようないくつかの種類の CVD プロセスが使用されます。

- 大気圧 CVD (APCVD):大気圧での CVD。

- 低圧 CVD (LPCVD):大気圧以下の圧力下での CVD。

- 超高真空 CVD (UHVCVD):低圧 CVD。通常は 10-6 Pa (≈10-8 torr) で動作します。

- プラズマ強化 CVD (PECVD):堆積プロセスを強化するためにプラズマを使用した CVD。

- 原子層 CVD (ALCVD):一度に 1 層または数層の原子を堆積する CVD プロセス。

- ホットフィラメント CVD (HFCVD):チャンバーが外部電源によって加熱され、基板が加熱されたチャンバー壁からの放射によって加熱される CVD。

- コールドウォール CVD (CWCVD):誘導または基板表面自体または基板と接触するヒーターを通して電流を流すことによって、基板のみを直接加熱する CVD。

CVDプロセスの利点

CVD プロセスには、半導体業界において次のようないくつかの利点があります。

均一性: CVD は、広範囲にわたって均一かつコンフォーマルな膜を生成できます。これは、高度なマイクロ電子デバイスの製造に不可欠です。

精度: CVD により、厚さ、組成、構造を正確に制御した高品質の薄膜の製造が可能になります。

多用途性: CVD は、コーティング、粉末、繊維、ナノチューブ、モノリシック コンポーネントを合成できる多用途プロセスです。

自動化: CVD プロセスは高度に自動化されており、数ナノメートルから数ミクロンの範囲の厚さの膜を堆積するために使用できます。

結論として、CVD プロセスは、さまざまな材料の高品質の薄膜を製造するために半導体産業において重要な役割を果たしています。このプロセスは高度に自動化されており、厚さ、組成、構造を正確に制御して膜を堆積するために使用できます。

CVDで製造されるフィルムの種類

化学蒸着 (CVD) は、独自の特性を持つ幅広いコーティングやフィルムを製造するために使用される多用途の技術です。これらの膜は、表面上のガス状前駆体の化学反応によって生成されます。 CVD によって製造される最も一般的な種類のフィルムのいくつかを以下に示します。

二酸化ケイ素 (SiO2)

SiO2 は、マイクロエレクトロニクスで使用される一般的な誘電体材料です。白金(Pt)やタングステン(W)などの触媒の存在下でシラン(SiH4)と酸素(O2)を反応させることによって生成されます。 CVD法により生成されるSiO2膜は均一性が高く、絶縁性に優れています。

窒化ケイ素 (Si3N4)

Si3N4 は、不純物の拡散を防ぐための集積回路のバリア層として使用されます。タングステンなどの触媒の存在下でシランとアンモニア (NH3) を反応させることによって生成されます。 CVD によって製造された Si3N4 膜は優れた機械的特性を備えており、耐摩耗性や耐引裂性にも優れています。

タングステン(W)

タングステン フィルムは、マイクロエレクトロニクスの導電層として使用されます。耐腐食性や耐酸化性に優れているため、過酷な環境での使用に最適です。タングステン膜は、タングステンなどの触媒の存在下で六フッ化タングステン (WF6) と水素 (H2) を反応させることによって生成されます。

ダイヤモンドフィルム

CVD法で製造されたダイヤモンド膜は、耐摩耗性に優れ、高温にも耐えられるため、切削工具に広く使用されています。これらは、ニッケル (Ni) やコバルト (Co) などの触媒の存在下でメタン (CH4) と水素を反応させることによって生成されます。

カーボンナノチューブ

カーボンナノチューブは、アセチレン(C2H2)やエチレン(C2H4)などの炭素含有ガスを鉄(Fe)やコバルト(Co)などの触媒と反応させるCVDによって製造されます。 CVD によって生成されるカーボン ナノチューブは、独特の機械的および電気的特性を備えているため、幅広い用途に役立ちます。

グラフェン

グラフェンは、CVD の最も広く知られた製品の 1 つです。カーボンのみで作られた二次元素材です。 CVDで製造されるグラフェン膜は均一性が高く、電気伝導性、熱伝導性に優れています。これらは、銅 (Cu) やニッケル (Ni) などの触媒の存在下で、メタンなどの炭素含有ガスと水素を反応させることによって生成されます。

結論として、CVD は、独自の特性を持つさまざまなフィルムやコーティングの製造に使用できる強力な技術です。これらの膜は、表面上のガス状前駆体の化学反応によって生成されます。 CVD で生成できる膜の種類は、SiO2、Si3N4、タングステン、ダイヤモンド膜、カーボン ナノチューブ、グラフェンなど、数多くあります。これらのフィルムはそれぞれ独自の特性を備えており、幅広い用途に役立ちます。

半導体業界における CVD の利点

高品質で均一なフィルム

化学蒸着 (CVD) は、厚さと組成を優れた制御で高品質で均一な膜を作成するために、半導体業界で広く使用されています。これは、半導体デバイスの信頼性と性能を確保するために非常に重要です。 CVD技術を使用すると、シリコンや金属窒化物などの材料の薄膜を高精度に堆積することができ、均一で欠陥のない膜を得ることができます。

複雑な構造とパターン

CVD 技術のもう 1 つの利点は、他の技術では実現が難しい複雑な構造やパターンを作成できることです。これは、CVD がトランジスタ、ダイオード、マイクロプロセッサなどの幅広い半導体コンポーネントの製造に使用できる柔軟性の高い技術であるためです。複雑な構造とパターンを作成できるため、半導体メーカーはより小型で強力なデバイスを製造できます。

スケーラビリティ

CVD テクノロジーは拡張性が高く、大量生産プロセスに適しています。これは、CVD を使用して、多数の基板上に材料の薄膜を同時に堆積できるためです。このため、CVD 技術は半導体デバイスの大量生産に最適です。

パフォーマンスを向上させた

CVD 技術は半導体産業の発展に大きく貢献し、より小型で強力な電子デバイスの開発を可能にしました。 CVD 技術の使用により、半導体デバイスの性能と信頼性が向上し、効率とコスト効率が向上しました。

多用途性

CVD テクノロジーは汎用性が高く、トランジスタ、ダイオード、マイクロプロセッサなどの幅広い半導体コンポーネントの製造に使用できます。この多用途性により、半導体メーカーは顧客の特定のニーズを満たすカスタマイズされたコンポーネントを製造できます。

結論として、CVD 技術の使用は半導体産業の発展に大きく貢献してきました。厚さと組成を優れた制御で高品質で均一な膜を生成し、複雑な構造とパターンを作成し、拡張性、多用途性、性能を向上させる能力により、CVD テクノロジーは半導体メーカーにとって重要なツールとなっています。

CVDとひずみエンジニアリング

化学蒸着 (CVD) は、材料の薄膜を基板上に蒸着するために半導体産業で使用される多用途の技術です。半導体産業における CVD の主要な用途の 1 つはひずみエンジニアリングです。

ひずみ工学とは何ですか?

ひずみエンジニアリングは、半導体材料の結晶格子に意図的にひずみを導入して、その性能を向上させるプロセスです。これは、異なる材料の薄膜を基板上に堆積することで実現され、これにより格子に歪みが生じます。ひずみを注意深く制御することにより、半導体材料の特性を調整して電気的および機械的特性を向上させることができます。

CVDとひずみエンジニアリング

CVD は、膜の厚さと組成を正確に制御できるほか、複雑な 3D 構造上に膜を堆積できるため、ひずみエンジニアリングにとって理想的な技術です。 CVD は、金属、酸化物、窒化物などの幅広い材料の堆積に使用でき、これらはすべて半導体材料に歪みを生成するために使用できます。

CVD はひずみエンジニアリングでどのように使用されますか?

半導体産業では、シリコン、二酸化シリコン、タングステンや銅などの金属など、さまざまな材料の膜を成長させるために CVD が使用されます。このプロセスにより、膜の厚さと組成を正確に制御できるため、先進的な半導体デバイスの製造において重要なステップとなります。

ひずみ工学における CVD の利点

CVD は、膜の厚さと組成を正確に制御できるほか、複雑な 3D 構造上に膜を堆積できるため、歪みエンジニアリングに特に役立ちます。さらに、CVD は低温で膜を堆積するために使用できます。これは、先進的な半導体デバイスの製造プロセスに歪みエンジニアリングを統合するために重要です。

結論

結論として、CVD は半導体産業において重要なプロセスであり、マイクロエレクトロニクスの製造に広く使用されています。 CVD は、結晶格子に歪みを導入することで半導体材料の性能を向上させるプロセスである歪みエンジニアリングに特に役立ちます。厚さと組成を正確に制御して膜を堆積できるため、CVD はひずみ工学にとって理想的な技術となり、電気的および機械的特性が向上した高度な半導体デバイスの製造が可能になります。

ソーラーパネルと集積回路の製造におけるCVDの役割

化学蒸着 (CVD) は、太陽電池パネルや集積回路の製造のために半導体業界で広く使用されている技術です。ソーラーパネルの製造では、基板上にシリコンの薄膜を堆積するために CVD が使用されます。このプロセスはシリコンの化学蒸着 (CVD-Si) として知られており、太陽光を電気に変換する太陽電池の作成に使用されます。

シリコンの化学蒸着 (CVD-Si)

CVD-Si は、セルの効率と耐久性を決定するため、ソーラー パネルの製造における重要なステップです。 CVD を使用することで、メーカーは太陽光を電気に変換する効率の高い、薄く均一なシリコン層を作成できます。このプロセスでは、反応性ガスを反応チャンバーに導入し、そこで前駆体ガスと反応させてシリコンの固体膜を形成します。次いで、この膜を基板上に堆積させて、太陽電池を形成する。

薄膜の化学蒸着 (CVD-TF)

集積回路の製造では、基板上にさまざまな材料の薄膜を堆積するために CVD が使用されます。このプロセスは薄膜の化学気相成長 (CVD-TF) として知られており、集積回路を構成するさまざまな層や構造を作成するために使用されます。 CVD-TF は、最終製品の性能と信頼性を決定するため、集積回路の製造における重要なステップです。

集積回路における CVD の応用

CVD は、集積回路の製造に使用されるシリコン、カーボン、金属酸化物などのさまざまな材料の薄膜を作成するために使用されます。 CVD を使用することで、メーカーは集積回路の機能に不可欠なさまざまな材料の薄く均一な層を作成できます。このプロセスには、反応性ガスを反応チャンバーに導入することが含まれ、そこで前駆体ガスと反応して、必要な材料の固体膜を形成します。次に、この膜を基板上に堆積させて、集積回路を構成するさまざまな層や構造を作成します。

半導体産業におけるCVDの重要性

結論として、CVD は半導体産業において太陽電池パネルや集積回路を製造するための重要な技術です。 CVD を使用することにより、メーカーは、非常に効率的で信頼性の高い、さまざまな材料の薄く均一な層を作成できます。再生可能エネルギーと先端エレクトロニクスの需要が高まるにつれ、CVDの使用は今後さらに重要になると考えられます。したがって、半導体業界は市場での競争力を維持するために CVD 技術への投資を継続する必要があります。

結論

結論として、CVD は、組成と厚さを正確に制御して薄膜を堆積できるため、半導体産業において不可欠な技術となっています。このプロセスには、集積回路やソーラーパネルの製造など、幅広い用途があります。 CVD は、材料を異なる格子定数で成長させてひずみを生成し、材料の電子特性を変更するひずみエンジニアリングに役立ちます。また、低温で膜を堆積できるため、敏感な材料にとって理想的なプロセスとなります。半導体産業における CVD の利点は計り知れず、電子デバイスの進歩において今後も重要な役割を果たし続けるでしょう。

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- 熱管理用途向けCVDダイヤモンド

- ラボ用カスタムCVDダイヤモンドコーティング

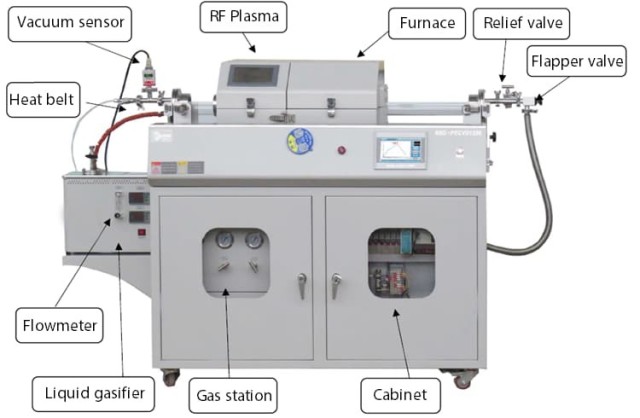

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置