静水圧プレスの紹介

静水圧プレス は、機械的特性を向上させた高密度材料を製造するために使用される製造プロセスです。あらゆる方向から材料に均一な圧力を加えることで、空隙、亀裂、空洞をなくします。このプロセスは、熱間等方圧加圧(HIP)と冷間等方圧加圧(CIP)の2つのカテゴリーに分けられます。HIPは高温高圧で材料を高密度化し、CIPは常温低圧で行う。どちらの方法も、航空宇宙、生物医学、発電などさまざまな産業で、高い強度と耐久性を備えた複雑な形状や部品を製造するために使用されている。

熱間等方圧プレス(HIP)の概要

熱間等方圧加圧(HIP)は、高性能合金、セラミック、複合材料など、さまざまな材料の製造に広く使用されているプロセスです。密閉容器内で材料に熱と圧力を加え、強度、延性、靭性などの機械的特性を向上させます。HIPプロセスでは、材料は通常1000℃以上の高温に加熱され、アルゴンなどの不活性ガスで200MPaまで加圧される。

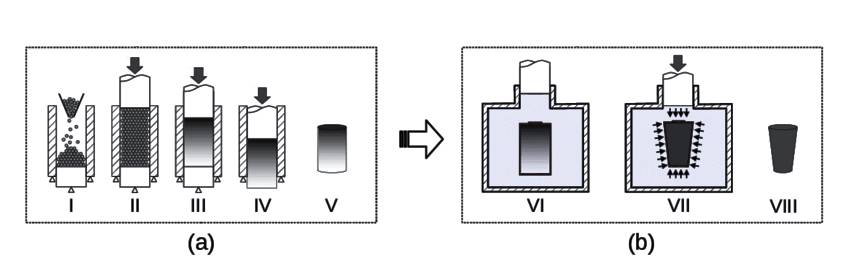

HIPの仕組み

HIPプロセスは、材料を固めて均一に収縮させることで、気孔や亀裂などの内部欠陥を取り除くのに役立ちます。このプロセスは、タービンブレード、ロケットノズル、医療用インプラントなど、複雑な形状や入り組んだ部品の製造に使用できます。また、HIPには、タービンブレードのような損傷した部品を、亀裂を除去して元の特性を回復させることにより、修復・復元できるという利点もある。

熱間プレスとの比較

HIPは、熱間プレスに比べ、加圧後の材料形状が当初とあまり変わらない。また、形状が変化しても初期形状を維持できるため、製品加工時の制約が比較的少なくなります。これらの特徴を生かし、様々な分野で応用されています。

HIPの応用

粉末の加圧焼結、異種材料の拡散接合、焼結体の残留気孔除去、鋳造品の内部欠陥除去、疲労・クリープ損傷部品の再生、高圧含浸炭化法等、幅広い分野で応用されています。

圧力媒体

1000℃、圧力98MPaのアルゴンガスは、密度、粘性係数が低く、熱膨張係数が大きいため、激しい対流を起こしやすい。そのため、HIP装置の伝熱係数は通常の電子炉よりも高くなります。

HIP処理

材料には状況に応じて様々な処理が必要です。代表的なものに「カプセル法」と「カプセルフリー法」がある。静水圧プレスは粉末冶金(PM)の成形プロセスの一つで、粉末成形体に全方向から均等な圧力を加えることにより、一軸プレスのような幾何学的な制限を受けることなく、最大限の均一な密度と微細構造を得ることができます。

HIPの利点

熱間等方圧加圧は、チタン、鋼、アルミニウム、超合金などの様々な材料を改善するための確立されたプロセスです。スクラップの削減、歩留まりの向上、鍛造部品から鋳造部品への置き換え、材料特性の改善と特性のばらつきの低減による品質保証検査要件の削減、材料特性の最適化、その後の熱処理要件の最小化、信頼性の向上と耐用年数の延長、製品の総生産コストの削減などが可能です。

まとめると、熱間等方圧プレスは、材料の機械的特性を改善し、高精度で複雑な部品を製造するための非常に効果的な方法です。

HIPの利点

熱間静水圧プレス(HIP)は、優れた機械的特性を持つ完全圧密の高密度部品を製造できるため、実験器具の製造工程として優れています。以下はHIPの利点の一部です:

完全圧密部品

HIPは、高密度の完全圧密部品を製造します。これは、材料に空隙がないことを意味します。その結果、高強度、靭性、延性などの機械的特性が向上し、高性能材料を必要とする用途に最適です。

複雑な形状と高い寸法精度

HIPは、加工中の収縮や歪みを排除するため、複雑な形状や部品を高い寸法精度で製造するために使用できます。これは、あらゆる方向に高温と圧力を同時に加えることによって達成され、その結果、材料の密度が均一になります。

汎用性

HIPは、金属、セラミック、複合材を含む幅広い材料の加工に使用できるため、実験器具の製造プロセスとして汎用性があります。また、粉末や多孔質体の緻密化と結合を同時に行うこともできます。

費用対効果

HIPは、焼結などの追加的な処理工程が不要なため、材料の無駄やエネルギー消費を削減でき、費用対効果の高いプロセスです。また、より大きな部品の加工が可能なため、製造コストを削減することができます。

特性の向上

HIPは、加工する部品の機械的特性を向上させます。これは、内部の気孔をなくし、部品の均一性を促進する細粒構造を実現し、粉末または固体の形態で類似材料と異種材料の拡散接合を可能にすることによって達成されます。その結果、耐衝撃性、延性、疲労強度などの特性が向上します。

結論として、熱間静水圧プレスは、高性能材料を必要とする高度な実験装置の製造に不可欠な技術である。優れた機械的特性を持つ完全圧密の高密度部品を製造できるため、幅広い材料から複雑な形状を製造できる汎用性の高い、コスト効率の高いプロセスです。

HIPの短所

設備とメンテナンスのコストが高い

HIPは、高圧と高温に耐える特殊な装置を必要とし、その購入と維持には高額な費用がかかる。さらに、このプロセスでは高温を維持するために多大なエネルギーを必要とするため、生産コスト全体が上昇する可能性がある。

加工できる材料の範囲が限られる

HIPは通常、金属やセラミックに使用されるが、ポリマーや高温・高圧に弱いその他の材料の加工には適さない場合がある。このため、プロセスの汎用性が制限され、所望の材料特性を達成するために追加の加工方法が必要になる場合があります。

材料の残留応力

HIPは、材料に残留応力を発生させ、亀裂や変形の原因となることもあります。これらの応力は、プロセス中の不均一な加熱や冷却、あるいは圧力の不均一な印加によって生じる可能性があります。この問題を軽減するには、残留応力を緩和し、材料が所望の仕様を満たすようにするための後処理方法が必要になる場合があります。

結論として、HIPは材料を高密度化する上でいくつかの利点がある一方で、考慮すべき欠点もあります。これには、装置とメンテナンスのコストが高いこと、処理できる材料の範囲が限られていること、材料に残留応力が発生する可能性があることなどが挙げられます。これらの制限を理解することで、エンジニアや研究者は、HIPを使用するタイミングや、特定の用途にプロセスを最適化する方法について、十分な情報に基づいた決定を下すことができます。

冷間静水圧プレス(CIP)の概要

冷間静水圧プレス (CIP) は、粉末をさまざまなサイズや形状の部品に成形し、圧縮する方法です。このプロセスは、高温で行われる熱間静水圧プレス(HIP)とは異なり、室温と低圧で行われます。

CIPの仕組み

CIPでは、材料を加圧流体(通常は水)の浴槽に浸し、静水圧容器を使用してあらゆる方向から圧力をかけます。加圧により材料が圧縮され、材料に存在する空隙や空洞が除去されます。この工程では、材料に均一な圧力を加える柔軟なゴム型を利用する。金型は圧力容器内の作動液に入れられ、通常は10,000~60,000psiの高圧が作動液に加えられ、材料に均一に分散されます。

CIPの利点

CIPは、高いレベルの均一性、強度、密度を持つ部品を製造できるため、航空宇宙、医療、防衛などの重要な用途に理想的な技術として好まれています。さらに、CIPは、他の技術では困難な複雑な形状の製造にも使用できます。

一軸プレスとの比較

一軸プレスとCIPは、どちらも粉末試料を圧縮する方法です。一軸プレスでは、1つの軸に沿って力を加えますが、CIPでは、試料を柔軟な袋または型に入れ、チャンバー内の液圧流体の中に入れます。液体媒体には高圧がかかり、その結果、試料にはあらゆる方向に均一な圧力がかかる。これにより、一軸プレスよりもはるかに高い圧縮度が得られるため、大きなサンプルの製造にも使用できます。

CIPの種類

現在世界的に認められているCIPには、ウェットバッグ方式とドライバッグ方式の2種類がある。ウェットバッグ技術は、粉末を金型に充填し、圧力容器の外側で密閉する。金型に粉体を充填した後、金型を圧力容器内の圧力流体中に沈める。一方、ドライバッグ技術では、金型を圧力容器内に固定する。パウダーは圧力容器に入ったまま金型に充填される。

一軸プレスに対するCIPの利点

CIPは、より均一な製品特性、より高い均質性、より精密な完成品寸法の制御を提供します。完成品の形状やサイズに柔軟性があり、より長いアスペクト比が可能です。粉末の圧縮が改善されることで高密度化が進み、CIPは異なる特性や形状の材料を処理することができる。最後に、CIPはサイクルタイムを短縮し、生産性を向上させることができる。

結論として、CIPは粉体を様々なサイズや形状の部品に成形し、圧縮するために使用される強力な技術です。CIPは、一軸プレスと比較していくつかの利点があり、重要な用途の高品質材料を製造するのに適した技術です。

CIPの利点

冷間等方圧プレス(CIP)は、他の類似プロセスと比べていくつかの利点があります。CIPの重要な利点の一部を以下に示します:

均一な強度

CIPはあらゆる方向に均等に圧力を加えるため、均一な強度の材料が得られます。この均一な強度は、材料をより効率的かつ効果的にします。

多用途性

CIPは、他の製造方法では困難な複雑な形状の成形が可能です。また、品質を損なうことなく、大型の材料も製造できます。

耐食性

CIPは、材料の耐食性を向上させ、他のほとんどの材料よりも長寿命につながります。

機械的性質の向上

CIPは、延性や強度などの機械的特性を向上させます。

粉末冶金に最適

CIPは、粉末冶金の焼結ステップの直前に行われる成形ステップに使用されます。複雑な形状や寸法の製造によく使用されます。

耐火金属の製造

CIPは、タングステン、モリブデン、タンタルなどの耐火性金属の製造に使用されます。これらの金属は融点が高く、耐摩耗性に優れています。

スパッタリングターゲットの製造

CIPは、酸化インジウム・スズ(ITO)粉末を大型セラミック・プリフォームに圧入し、一定の条件下で焼結させることができる。この方法により、理論的には密度95%のセラミックターゲットを製造することができる。

自動車への応用

CIPは、ベアリングやオイルポンプギアなどの自動車部品の製造に使用されています。

焼結の高速化

冷間等方圧加圧成形品は、グリーン強度が高いため、他の材料よりも高速で焼結することができます。

要約すると、CIPは類似の製造工程に比べて多くの利点があるため、ますます普及しています。その汎用性、複雑な形状の製造能力、機械的特性の向上により、高品質で複雑な部品を求める製造企業にとって、CIPは優れた選択肢となっています。

CIPの短所

冷間等方圧加圧(CIP)は、機械加工や焼結の前に粉末材料を固体の均質な塊に圧縮する効果的な方法です。しかし、CIPにはいくつかの欠点があり、用途に応じてこの方法を選択する前に考慮する必要があります。

高温材料には不向き

CIPの主な欠点の一つは、最適な特性を得るために高温を必要とする材料には適さないことである。これは、CIPが室温で材料に圧力を加えることに依存しているため、材料を圧縮できる範囲が制限されるためです。その結果、CIPは、金属、合金、セラミックなど、高温処理が必要な材料には適さない。

不要な気孔の混入

CIPは、材料に不要な空隙を生じさせ、その機械的特性に悪影 響を与える可能性がある。これは、CIP処理中に加えられる圧力によって、材料内に空隙が形成され、強度や耐久性が低下する可能性があるためです。材料に導入される空隙の程度は、粉末の品質、工具の設計、CIP工程で加えられる圧力など、いくつかの要因に左右されます。

複雑な形状の限界

CIPは、あらゆる形状の部品に適しているわけではありません。薄いタイルのような単純な形状の部品の製造には限界がある。これは、CIP工程で加えられる圧力が、圧力勾配による不均一な粒子充填をもたらし、複雑な形状の部品に歪みや亀裂を生じさせる可能性があるためです。

限られた圧力範囲

CIPのもう一つの欠点は、圧力範囲が限られていることです。CIPは通常、約200MPaから400MPaの圧力範囲に制限されている。これは、それ以上の圧力になると、より専門的な装置が必要になり、CIP工程で使用する工具の変形や故障を引き起こす可能性があるためです。

まとめると、CIPは用途によっては有用な技法であるが、いくつかの欠点があるため、用途に応じてこの方法を選択する前に考慮する必要がある。

HIPとCIPの比較

熱間等方圧加圧(HIP)と冷間等方圧加圧(CIP)は、高密度材料を製造するために一般的に使用される2つの方法です。この2つの違いは、実施温度にあります。ここでは、HIPとCIPの主な違いをご紹介します:

温度と圧力

HIPは高温高圧で行われ、CIPは室温で行われる。HIPでは、材料はまず金型に入れられ、その後高熱と圧力にさらされ、より緻密で均一な組成になります。また、高温により、材料に残存する空隙や欠陥を除去することができる。一方CIPでは、材料をフレキシブルな容器に入れ、四方から高圧をかける。

密度と均一性

HIPは、CIPに比べてより高密度で均一な組成の材料を製造する。HIPの高温と高圧により、材料に残存する空隙や欠陥が除去され、より均一な密度と欠陥の減少が得られます。CIPでは、HIPに比べて密度が低い材料が製造されますが、製造される材料は依然として密度が均一で、欠陥が少ないレベルです。

用途

HIPは航空宇宙産業で高性能合金やセラミックの製造によく使用され、CIPは電子産業で使用されるようなセラミック部品の製造によく使用されます。これは、HIPがより強く、高温・高圧に強い材料を製造するためで、航空宇宙用途に適している。一方、CIPは、密度は低いが均一な材料を製造するため、電子機器用途に適している。

コストと時間

HIPは、CIPに比べてより高価で時間のかかるプロセスである。これは、高温と高圧を必要とし、維持にコストがかかるためである。一方、CIPは室温で実施され、高温・高圧を必要としないため、HIPに比べて低コストで迅速なプロセスである。

まとめると、HIPとCIPにはそれぞれ長所と短所があり、どちらを選択するかは用途の具体的な要件による。HIPは、より強度が高く、高温・高圧に強い材料を製造するため、航空宇宙用途に適している。CIPは、密度は低いが均一な材料を製造するため、電子機器用途に適している。しかし、CIPはHIPに比べ、安価で迅速なプロセスである。

結論

どちらも熱間等方圧加圧(HIP)と冷間等方圧加圧(CIP) にはそれぞれ長所と短所があります。HIPはより高価なプロセスですが、より優れた機械的特性を持つ高品質の製品が得られます。一方、CIPは、複雑な形状の大規模生産に使用できる、より費用対効果の高いソリューションです。最終的に、HIPとCIPのどちらを選択するかは、アプリケーションの特定の要件に依存します。HIPは航空宇宙、医療、原子力産業で一般的に使用され、CIPは自動車やエレクトロニクス産業で好まれます。

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス