アーク溶解

概念と分類

電気アーク炉溶解は、電気エネルギーを利用して主要な熱源となる電気アークを発生させる高度な電熱冶金技術です。この方法は、その精度と溶解プロセスの制御のため、実験室環境において極めて重要です。電気アーク炉による溶解の分類は、主に直接加熱と間接加熱という2つの異なる加熱方法を中心に展開されます。

直接加熱では、電極と金属チャージの間に電気アークが確立され、電気エネルギーが熱エネルギーに効果的に変換され、材料が直接加熱されます。この方法はさらに、非真空直接加熱と真空自己消費型アーク溶解に細分化され、それぞれ特定の冶金学的要件と材料特性に合わせて調整される。

一方、間接加熱は、2つのグラファイト電極間に発生する電気アークを使用し、金属電荷を間接的に加熱する。この方法は、より制御された均一な熱分布を必要とする材料に特に有利であり、コンタミネーションのリスクを最小限に抑え、最終製品のより高い純度を保証します。

直接加熱方式と間接加熱方式の選択は、溶解される金属の種類、希望する純度レベル、特定の実験室条件など、さまざまな要因に影響される。各方法には独自の利点があり、異なる冶金用途に適しているため、現代の実験室実務における電気アーク炉溶解の多用途性と戦略的重要性が強調されます。

直接加熱アーク溶解

直接加熱アーク溶解では、電極と装入物の間にアークが発生し、材料を直接超高温に加熱します。この方法の特徴は、効率的であることと、熱を直接材料に伝え、溶解プロセスを促進することである。アーク溶解炉の主な構成要素には電気溶接機があり、これは大型の変圧器として機能し、標準電圧(220Vまたは380V)を低電圧だが大電流に変換する。この大電流は、正極と負極の瞬間的な短絡によってアークを発生させるために利用される。

形成されたアークは自立放電現象であり、消火を防ぐための高電圧を必要とせず、安定した燃焼を維持することができる。この安定性は、安定した効率的な溶解に不可欠である。電極で遮蔽されている場合、アークの電圧を高くして溶解プロセスを促進することができるが、これには炭素、シリコン、マンガンなどの元素が酸化するリスクもある。

大規模なアーク生産では、通常、熱損失を最小限に抑え、エネルギー効率を最適化する低電流が必要とされる。このプロセスは、電極を深く入浴させることでさらに強化され、より徹底的で迅速な電荷の溶融が保証される。この方法は汎用性があり、非真空環境でも、自己消費アーク溶解のための真空条件下でも適用でき、実験設定や産業用途に柔軟性を提供します。

間接加熱アーク溶解

間接加熱アーク溶解では、2つのグラファイト電極間に電気アークを発生させます。アークが電荷に直接接触する直接加熱方式とは異なり、間接加熱はアークから電荷への輻射による熱伝達に依存します。この構成は、間接電気アーク炉と呼ばれることが多い。

2つの電極間に形成される電気アークは、溶融される材料に直接接触しません。その代わり、熱は主に輻射によって装入物の上面に伝わります。この輻射熱が電荷を伝導し、電荷を上から下へ徐々に溶かす。この方法では、熱伝達の効率は直接加熱方式に比べて低くなるものの、電荷が均一に加熱されることが保証される。

間接加熱では2つの電極を使用することで、制御された環境を提供し、直接接触や急速加熱に敏感な特定の材料に有益な場合があります。このセットアップはまた、溶融プロセスをよりよく制御できるため、溶融物の正確な温度制御と均一性が重要な用途に適しています。

| 側面 | 詳細 |

|---|---|

| 電極構成 | アークを発生させるために、2つのグラファイト電極が使用されます。 |

| 熱伝達メカニズム | 熱は、アークから電荷の表面への放射を通して伝達される。 |

| 利点 | 制御された加熱を提供し、敏感な材料に適している。 |

| 短所 | 直接加熱方式に比べて熱伝達効率が低い。 |

間接加熱アーク溶解は、特定の合金や反応性金属の溶解など、材料の完全性と純度を維持することが最も重要な場合に特に有利です。

溶解シーケンス

実験室での溶解順序は、いくつかの重要な要因を注意深く考慮する必要がある細心のプロセスです。これらの要因には、耐火性金属の溶融特性、材料の酸化性、蒸発の可能性、関係する物質の密度などが含まれます。

耐火金属の溶解

タングステンやモリブデンなどの耐火性金属は、融点が高いため独特の課題をもたらします。溶融プロセスでは、材料の完全性を損なう可能性のある加熱不足や過熱を避けるため、温度を正確に制御する必要があります。

酸化性

溶融する材料の酸化性も重要な要素です。一部の金属は酸素との反応性が高く、溶融物を汚染する酸化物の形成につながる可能性があります。酸化を最小限に抑え、最終製品の純度を維持するために、真空溶解などの技術がしばしば採用されます。

蒸発

溶融プロセス中の蒸発は、重大な材料損失をもたらし、また溶融物の組成に影響を及ぼす可能性がある。これを軽減するため、真空や不活性ガス環境などの方法を用いて、蒸発速度を低下させる条件を作り出す。

密度

溶融される材料の密度は、溶融物の流動と混合に影響を及ぼす可能性がある。例えば誘導溶解では、電磁攪拌効果を材料の密度に基づいて調整し、均質性を確保して偏析を防ぐことができる。

要約すると、溶解シーケンスは複雑なプロセスであり、成功裏に高品質の結果を得るためには、これらの要因を十分に理解し、注意深く管理する必要があります。

誘導溶解

コンセプトと原理

真空誘導溶解(VIM)は、真空条件下で電荷を加熱するために電磁誘導を採用しています。この技術は、誘導加熱の原理と真空の制御された環境を活用し、正確な溶融を実現します。

-

誘導加熱:このプロセスでは、コイル内に交番磁場を発生させ、溶融する導電性材料に渦電流を誘導します。この渦電流が材料内で直接熱を発生させ、材料の溶融につながります。この方法により、効率的かつ局所的な加熱が保証され、エネルギー損失が最小限に抑えられ、溶融プロセスの制御が強化されます。

-

真空環境:真空条件下での操業は、VIMにとって極めて重要である。真空環境は、酸化や汚染の原因となる大気ガスを排除します。これは、高純度を保証し、不要な化学反応を防ぐため、反応性の金属や合金の溶解に特に有益です。真空はまた、材料の沸点を下げるのに役立ち、蒸気圧の高い金属の溶解を容易にします。

これらの原理の組み合わせにより、VIMは汚染を最小限に抑えた高品質の溶融を実現し、高純度合金や特殊金属の製造に適した方法となっている。

誘導溶解の特徴

誘導溶解には、他の溶解方法とは異なるいくつかの特徴があります。電磁誘導加熱 コイルを流れる交流電流が磁場を発生させ、金属チャージ内に電流を誘導して加熱します。この方法は、効率的かつ局所的な加熱を保証し、エネルギー損失を最小限に抑え、溶解プロセスの制御を強化する。

もうひとつの特筆すべき特徴は電磁攪拌.この現象は、溶融金属内の誘導電流がそれ自身の磁場を作り出し、溶融プール内の循環運動をもたらすことで発生する。この攪拌作用は、合金組成の均一性を促進し、元素の均一な分布と不純物の除去を助けるために有益である。

メルトプールの小さなメルトプール表面積 は、誘導溶解の効率と清浄性に寄与するもう一つの特徴である。溶融金属を限られた空間に閉じ込めることで、溶融金属が大気にさらされるのを減らし、酸化やその他の汚染を最小限に抑えることができる。この側面は、高純度合金や反応性金属の製造に特に有利である。

最後に、誘導溶解の特徴は次のとおりである。環境への優しさ.このプロセスは、制御された条件下で最小限の排出で操業されるため、従来の溶解方法と比較して汚染の発生が少ない。ソリッドステートIGBT周波数変換と包括的な保護機構を備えた先進的な誘導炉の使用は、この技術の環境持続性をさらに高めます。これらの炉には過電流保護、水不足保護、過熱保護などの機能が設計されており、装置の信頼性だけでなく環境基準への準拠も保証しています。

プロセス段階

誘導溶解プロセスは綿密に編成された一連の段階であり、それぞれが最終製品の品質と純度を確保する上で重要な役割を果たします。工程は、装入、溶解、精錬、注湯の4つの主要段階に分けることができます。

-

チャージング:この初期段階では、原料(チャージ)を誘導炉に装入します。溶融金属の組成と品質に直接影響するため、チャージ材料の選択は非常に重要です。材料は通常、事前に計量され、一貫性を確保するために事前に混合されます。

-

溶解:チャージが所定の位置に置かれると、誘導コイルが磁場を発生させてチャージ内に電流を誘導し、チャージを加熱して溶融させます。この段階は電磁攪拌が特徴で、溶融金属を均質化し、均一な加熱を促進します。

-

精錬:金属が溶けた後、不純物を取り除くために精錬工程を経る。これには脱酸、脱硫、脱ガスなど様々な技術が含まれます。誘導炉の真空環境は、不純物を混入させる大気ガスの存在を最小限に抑えることで、このプロセスを助けます。

-

注湯:最終段階では、精錬された溶湯を鋳型やインゴット型に流し込む。注湯工程は、汚染を避け、金属が正しく凝固するように注意深く制御されなければならない。注湯の温度と速度の選択は、気孔や収縮などの欠陥を防ぐために非常に重要です。

これらの各段階は、最終製品が純度、組成、および機械的特性について要求される仕様に適合するよう、細心の注意を払って管理されます。

るつぼの選択

適切なるつぼを選択することは細心のプロセスであり、汚染防止と熱安定性の両方を確保するために、さまざまな要因を慎重に考慮する必要があります。現代のるつぼは、主に黒鉛で構成された高度な複合材料であり、独自の構造的配置と材料組成を活用して、さまざまな用途で要求される厳しい性能要件を満たします。

るつぼには、さまざまなサイズ、形状、および構成があり、幅広い産業ニーズに対応しています。るつぼは、ティーカップのように小さなものから、数トンの金属を保持できる容器のように大きなものまであります。設計の多様性により、炉構造内に固定することも、注湯作業のために簡単に取り外せるように設計することもできます。るつぼは、燃料焚き炉、電気抵抗炉、誘導炉など、さまざまなタイプの炉に不可欠であり、具体的な操業要件に応じて注ぎ口の有無が選択されます。

るつぼが示す多数の性能特性により、選択プロセスはさらに複雑になります。各用途には、るつぼが効果的に機能しなければならない操作上の境界を定義する、固有の温度、化学、および物理的パラメーターのセットがあります。例えば、誘導炉で使用されるるつぼは電磁力に耐える必要があり、燃料燃焼炉で使用されるるつぼは直接的な熱暴露に耐える必要があります。

利用可能なるつぼの種類と材料が広範囲に及ぶため、特定の操作に最適なるつぼを選択することは複雑で個別の作業となります。選択プロセスは、各施設で採用されている炉、合金、冶金処理、および注湯配置の独自の組み合わせに合わせて調整する必要があります。このカスタマイズにより、るつぼが最大限の性能を発揮し、金属溶解プロセスの全体的な効率と信頼性が最適化されます。

要約すると、るつぼの選択は、単に溶融金属用の容器を選択する問題ではなく、溶解作業全体の品質、安全性、および効率に影響を与える重要な決定です。したがって、金属溶解業者とるつぼサプライヤーが緊密に協力し、選択したるつぼがアプリケーションのすべての特定の要件を満たすようにすることが不可欠です。

サスペンション溶解

コンセプトと利点

懸濁溶解技術は、特に溶融材料の高純度および均質性を達成するために、実験室での溶解方法における重要な進歩を意味します。この技術では、溶融材料を懸濁状態または擬似懸濁状態に維持する必要があり、これはるつぼの汚染を防止する上で重要な要素です。溶融材料とるつぼの直接接触を排除することにより、懸濁溶解は不純物が溶融物に混入するリスクを大幅に低減します。

この方法は、活性金属、高純度金属、精密合金、高融点金属など、汚染に非常に敏感な材料に特に有利です。従来のるつぼを使用しないため、純度が向上するだけでなく、溶解プロセスの制御が容易になり、より均一で一貫性のある結果が得られます。また、溶融材料を懸濁状態に維持できるため、熱分散が促進され、局所的な過熱の可能性が低くなります。

要約すると、懸濁溶解は、特に最終製品に最高の純度と均質性が要求される用途において、研究室環境において非常に貴重なツールとなるユニークな一連の利点を提供します。

フルサスペンション誘導溶解

完全懸濁誘導溶解は、従来のるつぼを使用せず、完全に懸濁した状態で材料を溶解する高度な技術です。この方法では、電磁誘導の原理を利用して磁場を作り出し、材料を懸濁させると同時に加熱します。るつぼを使用しないため、るつぼ材料による汚染のリスクが排除され、溶融金属の最高純度と均質性が保証される。

この技術は、高純度金属や合金、またコンタミネーションの影響を受けやすい反応性金属の溶解に特に有利である。電磁場は材料を懸濁させるだけでなく、攪拌効果を誘発し、均一な加熱を促進し、局所的な過熱を防ぎます。その結果、より制御された均質な溶融物が得られ、これは精密な化学組成を必要とする用途にとって極めて重要である。

プロセスには通常、誘導コイルへの材料の初期投入、溶融を誘導するための電磁場の印加、そして最後に溶融材料の制御された注入といういくつかの段階が含まれる。プロセス全体は、酸化やその他の大気反応を防ぐため、真空または不活性ガス環境下で行われます。

フル・サスペンション誘導溶解は、冶金技術における重要な進歩であり、溶解プロセスにおいて比類のない制御と純度を提供する。その用途は、高純度と精密な制御が最優先される航空宇宙、エレクトロニクス、特殊合金など、さまざまな産業に及んでいます。

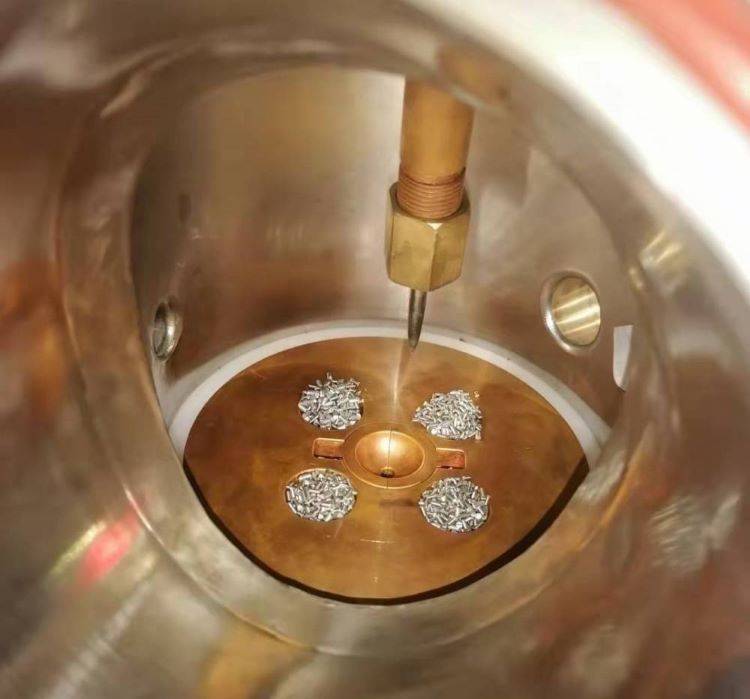

コールドクルーシブル誘導溶解

コールドクルーシブル誘導溶解(CCIM)は、金属を溶解するために交流電磁場内で水冷銅るつぼを使用する高度な技術です。この方法は、高純度材料にとって極めて重要なコンタミネーションを防止できる点で特に有利です。

水冷式銅るつぼは、しばしば「コールドるつぼ」と呼ばれ、電磁場によって発生する強い熱にもかかわらず、冷えた状態を保つように設計されている。この冷却機構により、従来のるつぼ溶解法では大きな懸念事項であった、るつぼ自体が汚染源となることがありません。

交番電磁場は、るつぼを取り囲む誘導コイルによって生成される。この磁場は金属チャージ内に渦電流を誘導し、抵抗によって熱を発生させる。このプロセスは非常に効率的で、溶解条件を正確に制御できるため、純度と均質性を維持するために慎重な取り扱いを必要とする材料に最適です。

CCIMの主な利点のひとつは、るつぼ材料から不純物を導入することなく、反応性金属や高純度金属を溶解できることである。このため、航空宇宙産業やエレクトロニクス産業向けの高度な合金や材料の生産など、汚染が重大な問題となる用途で特に有用です。

要約すると、コールドクルーシブル誘導溶解は、汚染のない溶解環境を提供する高度な技術を活用し、高純度の金属および合金を追求する上で不可欠なツールとなっています。

アプリケーション

懸濁溶解技術は、溶融材料を懸濁液または準懸濁液の状態に保つ独自の方法であるため、いくつかの特殊な用途において特に有利です。この方法により、るつぼの汚染が効果的に排除され、最終製品の高純度と均質性が保証されます。

懸濁溶解の主な用途のひとつは、以下の処理である。活性金属.これらの金属は、酸素やその他の大気ガスとの反応性が高いため、汚染物質にさらされることなく溶解できる環境が必要です。懸濁溶解はそのような環境を提供し、チタンやジルコニウムのような金属にとって理想的な選択となります。

もうひとつの重要な用途は高純度金属.懸濁溶解ではるつぼ材料が使用されないため、不純物が溶融物に溶出する危険性がありません。このため、半導体製造やその他のハイテク産業で使用される金属に適しています。

懸濁溶解はまた、次のような用途にも採用されている。精密合金.制御された環境と、外部汚染のない均質な溶融物を維持する能力により、合金組成の精密な制御が可能になり、これは特定の機械的および化学的特性を持つ合金の作成に不可欠です。

最後に、この技術は次のような場合に貴重である。高融点金属.必要な高温に耐えられない可能性のある従来のるつぼを必要とせずにこれらの金属を溶解する能力は、溶解プロセスを効率的かつ安全に実施できることを保証します。タングステンやタンタルのような非常に高い融点を持つ金属は、この方法から大きな恩恵を受けます。

要約すると、懸濁溶解は多用途で強力な技術であり、特に高純度、精密な制御、極端な温度に耐える能力を必要とする材料に適しています。