成膜の多様性

多様な成膜

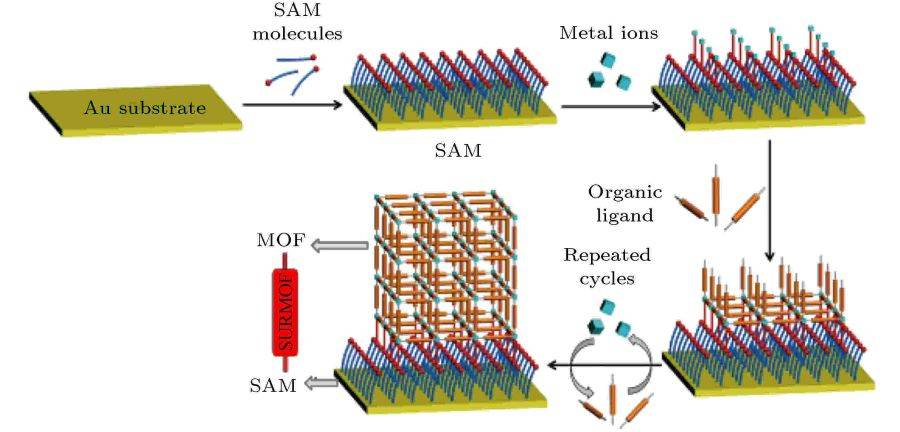

CVD(Chemical Vapor Deposition:化学気相成長法)は、金属膜、非金属膜、多成分合金膜など、さまざまな膜を成膜することができます。様々な原料ガスの流れを精密に制御することで、成膜される膜の組成を高精度に制御することができ、グラデーション膜、多層単結晶膜、複雑な多層構造膜の作成が可能です。組成、膜厚、界面のマッチングを制御することで、高度な多層膜システムのマイクロアセンブリが容易になる。

さらにCVDは、他の方法では困難な高品質の結晶の作製に優れている。例えば、窒化ガリウム(GaN)やリン化ホウ素(BP)のような膜は、卓越した純度と結晶性で合成できる。これらの材料は、エレクトロニクス、オプトエレクトロニクス、先端半導体デバイスへの応用に不可欠であり、そのユニークな特性は性能と機能性の向上に貢献します。

| フィルムタイプ | 用途 |

|---|---|

| 金属膜 | 導体、集積回路、圧電ドライブ |

| 非金属膜 | 絶縁体、半導体デバイス |

| 多成分合金 | 先端半導体デバイス、オプトエレクトロニクス |

このように多様な膜を成膜できることは、CVDが研究・工業の両分野で幅広く応用できることを裏付けており、次世代材料やデバイスの開発における基盤技術となっている。

成膜効率

速い成膜速度

化学気相成長法(CVD)による膜の形成速度は、しばしば毎分ミクロン単位で測定されるほど高速である。この速度は毎分数ミクロンから数百ミクロンに及ぶこともあり、成膜方法としては最速の部類に入る。この効率性により、液相エピタキシー(LPE)や分子線エピタキシー(MBE)といった他の成膜技術にはない、均一な組成を持つ多数の膜を同時に成膜することができる。

| 側面 | CVD | LPE | MBE |

|---|---|---|---|

| 成膜速度 | 数ミクロン~数百/分 | より遅い | より遅い |

| 均一な組成 | 高い | 可変 | 可変 |

| コーティングの複雑さ | 複雑な形状のコーティングが可能 | 限定的 | 限定的 |

CVDの高い成膜速度は、コーティングの迅速かつ大量生産を必要とする産業にとって特に有利です。この方法は、短納期を保証するだけでなく、高い均一性と品質を維持できるため、スピードと一貫性が重要な用途に適しています。

作業条件とコーティング品質

様々な条件下で均一なコーティング

大気圧または低真空の条件下では、化学気相成長法(CVD)は、複雑な形状のワークピースを均一にコーティングする能力に優れています。この方法では、コーティングが突起の周囲にしっかりと密着するため、物理的気相成長法(PVD)よりも優れた一貫した仕上がりが得られます。様々な形状に対応できるCVDの汎用性は、ワークの形状に関係なく、ガスフローと反応速度を均一に維持できることに起因する。

気相輸送に依存するため不均一性に悩まされる可能性のあるPVDとは対照的に、CVDは化学反応を利用してコーティング材料を堆積させます。その結果、より制御された均一な成膜プロセスが実現します。CVDは、さまざまなワークの形状やサイズに適応できるため、自動車、航空宇宙、半導体製造など、精密で一貫性のあるコーティングを必要とする業界にとって理想的な選択肢となります。

さらに、CVDプロセスの低圧環境は、欠陥や不純物の形成を最小限に抑え、コーティングの品質と均一性をさらに高めます。これは、マイクロエレクトロニクスデバイスや先端材料の製造など、高い精度と信頼性が重要な用途に特に有利です。

接着強度

化学気相成長(CVD)のプロセスは、反応ガス、反応生成物、基材の相互拡散が特徴で、優れた密着強度を実現する上で重要な役割を果たします。この拡散メカニズムにより、蒸着膜は基材によく密着するだけでなく、耐摩耗性や耐食性に優れた表面強化膜の形成に不可欠な強固な界面を形成します。

CVDによって達成される密着強度は、相互に関連するいくつかの要因の結果である:

-

界面での相互拡散:反応ガスと基板との相互作用により、界面に拡散層が形成される。この層は結合剤として作用し、フィルムと基板間の機械的・化学的結合を強化する。

-

化学反応:蒸着プロセス中に起こる化学反応は、熱力学的に安定で、基板とフィルムの両方に強く結合する化合物を作り出すことができる。これらの化合物は、全体的な接着強度に寄与する。

-

熱安定化:CVDに含まれる高温は、強い共有結合の形成を促進し、低温で形成される弱い結合に比べて、機械的ストレスや環境要因に対する耐性が高い。

-

微細構造の完全性:拡散プロセスは、フィルムの微細構造が連続的で、接着力を弱める欠陥がないことを保証する。均一で欠陥のない微細構造は、高い接着強度を維持するために非常に重要である。

特にフィルムが過酷な条件に耐えなければならない用途では、良好な接着強度の重要性はいくら強調してもしすぎることはない。例えば、切削工具の製造では、皮膜と工具基材が強固に密着することで、高い機械的応力や熱サイクル下でも皮膜が無傷であることが保証される。同様に、耐腐食性コーティングでは、良好な密着性が皮膜の剥離を防ぎ、下地材料を化学的攻撃から保護します。

まとめると、CVDによって達成される密着強度は、化学的相互作用、熱プロセス、微細構造形成の多面的な結果であり、高性能な表面強化膜の製造に不可欠なものである。

蒸着膜の品質

高純度と結晶性

化学気相成長法(CVD)では、ある種の膜の成長温度は膜材料の融点よりもかなり低い。このような低温成長条件下では、反応ガスやリアクター壁面に存在する不純物は最小限の反応性を示します。この特性により、非常に純度が高く、結晶性に優れた膜を成膜することができる。

低温領域は、膜構造の完全性を維持する上で極めて重要である。反応ガスと外来物質との相互作用を最小化することで、このプロセスは、得られる膜が汚染物質を含まないだけでなく、整然とした結晶格子を持つことを保証する。この高度な結晶性は、フィルムの機械的・電気的特性に不可欠であり、精密で安定した材料特性を必要とする用途に適している。

さらに、このような高純度・高結晶性を低温で実現できるため、CVDで効果的に成膜できる材料の範囲が広がる。この汎用性は、半導体や航空宇宙分野など、材料の完全性と性能が最優先される産業で特に有利である。

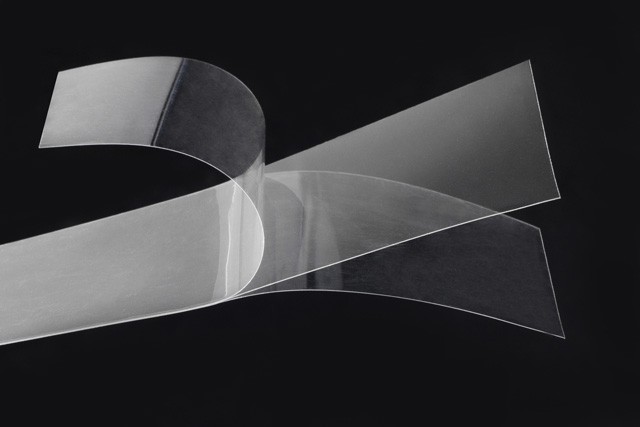

滑らかな蒸着面

化学気相成長法(CVD)は、液相エピタキシー法(LPE)のような他の成膜技術とは一線を画す特徴である、滑らかな成膜表面を作り出すことに優れています。CVDによって達成される平滑性は、均一で制御された成長プロセスに寄与するいくつかの重要な要因に起因する。

第一に、CVDは高飽和度と高核生成率の条件下で作動する。これは、前駆体ガスが高濃度であり、核生成サイトの密度が高いことを意味する。これらの核生成サイトは成膜面全体に均一に分布しているため、巨視的に滑らかな表面が得られる。核生成サイトが均一であるため、膜の成長が一定に保たれ、表面の凹凸が最小限に抑えられる。

さらに、CVDにおける分子(原子)の平均自由行程は、LPEにおけるそれよりも著しく大きい。この自由行程の拡大により、分子の空間分布をより均一にすることができ、これは平滑な成膜表面を維持するために極めて重要である。自由行程が大きいと、分子の衝突の可能性が低くなるため、粗面や凹凸の形成が最小限に抑えられる。

| パラメータ | CVD | LPE |

|---|---|---|

| 核生成速度 | 高い | 低い |

| 核生成密度 | 高い | 低い |

| 分子自由行程 | 大きい | 小さい |

| 表面均一性 | 高い | 低い |

CVDでは、高い核生成率、高い核生成密度、大きな分子自由行程が組み合わさって、平滑な成膜表面の形成に寄与する。この平滑性は、美観上有利であるだけでなく、マイクロエレクトロニクスや光学で要求されるような機能性コーティングの性能にとっても重要である。

まとめると、高飽和度、高核生成率、より大きな分子自由行程など、CVDのユニークな操作パラメーターは、非常に滑らかな成膜表面を作り出すことを可能にする。この能力は他の成膜法に比べて大きな利点であり、蒸着膜の品質と性能を向上させる。

応用と限界

低放射線損傷

低放射線損傷は、先端電子デバイス、特に金属酸化物半導体(MOS)の製造において重要な特性です。この特性により、動作条件下でもデバイスの構造的完全性と性能が損なわれることはありません。化学気相成長(CVD)プロセスで達成される最小限の放射線損傷は、MOSデバイスの機能と信頼性に不可欠な高品質の半導体膜の作成を可能にします。

MOS製造の文脈では、低放射線損傷特性は、温度、圧力、反応ガスの組成などの蒸着パラメータを注意深く制御することによって達成される。これらのパラメータは、放射線損傷の原因となる膜内の欠陥や不純物の形成を最小限に抑えるよう、綿密に調整される。その結果、MOSデバイスの効率的な動作に不可欠な、高純度で結晶性の高い半導体膜が得られる。

さらに、低放射線損傷の特徴は、MOSデバイスに有益なだけでなく、他の半導体用途にも広がっている。例えば、高性能の太陽電池、LED、その他のオプトエレクトロニクスデバイスの製造が可能になる。放射線損傷を最小限に抑えた膜を作ることができるため、これらのデバイスは長期間にわたって効率的に動作し、放射線に起因する欠陥による性能劣化の可能性を減らすことができる。

まとめると、化学気相成長法で成膜された膜の放射線損傷の少なさは、さまざまな半導体デバイスの製造に不可欠な要素である。これは、現代の電子アプリケーションの厳しい要求を満たす高品質の膜を実現するために、蒸着パラメーターを正確に制御することの重要性を強調している。

高温の限界

化学気相成長法(CVD)には多くの利点がありますが、主に必要とされる反応温度が高いという欠点がないわけではありません。一般的に、CVDプロセスは1000℃前後の温度で作動し、特定の基板材料の融点を超えることがあります。この厳しい温度要件は、適切な基板の選択を大幅に制限し、さまざまな状況でのCVDの応用を制限する。

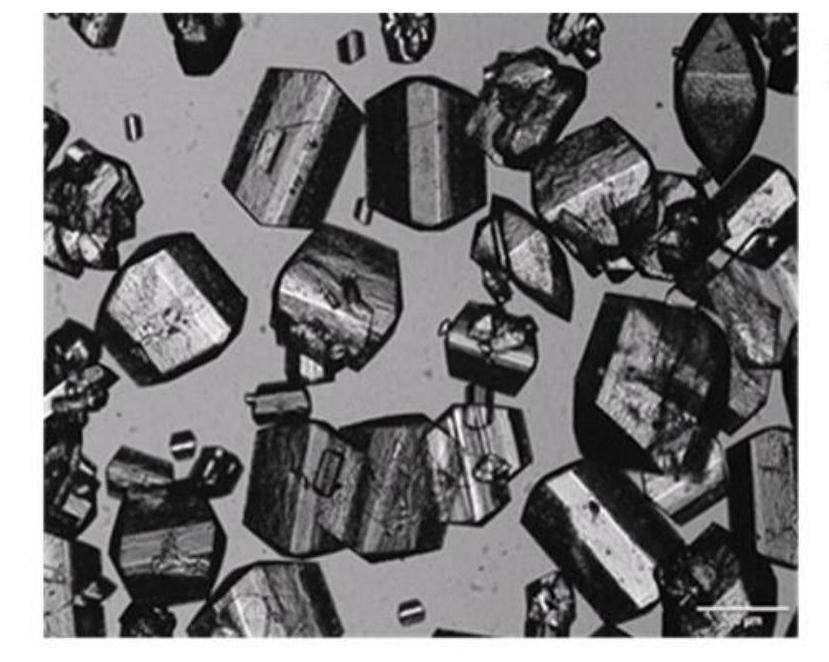

例えば、窒化チタン(TiN)のような耐高温材料でさえ、このような高温による悪影響を免れることはできない。このような高温に長時間さらされると、粗大粒が形成され、材料内に脆性相が発生する可能性がある。これらの構造変化は、基材の全体的な性能と完全性を低下させ、機械的特性を損なう可能性がある。

さらに、CVDプロセスに伴う高温は、材料マトリックス内の元素の拡散を促進する。例えば、CVDで炭化チタン(TiC)をコーティングした超硬工具の場合、マトリックスから炭素が外側に拡散する可能性がある。過剰な拡散が起こると、脱炭層が形成される。この層は、靭性と曲げ強度の低下を特徴とし、工具の耐久性と寿命に大きな影響を与える。

このような課題を軽減するためには、CVD工程における成膜温度、処理時間、元素添加の厳密な管理が不可欠です。これらのパラメーターを注意深く管理することで、高温による悪影響を最小限に抑え、蒸着膜の性能を最適化することが可能です。

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 精密加工用CVDダイヤモンド切削工具ブランク