真空炉のリーク検知

リーク検知の方法

真空炉のメンテナンスにおいて、リーク検知はシステムの完全性と効率を保証する重要なプロセスです。この目的には、ブロー方式と吸引ノズル方式の2つの方法が採用されます。

ブロー方式ブローイング法 は、まず炉室内を真空にする入念な手順が必要です。炉内が十分に空気になったところで、外部からヘリウムガスを導入する。ヘリウムガスは小さく非反応性のガスであるため、微小なリークにも容易に浸透し、正確な検出が可能です。この方法は、完全に排気できるシステムの漏れを特定するのに特に有効で、炉の気密性を総合的に評価することができる。

一方吸引ノズル法 は、試験対象物を排気できないシナリオに合わせたものです。この方法では、漏れが疑われる箇所を局所的に真空にする専用のノズルを使用します。この局所的な吸引をかけることで、漏れがあれば周囲の空気を吸い込み、それを検知して分析することができる。この技術は、完全な真空引きが現実的でない、あるいは不可能なシステムにとって非常に貴重であり、さまざまな運用状況におけるリーク検知のための柔軟なソリューションを提供する。

どちらの方法も真空炉のメンテナンスに不可欠なツールであり、それぞれ異なる操作要件や制約に対応しています。

不活性ガスリーク検知

不活性ガスのリーク検知は真空炉システムの完全性を維持する上で重要な側面です。フィルム(シャボン玉)リーク検知と真空リーク検知です。

フィルム(シャボン玉)リーク検知は、簡単で迅速な方法で、特に高圧不活性ガスリークに効果的です。この技術では、漏れを示す液体を疑わしい部分に塗布する。気泡が形成されれば、漏れの存在を示す。この方法は、リークを素早く視覚的に確認するのに特に有効である。

一方、真空リーク検査は、より正確なアプローチを提供する。この方法では、液体窒素または液体アルゴンの貯蔵システムを真空炉から隔離し、システム全体が真空状態にあることを確認する。その後、ヘリウム質量分析計を使ってシステム内のリークを検出する。このプロセスにはいくつかのステップが必要です:

-

隔離と排気:外部ガスバルブを閉じ、外部液体ガスシステムを蒸発器から切り離す。貯蔵タンク、真空炉、減圧および再チャージ配管は、真空炉の抽出システムを使って排気されます。

-

減圧:リチャージされた貯蔵タンクは減圧され、炉本体のリチャージバルブが手動で開かれます。

-

真空状態:バックフィルバルブが開き、バックフィルタンクが大気圧まで減圧されると、真空炉はラインからのガス除去を開始します。このプロセスは、システム全体が真空状態になるまで続けられます。

-

リークテスト:その後、ヘリウム質量分析計を使ってシステムのリークテストを行い、システム内のあらゆる裂け目を正確に検出します。

これらの方法により、不活性ガスの漏れが迅速に特定され、対処されるため、真空炉運転の効率と安全性が維持されます。

真空炉における排気問題

排気不良の一般的な原因

真空炉が効果的に排気されない場合、機械的なポンプシステムの機能性と密閉性に焦点を当て、系統的に評価することが極めて重要です。いくつかの潜在的な問題が潜んでいる可能性があり、それぞれに特有の診断アプローチが必要です。

まず、ドアシールに損傷や摩耗の兆候がないか点検する。ドアシールが損傷していると、真空の完全性が著しく損なわれ、排気不良につながる可能性があります。炉の構造自体からの漏れもよくある原因です。これらの検知は困難ですが、対処することが重要です。一般的なリーク検出法には、炉室を排気して炉外にヘリウムガスを供給するブローイング法や、試験体を排気できない場合に適したサクションノズル法があります。

さらに、高温ゾーンの汚染が排出の妨げになることもある。汚染物質の発生源は、前プロセスの残留物質や環境要因などさまざまです。定期的なメンテナンスと高温ゾーンの徹底的な清掃は、この問題を軽減するのに役立ちます。

まとめると、真空炉の排気不良に対処するには、破損したシールのチェック、漏れの検出と修正、高温ゾーンの汚染防止など、多面的なアプローチが必要です。

真空炉における過剰なガス放出

過剰ガス放出の原因の特定

真空炉内の過剰なガス放出は様々な原因から生じる可能性があり、それぞれに特有の診断アプローチが必要です。真空炉システム内の汚染物質 は主な原因であり、多くの場合、メンテナンスまたはクリーニングプロセス中に混入します。これらの汚染物質はシステムの適切な真空維持能力を著しく阻害し、ガス放出の増加につながります。

もうひとつの潜在的な原因は部品の材質や洗浄工程の変化.処理される材料や使用される洗浄方法が変更された場合、以前には存在しなかった新しいガスや残留物が導入される可能性があります。このような変化は炉内の均衡を乱し、予期せぬガス放出につながる可能性があります。

真空ポンプの問題 の問題も、過剰なガス放出の一般的な原因です。真空ポンプは真空システムの心臓部であり、運転に必要な低圧環境を維持する役割を担います。ポンプが最適に機能していないと、ガスを効果的に除去できず、ガスが蓄積して過剰に放出される可能性がある。

問題を診断するには真空ポンプの性能をチェックする.これには、ポンプに摩耗や損傷の兆候がないか点検し、指定されたパラメーター内で作動していることを確認し、すべてのシールと接続部が無傷であることを確認することが含まれます。ポンプを徹底的に評価することで、過剰なガス放出の原因がポンプにあるかどうかを突き止めることができます。

| 潜在的な原因 | 診断アプローチ |

|---|---|

| 真空オーブンシステム内の汚染物質 | メンテナンスと洗浄プロセスの検査、システム内の異物チェック |

| 部品材料またはプロセスの変更 | 材料または洗浄方法の最近の変更を検討し、ガス放出への影響を評価する。 |

| 真空ポンプの問題 | ポンプの性能を点検し、摩耗、損傷、適切なシーリングをチェックする。 |

これらの潜在的な原因を体系的に評価することで、過剰なガス放出の根源を効果的に特定し、適切な是正措置を実施することができます。

真空炉における最終真空の問題

極限真空不良の原因

真空炉の最終真空不良は、エア漏れ、ガス漏れ、排気システムの異常機能、ホットゾーン内の汚染など、いくつかの一般的な問題に起因する可能性があります。これらの要因は、最適な性能と処理材料の完全性にとって極めて重要な真空レベルを達成・維持する炉の能力を阻害します。

最終真空度が低いことを示す主な兆候のひとつに、部品の顕著な変色があります。この変色は、炉の真空の完全性を損なう様々な汚染物質や漏れに起因することがあります。例えば、ろう付け、焼結、脱脂、脱ワックスなどのプロセスは、特に炉の温度が2,200°F (1,204°C)を超えるか、部品の大部分がバインダーを使用している場合に、真空度が低下しやすくなります。

最終真空度低下の根本原因を診断するには、圧力上昇率テストが不可欠です。このテストは真空炉のリニアリークレートの測定に役立ちます。線形リーク率が仕様外であることが判明した場合、炉にリークが発生していることを示し、さらなるリーク検出テストが必要となります。しかし、リーク率が許容範囲内であれば、焦点は排気システムに移る。排気システムは、通常のアウトガス条件下で真空レベルを維持し、規定の真空レベルに効率よく到達するために重要な役割を果たします。

リークや排気システムの問題が除外された場合、高温ゾーンの汚染が原因である可能性が高くなります。カーボン残渣、溶けたはんだペースト、余分なろう合金などの汚染物質は、クリーンアップ作業の効果に大きな影響を与えます。既知の汚染物質に応じて時間、温度、圧力のパラメーターを調整することは、クリーンアップを成功させる上で極めて重要です。定期的かつ徹底的なクリーンアップ作業は、残留水分を除去し、リーク率を低下させることで、炉の最終的な真空度を高めます。

全体として、高温ゾーンを清潔に保つことは、最適な真空レベルを達成・維持し、炉を効率的かつ効果的に運転するために不可欠です。

真空炉における部品の変色

部品変色の原因と解決策

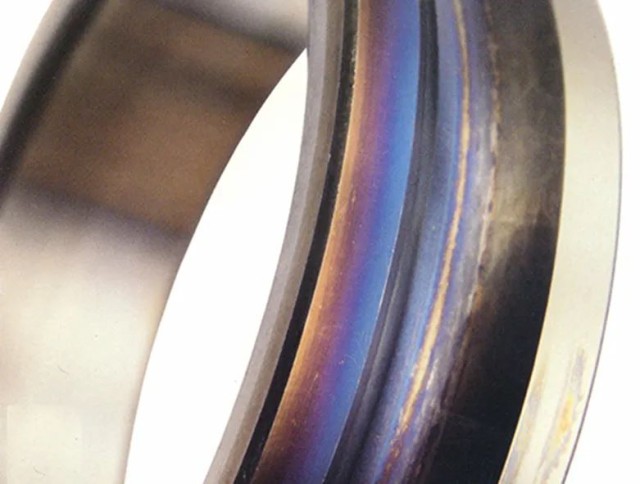

真空炉における部品の変色は微妙な問題であり、炉環境における様々な根本的問題のシグナルとなり得ます。変色スペクトルは一般的に黄色から黒色まであり、それぞれの色相が汚れの性質と程度を示す明確な手がかりとなります。

例えば、黄色の変色は残留空気や水蒸気のような軽い汚染物質の存在を示唆することが多く、一方、黒色の変色は油やその他の重い汚染物質の深刻な浸入を示すことがあります。この色のグラデーションは、問題の診断に役立つだけでなく、必要な是正措置の緊急度を測るのにも役立ちます。

変色を軽減するには、多面的なアプローチが推奨される。炉室の徹底的な清掃など、定期的なメンテナンスが最も重要です。さらに、ヘリウムリーク検査を実施することで、リークを効果的に特定・隔離し、内部環境が汚染されないようにすることができます。このような事前対策は変色を防ぐだけでなく、真空炉の全体的な効率と寿命を向上させます。