要するに、焼結が必要なのは、成形だけでは機能的な強度がなく、壊れやすい圧縮された粉末形状しか作られないからです。焼結は、個々の粉末粒子を融合させることによって、この「グリーン」部品を固体で耐久性があり、冶金的に結合した部品に変える熱処理プロセスです。

成形が材料に形状を与えるのに対し、最終的な強度、密度、構造的完全性を与えるのは焼結プロセスであり、これはあらゆるエンジニアリング用途に必要とされます。焼結がなければ、成形された部品は単なる弱く保持された粉末形態であり、機能部品ではありません。

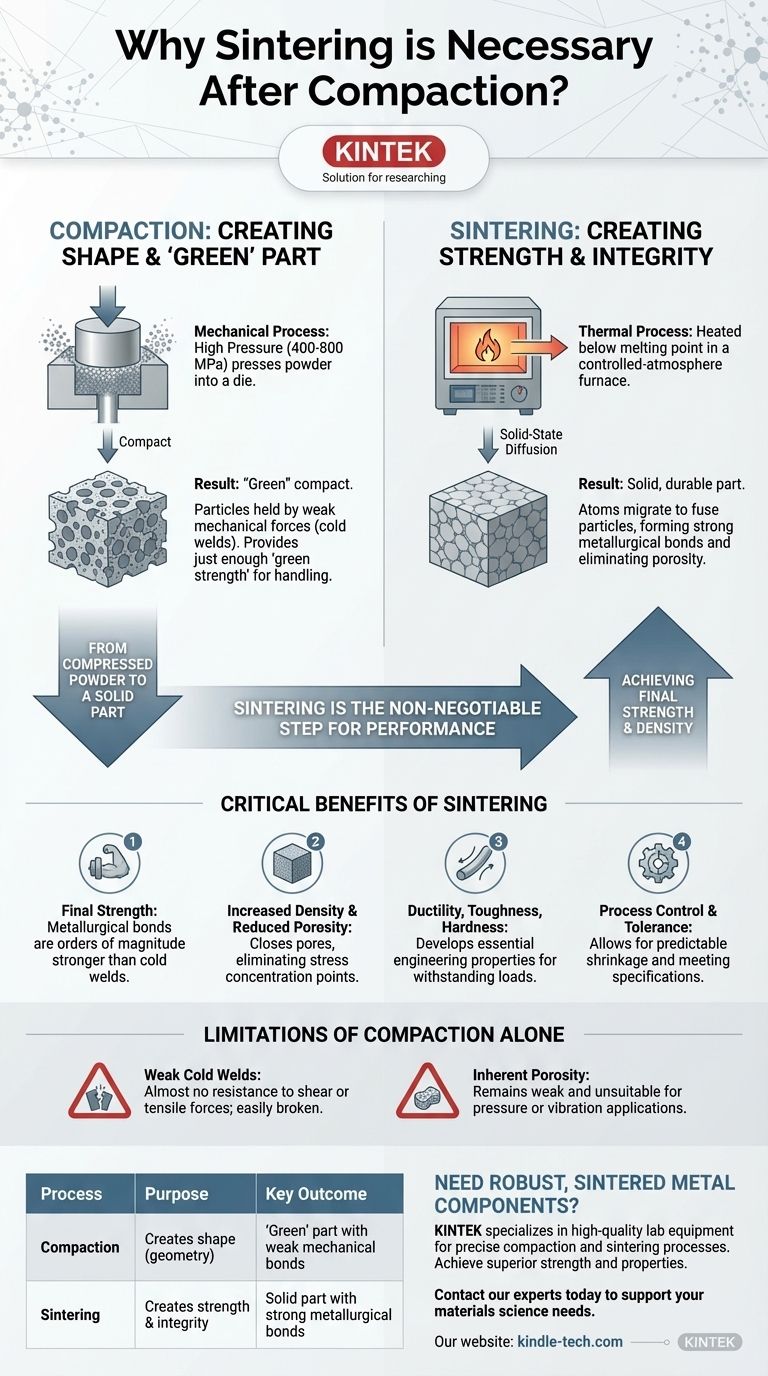

圧縮された粉末から固体部品へ

焼結の必要性を理解するためには、まず粉末冶金プロセスの各ステップの後に材料がどのような状態にあるかを認識する必要があります。これら2つの段階は、根本的に異なる目的を果たします。

「グリーン」部品:成形の結果

成形は機械的プロセスです。金型内で金属粉末を圧縮し、粒子を密接に接触させるために高い圧力(通常400〜800 MPa)が使用されます。

これにより、「グリーンコンパクト」として知られるものが作成されます。粒子は、主に接触点でのコールドウェルド(冷間溶接)という弱い力によって互いに保持されます。

これは、部品が崩れることなく焼結炉に搬送・移動できるだけの「グリーン強度」を提供します。しかし、固体金属部品が持つ強度、延性、靭性は全くありません。

焼結による変態:冶金結合の形成

焼結は熱処理プロセスです。グリーンコンパクトは、材料の融点未満の温度で制御雰囲気炉内で加熱されます。

この高温で、固相拡散と呼ばれるプロセスが始まります。原子が個々の粒子の境界を越えて移動し、それらが融合し合うようになります。この拡散により、粒子接触点で成長する「ネック」が形成され、強力な冶金結合が作成されます。個々の粒子は本質的に融合し、内部の気孔ネットワークが劇的に減少した固体で一貫した塊を形成します。

性能にとって焼結が不可欠な理由

グリーン部品は、実際のいかなる用途にも使用できません。焼結は、機能的な金属部品を定義する本質的な特性を付与するステップです。

最終的な強度と密度の達成

焼結の主な目的は強度を生み出すことです。このプロセス中に形成される冶金結合は、成形によるコールドウェルドよりも桁違いに強力です。このプロセスにより、成形後に残った多くの気孔が閉鎖され、部品の密度もさらに高まります。気孔は材料構造における応力集中点であり本質的な弱点であるため、この気孔の除去は極めて重要です。

不可欠な材料特性の開発

単なる強度を超えて、焼結は延性、靭性、硬度などの他の重要なエンジニアリング特性を発達させます。グリーン部品は脆く、わずかな力で破壊されます。焼結部品は、機械的負荷、変形、衝撃に耐えることができます。

主な制限の理解

成形だけに頼ることは、その根本的な物理的制限により、実行可能な製造戦略ではありません。

コールドウェルドの弱さ

成形は物理的な接触と弱い機械的インターロックを作成するだけです。これらの結合は、せん断力や引張力に対する抵抗がほとんどありません。グリーン部品はしばしば手で引き裂くことができます。

固有の多孔性

極端な圧力下であっても、成形では粒子間に常に気孔のネットワークが残ります。この多孔性は、部品を弱くし、圧力、振動、または重大な負荷にさらされる可能性のある用途には不向きです。

プロセスコントロールの必要性

焼結は高度に制御されたプロセスです。酸化を防ぎ、所望の量の拡散が発生するように、温度、時間、炉の雰囲気を正確に管理する必要があります。この制御により、予測可能な収縮が可能になり、最終部品が必要な寸法公差と性能仕様を満たすことが保証されます。

この理解をあなたの目標に応用する

この2段階プロセスは共生関係にあり、それぞれの段階が他方ではできないタスクを実行します。

- 部品の形状と初期形状が主な焦点である場合: 成形は、最終特性が発達する前に、コンポーネントの正味形状、複雑さ、初期密度を定義するための重要なステップです。

- 機械的性能と最終的な完全性が主な焦点である場合: 焼結は、粉末形態を強力で耐久性のある機能的なエンジニアリング材料に変換するための不可欠なステップであり、用途に対応できる状態にします。

結局のところ、成形は材料に形状を与えますが、焼結はそれを固体で完成した部品としての強度と有用性を与えるものです。

要約表:

| プロセス | 目的 | 主な結果 |

|---|---|---|

| 成形 | 形状(ジオメトリ)の作成 | 弱い冶金結合を持つ「グリーン」部品 |

| 焼結 | 強度と完全性の作成 | 強力な冶金結合を持つ固体部品 |

実験室または生産ライン向けに堅牢な焼結金属部品が必要ですか?

KINTEKは、正確な成形および焼結プロセスに必要な高品質の実験装置と消耗品を提供することを専門としています。当社の専門知識により、エンジニアリング用途で要求される優れた強度、密度、材料特性を達成できます。

粉末冶金および材料科学のニーズをサポートする方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空は熱伝達にどのような影響を与えますか?研究室で正確な温度制御をマスターしましょう

- FJI-H14の活性化に動的真空を伴う加熱システムが必要なのはなぜですか?ピーク吸着性能を確保する

- 高純度三酸化アンチモンの高温化学反応器の機能とは?精密加工ガイド

- 熱分解炉はどのように機能するのか?熱分解の力を解き放つ

- アルジロダイト電解質におけるファーネスの役割とは?高性能相形成のための必須ツール

- 真空圧はどのくらいにすべきですか?アプリケーションに合った適切な範囲を見つける

- 焼結温度の経験則とは何ですか?材料に最適なバランスを実現する

- マグネシウム蒸気の凝縮および結晶化段階における温度制御が重要なのはなぜですか?安全性を確保する