薄膜成膜において、真空は単なる条件ではなく、極めて重要な実現要因です。 真空環境は2つの基本的な理由から不可欠です。それは、膜を汚染する大気ガスを除去すること、そしてコーティング材料が供給源から基板まで妨げられることなく移動できるようにすることです。この純度と粒子輸送の制御こそが、最終的なコーティングの構造的完全性と望ましい性能を保証するものです。

薄膜の品質は、最終的にはそこに存在しないものによって定義されます。真空は、プロセスを妨害する可能性のある不要な大気分子を除去するために不可欠であり、純粋で緻密な膜を構築するために必要なコーティング粒子の制御された直線的な移動を可能にします。

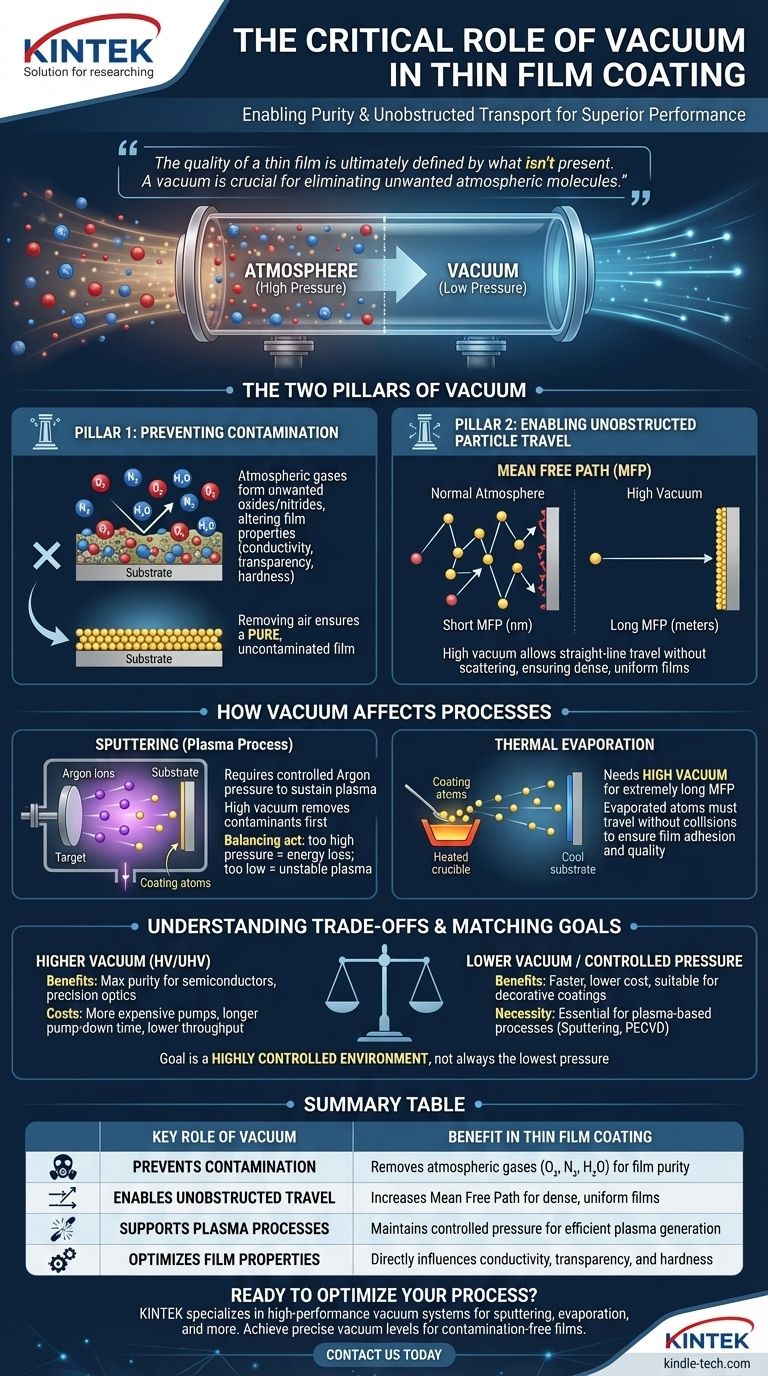

薄膜成膜における真空の二つの柱

真空の必要性は、純度の達成と効率的な粒子移動の実現という二つの主要な目的に焦点を当てることで理解できます。

第一の柱:汚染の防止

私たちの周りの空気は、主に窒素と酸素、水蒸気、その他の微量元素が混ざり合った高密度の混合物です。

成膜チャンバー内に残されたこれらの大気分子は、成長中の膜に必然的に取り込まれます。

これにより、酸化物や窒化物などの不要な化合物が形成されます。この汚染は、膜の望ましい特性を劇的に変化させ、電気伝導性、光透過性、または機械的硬度に悪影響を及ぼします。空気を除去することは、純粋で汚染のない膜を作成するための最初のステップです。

第二の柱:妨げられない粒子移動の実現

コーティングを形成するためには、供給源材料の個々の原子または分子がチャンバー内を移動し、基板上に着地する必要があります。

この移動は直線である必要があります。これを支配する概念は、平均自由行程(MFP)です。これは、粒子が他のガス粒子と衝突するまでに移動できる平均距離です。

通常の雰囲気では、MFPはナノメートル単位で非常に短いです。高真空では、MFPはチャンバー自体よりも長く、数メートルに及ぶことがあります。これにより、コーティング粒子が散乱したりエネルギーを失ったりすることなく、基板に直接到達することが保証されます。

真空が特定の成膜プロセスに与える影響

基本的な原理は同じですが、理想的な真空レベルとその役割は、成膜技術によって異なります。

スパッタリングおよびプラズマプロセスの場合

スパッタリングは完全な真空では行われません。まず、大気中の汚染物質を除去するために高真空が作成されます。次に、不活性プロセスガス(通常はアルゴン)が少量、制御された量で導入されます。

この制御された低圧環境は、プラズマを発生させ、維持するために必要です。プラズマのイオン化されたアルゴン原子が供給源材料に衝突し、原子を「スパッタリング」して基板に向かって飛ばします。

ここでの真空レベルはバランスが重要です。圧力が高すぎると、スパッタリングされた原子がアルゴン原子と頻繁に衝突しすぎてエネルギーを失い、緻密な膜を形成できません。圧力が低すぎると、プラズマを効率的に維持するのに十分なアルゴン原子がありません。

熱蒸着の場合

熱蒸着では、材料がるつぼで加熱されて蒸発し、チャンバー内を移動して、より冷たい基板上に凝縮します。

このプロセスは、極めて長い平均自由行程に大きく依存します。蒸発した原子が残留する空気分子と衝突しないように、高真空が必要です。

このような衝突は、蒸発した原子を冷却したり散乱させたりし、高品質で密着性の高い膜を形成するのに十分なエネルギーを持って基板に到達するのを妨げます。

トレードオフの理解

適切な真空レベルを選択することは、単に可能な限り低い圧力を目指すことではなく、技術的および経済的な決定です。

高真空のコスト

より高いレベルの真空(高真空または超高真空)を達成するには、ターボポンプやクライオポンプなどのより高度で高価な装置が必要です。

さらに、これらの低い圧力に到達するには、「排気時間」として知られる大幅に長い時間がかかります。これはスループットを直接低下させ、サイクルあたりの運用コストを増加させます。

「過剰な」真空の問題

スパッタリングで述べたように、一部の重要なプロセスは機能するために特定のガス圧力を必要とします。プラズマ強化技術の場合、完全な真空は使用できません。

目標は常に可能な限り最高の真空ではなく、汚染物質のない、特定のプロセスに必要な正確な圧力を持つ高度に制御された環境を作成することです。

目標に合わせた真空レベルの調整

必要な真空レベルは、最終的な膜の望ましい特性と使用される成膜方法によって完全に決定されます。

- 高純度膜(例:半導体や精密光学部品)に重点を置く場合: 反応性ガスによる汚染を最小限に抑えるため、より高い真空レベル(HVまたはUHV)が不可欠です。

- 標準的な金属コーティング(例:装飾目的)に重点を置く場合: 適度な真空レベルで十分な場合が多く、膜品質、プロセス速度、コストのバランスが取れています。

- プラズマベースのプロセス(例:スパッタリングやPECVD)を実行している場合: 初期排気後、プラズマを効率的に維持するために必要な、特定のガスに最適なプロセス圧力を達成することが目標です。

最終的に、真空を制御することは、薄膜が生まれる基本的な環境を制御することであり、その最終的な品質と性能を直接定義します。

要約表:

| 真空の主要な役割 | 薄膜コーティングにおける利点 |

|---|---|

| 汚染の防止 | 大気ガス(O₂、N₂、H₂O)を除去して酸化物/窒化物形成を防ぎ、膜の純度を確保します。 |

| 妨げられない移動の実現 | 平均自由行程を増加させ、コーティング粒子が基板に直接移動できるようにし、緻密で均一な膜を形成します。 |

| プラズマプロセスのサポート | アルゴンなどの不活性ガスによる効率的なプラズマ生成を可能にすることで、スパッタリングやPECVDの制御された圧力を維持します。 |

| 膜特性の最適化 | 最終的なコーティングの電気伝導性、光透過性、機械的硬度に直接影響を与えます。 |

薄膜成膜プロセスを最適化する準備はできていますか?

KINTEKでは、スパッタリング、熱蒸着、その他のコーティング技術向けに調整された真空システムを含む、高性能ラボ機器を専門としています。当社のソリューションは、半導体、光学部品、装飾コーティングのいずれに取り組んでいる場合でも、汚染のない高品質な膜に必要な正確な真空レベルを達成するのに役立ちます。

今すぐお問い合わせください。お客様の具体的な要件について話し合い、当社の専門知識がお客様の研究所の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 真空熱処理焼結ろう付け炉