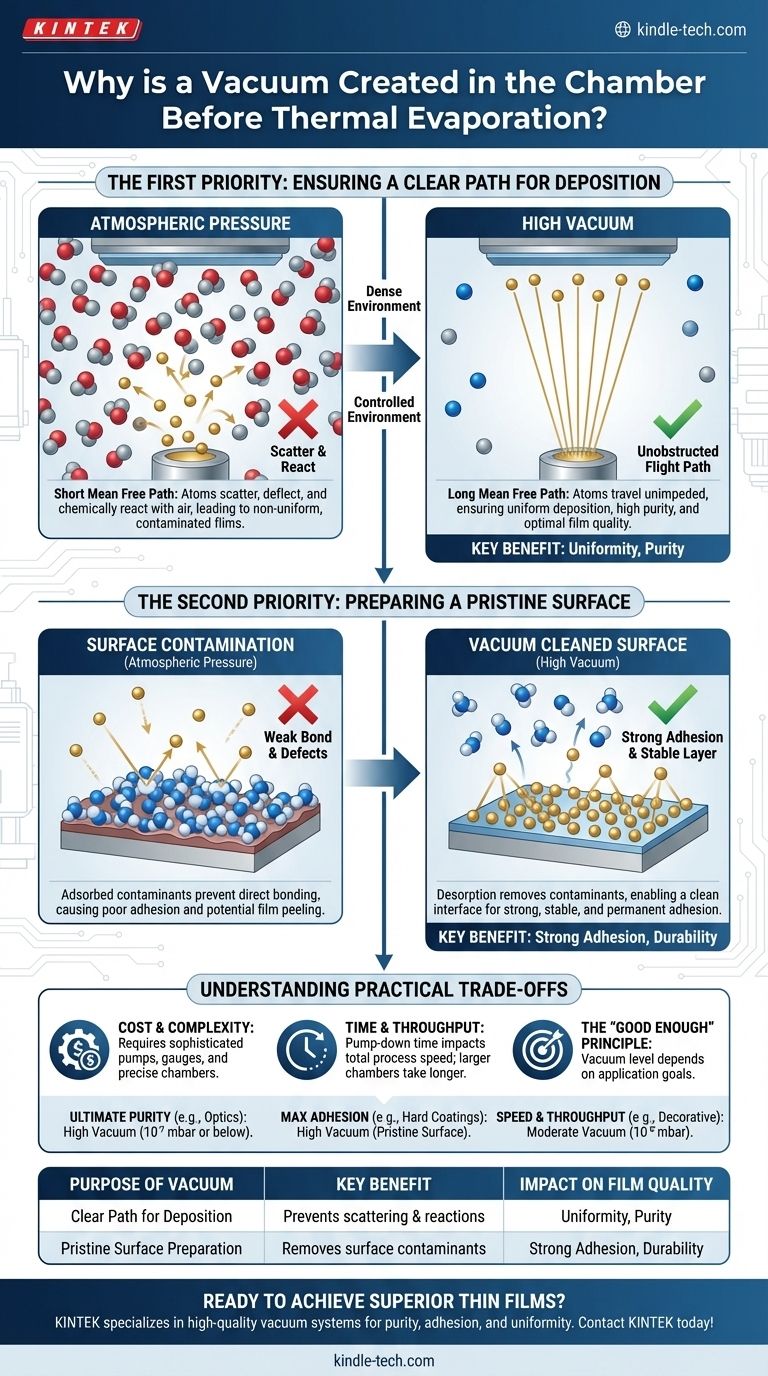

熱蒸着チャンバー内に高真空状態を作り出すのには、2つの根本的な理由があります。蒸発した材料がターゲットまで明確で妨げられない飛行経路を持つことを保証するためと、材料が着地するための完全にクリーンな表面を準備するためです。真空がなければ、蒸発した原子は空気分子と衝突して散乱し、均一なコーティングを妨げます。また、汚染された表面では、新しい膜が剥がれたり、重大な欠陥が生じたりします。

真空の核心的な目的は、単に空気を取り除くことではなく、高度に制御された環境を確立することです。それは、大気圧下のチャンバーの混沌とした汚染された空間を、個々の原子が予測可能に移動し、完全に結合できる清浄な環境に変え、最終的な膜の品質、純度、密着性を保証します。

最優先事項:成膜のための明確な経路の確保

経路が明確でなければならない理由を理解するには、単一の蒸発原子の移動を考える必要があります。大気圧下では、この移動は不可能です。

平均自由行程の概念

平均自由行程とは、原子または分子が他の原子または分子と衝突するまでに移動できる平均距離のことです。

通常の空気圧の密な環境では、この距離は信じられないほど短く、ナノメートルスケールです。蒸発した原子は、衝突によって軌道から外される前に、移動を開始することさえできません。

ほとんどすべてのガス分子を取り除くことで、高真空は平均自由行程を劇的に増加させ、材料源とターゲット基板間の距離よりもはるかに長くします。

不要な衝突と反応の防止

高品質の膜には、妨げられない経路が不可欠です。残留ガス分子(窒素や酸素など)との衝突には、2つの負の作用があります。

第一に、衝突は蒸発した原子を散乱させ、直線経路から逸脱させます。これにより、膜は不均一になり、密度が低下します。

第二に、高温で反応性の高い蒸発材料は、飛行中に残留ガスと化学反応を起こす可能性があります。例えば、純粋な金属が望ましくない酸化物を形成し、最終的な膜を汚染してその特性を変化させる可能性があります。高真空は、これらの汚染物質を許容レベルまで最小限に抑えます。

第二の優先事項:清浄な表面の準備

たとえ原子が完璧に到達したとしても、その着地は同様に重要です。肉眼ではきれいに見える表面も、分子レベルでは吸着した汚染物質の混沌とした風景です。

表面汚染の問題

大気圧下では、すべての表面は空気中の分子、主に水蒸気、窒素、酸素の薄い層で覆われています。

この汚染層は障壁として機能し、到達した蒸発材料の原子が基板自体と強力で直接的な結合を形成するのを妨げます。

真空が基板を洗浄する方法

真空を作り出すことで、これらの不要な分子が表面から脱着、つまり放出され、分子レベルで効果的に洗浄されます。

このプロセスにより、蒸発した原子が到達したときに、真にクリーンな基板に着地し、直接的で強力な結合を形成する準備が整います。

密着性と膜品質への影響

最終的な目標は、永久に密着し、その機能を果たす膜です。

クリーンで真空処理された表面は、強力な密着性と安定した構造の層の形成を可能にします。それがなければ、成膜された膜は密着性が悪く、剥がれたり剥がれ落ちたりする可能性が高くなります。

実践的なトレードオフの理解

高真空の達成と維持は不可欠ですが、プロセスのコスト、時間、複雑さに影響を与える重要な考慮事項が伴います。

コストと複雑さ

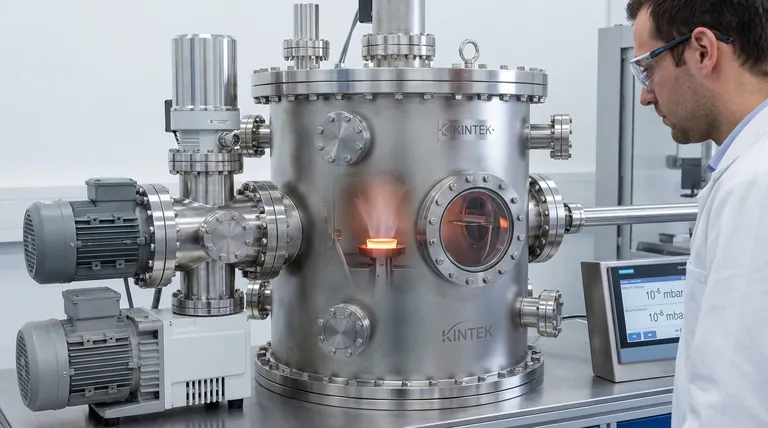

高真空システムには、複数の種類のポンプ(粗引きポンプやターボ分子ポンプなど)、ゲージ、精密に設計されたチャンバーを含む、高度で高価な機器が必要です。これらの機器の操作と保守には専門知識が求められます。

時間とスループット

チャンバーを大気圧から高真空(例:10⁻⁶ mbar)まで排気するのに、瞬時にはできません。この「排気時間」は、全プロセス時間の大部分を占める可能性があり、製造スループットに直接影響します。チャンバーが大きかったり、ガスを放出する材料(アウトガス)を使用したりすると、この時間は長くなります。

「十分な品質」の原則

必要な真空レベルは、用途によって完全に異なります。10⁻⁵~10⁻⁷ mbarという一般的な範囲がこれを示しています。プラスチックの装飾的な金属コーティングには中程度の真空で十分かもしれませんが、精密レンズ用の光学コーティングには、純度と性能を確保するためにはるかに高い真空が求められます。

目標に合った適切な選択をする

目標とする真空レベルは、最終的な膜の望ましい特性に直接結びつけるべきです。

- 究極の純度と性能が主な焦点である場合(例:光学、半導体):汚染物質を最小限に抑え、衝突のない経路を確保するために、より高い真空(低圧、10⁻⁷ mbar以下)が優先されます。

- 最大の密着性と耐久性が主な焦点である場合(例:硬質コーティング):清浄な基板を確保することが優先され、表面汚染物質を除去するためには高真空が不可欠です。

- 速度と高いスループットが主な焦点である場合(例:装飾コーティング):中程度の真空(約10⁻⁵ mbar)で十分な場合があり、許容できる膜品質とより速い処理時間のバランスが取れます。

最終的に、真空を制御することは、成膜された膜の基本的な品質と完全性を制御するための主要な方法です。

要約表:

| 真空の目的 | 主な利点 | 膜品質への影響 |

|---|---|---|

| 成膜のための明確な経路 | 散乱と反応を防止 | 均一性、純度 |

| 清浄な表面準備 | 表面汚染物質を除去 | 強力な密着性、耐久性 |

熱蒸着プロセスで優れた薄膜を実現する準備はできていますか?適切な真空環境は成功のために不可欠です。KINTEKでは、お客様の用途が求める純度、密着性、均一性を達成するために、真空システムや熱蒸着コンポーネントを含む高品質の実験装置を専門としています。当社の専門家が、お客様のラボの特定のニーズに最適なソリューションをご案内します。今すぐKINTEKにお問い合わせいただき、プロジェクトについてご相談ください!

ビジュアルガイド