セラミックス加工において、焼結は、もろく多孔質な粉末成形体を、高密度で強靭かつ機能的な部品へと転換させる重要な工程です。高温を精密に適用することにより、材料の微細構造を根本的に変化させ、個々の粒子を融合させて、完成品の望ましい最終特性を実現します。

「グリーン体」として知られるプレス成形されたセラミック部品は、機械的に弱く、空隙に満ちています。焼結は、この多孔性を排除し、粒子を結合・緻密化させるために不可欠な熱処理であり、それによって堅牢で高性能なセラミックが作られます。

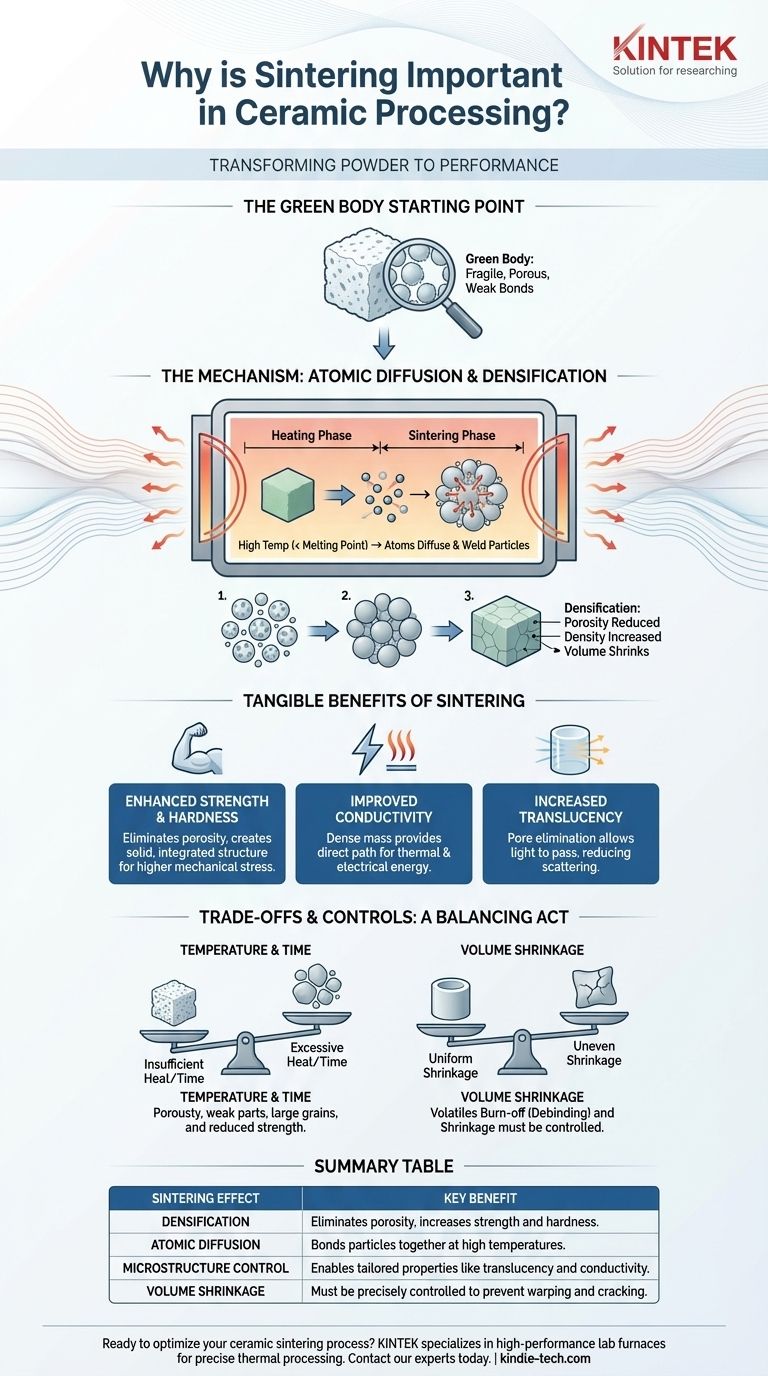

粉末から固体へ:焼結による変容

焼結は、緩く成形された形状と、完成したエンジニアード部品との架け橋となります。これは原子レベルで起こる緻密化のプロセスです。

出発点としての「グリーン体」

焼結の前に、セラミック粉末は圧力下で所望の形状に圧縮されます。この初期の物体はグリーン体と呼ばれ、チョークのようなもので壊れやすく、弱い機械的結合によってのみ保持されています。これは高い多孔性を特徴としており、粒子間にかなりの量の空隙が存在することを意味します。

焼結のメカニズム:原子拡散

グリーン体は炉に入れられ、通常は材料の融点よりも低い高温に加熱されます。この高温で、原子は隣接する粒子の境界を越えて拡散するのに十分なエネルギーを得ます。この物質移動により、粒子は効果的に接合されます。

構造的な結果:緻密化

原子が空隙を埋めるために移動するにつれて、材料内部の気孔は収縮し、徐々に排除されます。このプロセスにより、次の3つの主要な物理的変化が生じます。

- 多孔性が劇的に減少する。

- 密度が大幅に増加する。

- 部品全体が体積収縮する。

最終的な結果は、最終的な特性を決定する特定の微細構造を持つ、硬く緻密な多結晶体となります。

焼結による具体的な利点

セラミックの内部構造を変化させることにより、焼結はいくつかの重要な点でその性能特性を直接向上させます。

機械的強度と硬度の向上

焼結の主な利点は、強度と硬度の飛躍的な向上です。微小な破壊点として機能する気孔を排除することにより、このプロセスは、はるかに高い機械的応力に耐えることができる、固体で統合された構造を作り出します。

熱伝導率と電気伝導率の向上

多孔性は性能を妨げます。未焼結のグリーン体内の空気で満たされた空隙は、熱と電気の伝導性が低いです。高密度で固体の塊を作ることで、焼結は熱エネルギーと電気エネルギーが伝わるためのより直接的な経路を提供し、伝導性を向上させます。

透明度の向上

歯科インプラントや透明装甲などに使用される一部の技術セラミックスにとって、透明度は重要な特性です。気孔は光を散乱させ、材料を不透明にします。焼結中にこれらの気孔が排除されることで、光が妨げられることなく通過できるようになり、透明度が劇的に向上します。

トレードオフと制御の理解

焼結は単純な加熱プロセスではなく、重要な変数と潜在的な落とし穴を伴う、高度に制御されたエンジニアリングステップです。

温度と時間のバランス調整

最終部品の特性は、焼結温度と時間によって決定されます。不十分な熱や時間では、緻密化が不完全で、多孔質で弱い部品になります。逆に、過剰な熱や時間は、粒が大きくなりすぎる原因となり、最終的な材料強度を低下させる可能性があります。

反りや亀裂のリスク

焼結中に発生する体積収縮は避けられず、グリーン体の初期設計で考慮する必要があります。加熱、冷却、または部品の初期密度が不均一であると、この収縮が内部応力を発生させ、最終部品に反り、歪み、または亀裂を引き起こす可能性があります。

揮発性物質の除去

焼結サイクルの初期加熱段階は、プレス工程で使用されたバインダー、潤滑剤、その他の揮発性成分を燃焼させる役割も果たします。この「脱脂」は、最終部品の欠陥を防ぐために慎重に行う必要があります。

目的に合わせた焼結の最適化

特定の成果を達成するためには、焼結プロセスのパラメータを注意深く調整する必要があります。ここでプロセス制御が最も重要になります。

- 最大の強度と耐久性が主な焦点の場合: 残留多孔性を最小限に抑えるために、温度と時間を最適化し、可能な限り高い密度を目指す必要があります。

- 透明なセラミックを作成することが主な焦点の場合: 光の散乱と不透明度の主な原因である気孔をほぼすべて排除することが鍵となります。

- 正確な最終寸法を作成することが主な焦点の場合: 一貫性があり予測可能な収縮を達成するために、粉末特性と焼結サイクルを注意深く制御する必要があります。

結局のところ、焼結プロセスを習得することが、予測可能で信頼性が高く、最適化された性能を持つセラミック部品を設計するための鍵となります。

要約表:

| 焼結効果 | 主な利点 |

|---|---|

| 緻密化 | 多孔性を排除し、強度と硬度を向上させる。 |

| 原子拡散 | 高温で粒子を結合させる。 |

| 微細構造制御 | 透明度や伝導性など、調整された特性を可能にする。 |

| 体積収縮 | 反りや亀裂を防ぐために正確に制御する必要がある。 |

セラミック焼結プロセスの最適化の準備はできましたか? KINTEKは、精密な熱処理向けに設計された高性能ラボ用炉と消耗品の専門メーカーです。当社の装置は、脱脂から最終的な緻密化に至るまで一貫した結果を保証し、お客様が必要とする正確な機械的、熱的、光学的特性の達成を支援します。当社の専門家にご連絡いただき、お客様の研究所のセラミックス加工目標をどのようにサポートできるかご相談ください。

ビジュアルガイド