要するに、最も一般的な5つの熱処理プロセスは、焼なまし、焼ならし、焼入れ、焼戻し、そして浸炭硬化です。各プロセスには、金属の内部構造を操作し、それによって硬度、靭性、延性などの物理的特性を目的の用途に合わせて変更するように設計された、特定の制御された加熱および冷却サイクルが含まれます。

熱処理は、金属を漠然と「より良くする」ことではなく、その微細な結晶構造(ミクロ組織)を精密に設計し、その機能に必要な特性の特定のバランスを達成することです。

核心原理:ミクロ組織の操作

金属の特性は、その内部結晶構造、すなわちミクロ組織によって決定されます。熱処理は、この構造を変化させることによって機能します。

金属を臨界温度以上に加熱することで、既存の構造を異なる、より均一な相に溶解させます。冷却速度によって、最終的なミクロ組織、ひいてはその機械的特性が決定されます。

基礎的な「全体」処理

これらのプロセスは、金属部品の断面全体に影響を与えます。

焼なまし:最大限の軟らかさと延性を得るために

焼なましは、金属をできるだけ軟らかく、延性があり、加工しやすくするために使用されるプロセスです。多くの場合、以前の加工による内部応力を除去したり、被削性を向上させたり、金属を厳しい冷間成形に備えたりするために行われます。

このプロセスでは、金属を特定の温度に加熱し、その温度で一定時間保持した後、非常にゆっくりと冷却します。通常、炉内で冷却されます。このゆっくりとした冷却により、ミクロ組織が最も安定した応力のない状態で形成されます。

焼ならし:均一性と強度を得るために

焼ならしは、鍛造や圧延などのプロセス後に鋼に使用され、結晶粒構造を微細化し、より均一な機械的特性を生み出します。

焼なましと同様に、金属は特定の温度に加熱されます。しかし、その後炉から取り出され、静止空気中で冷却されます。この速い冷却速度は、焼なましよりも微細で強いミクロ組織をもたらし、強度と延性の良好なバランスを提供します。

焼入れ:最大限の硬度を得るために

鋼部品を可能な限り硬く、耐摩耗性にするのが目的の場合、焼入れが主要な方法です。

このプロセスでは、鋼を高温に加熱し、その後極めて急速に冷却します。この急速冷却は焼入れと呼ばれ、熱い部品を水、油、塩水などの媒体に浸すことによって行われます。これにより、ミクロ組織が非常に硬いが脆い状態であるマルテンサイトに「凍結」されます。

焼戻し:靭性を加えるために

焼入れされた部品は、実用には脆すぎる場合が多く、わずかな衝撃でも粉砕される可能性があります。焼戻しは、この脆性を低減するために焼入れ後に行われる二次プロセスです。

焼入れされた部品は、はるかに低い温度に再加熱され、一定時間保持されます。このプロセスは内部応力を緩和し、わずかな硬度と引き換えに、衝撃を吸収して破壊せずに耐える能力である靭性を大幅に向上させます。

表面に特化した処理:浸炭硬化

場合によっては、非常に硬く耐摩耗性の表面を持つが、内部または「コア」はより軟らかく靭性のある部品が必要になります。これは浸炭硬化によって達成されます。

浸炭硬化の仕組み

浸炭硬化は、金属、通常は低炭素鋼の表面を化学的に改質し、より高い硬度の「ケース」を与えるプロセス群です。これにより、優れた表面耐久性と、衝撃や衝撃に耐える延性のあるコアを持つ複合部品が作成されます。

一般的な方法は浸炭で、部品を炭素が豊富な雰囲気中で加熱します。炭素原子が表面に拡散し、その後焼入れによって硬化させることができ、低炭素のコアは影響を受けずに靭性を保ちます。

トレードオフの理解

熱処理は、相反する特性のバランスを取るゲームです。これらのトレードオフを理解することは、正しいプロセスを選択するために不可欠です。

硬度と靭性の妥協点

これは冶金学において最も基本的なトレードオフです。金属の硬度を上げると、ほぼ常に靭性が低下します。完全に焼入れされ、焼戻しされていない鋼はガラスのようです。非常に硬いですが脆いです。焼戻しは、このトレードオフを意図的に交渉する行為です。

歪みと亀裂のリスク

熱処理、特に焼入れに伴う急激な温度変化は、巨大な内部応力を誘発します。適切に制御されないと、この応力により、プロセス中またはプロセス後に部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。

プロセス制御がすべて

熱処理された部品の最終的な特性は、使用される正確な温度、保持時間、冷却速度に非常に敏感です。わずかなずれでも、劇的に異なる、望ましくない結果が生じる可能性があります。これが、熱処理が高度な熟練と精密さを要する工業プロセスと見なされる理由です。

目的に合った処理の選択

最終部品の主要な要件に基づいて選択してください。

- 加工や成形を容易にするために金属を軟化させることが主な目的の場合:最大限の応力除去と延性のために焼なましを選択してください。

- 究極の硬度と耐摩耗性(例:切削工具やベアリング面)が主な目的の場合:焼入れ(急冷)を使用するか、二重特性部品の場合は浸炭硬化を使用してください。

- 高強度と耐衝撃性のバランス(例:ハンマーや車軸)が主な目的の場合:必要なプロセスは、焼入れに続いてすぐに焼戻しを行うことです。

- 鍛造または圧延部品の構造と強度を微細化することが主な目的の場合:均一で信頼性の高い結果を得るために焼ならしを選択してください。

これらのコアプロセスを理解することで、あらゆるエンジニアリング課題に必要な精密な材料特性を指定できるようになります。

要約表:

| プロセス | 主な目的 | 主な特徴 |

|---|---|---|

| 焼なまし | 最大限の軟らかさ&延性 | 炉内でのゆっくりとした冷却 |

| 焼ならし | 結晶粒構造の微細化&均一性 | 空冷 |

| 焼入れ | 最大限の硬度達成 | 急速冷却(焼入れ) |

| 焼戻し | 焼入れ後の靭性向上 | 低温での再加熱 |

| 浸炭硬化 | 硬い表面&靭性のあるコアの作成 | 化学的な表面改質 |

研究室で精密な材料特性を実現する準備はできていますか?適切な熱処理プロセスは、アプリケーションの成功に不可欠です。KINTEKは、精密な焼なまし、焼入れ、焼戻しなどに必要な高品質のラボ用炉および装置の提供を専門としています。当社のソリューションは、一貫した信頼性の高い結果を保証するために、すべての変数を制御するのに役立ちます。今すぐ専門家にご連絡ください。お客様の研究室の特定の金属熱処理ニーズをどのようにサポートできるかについてご相談ください。

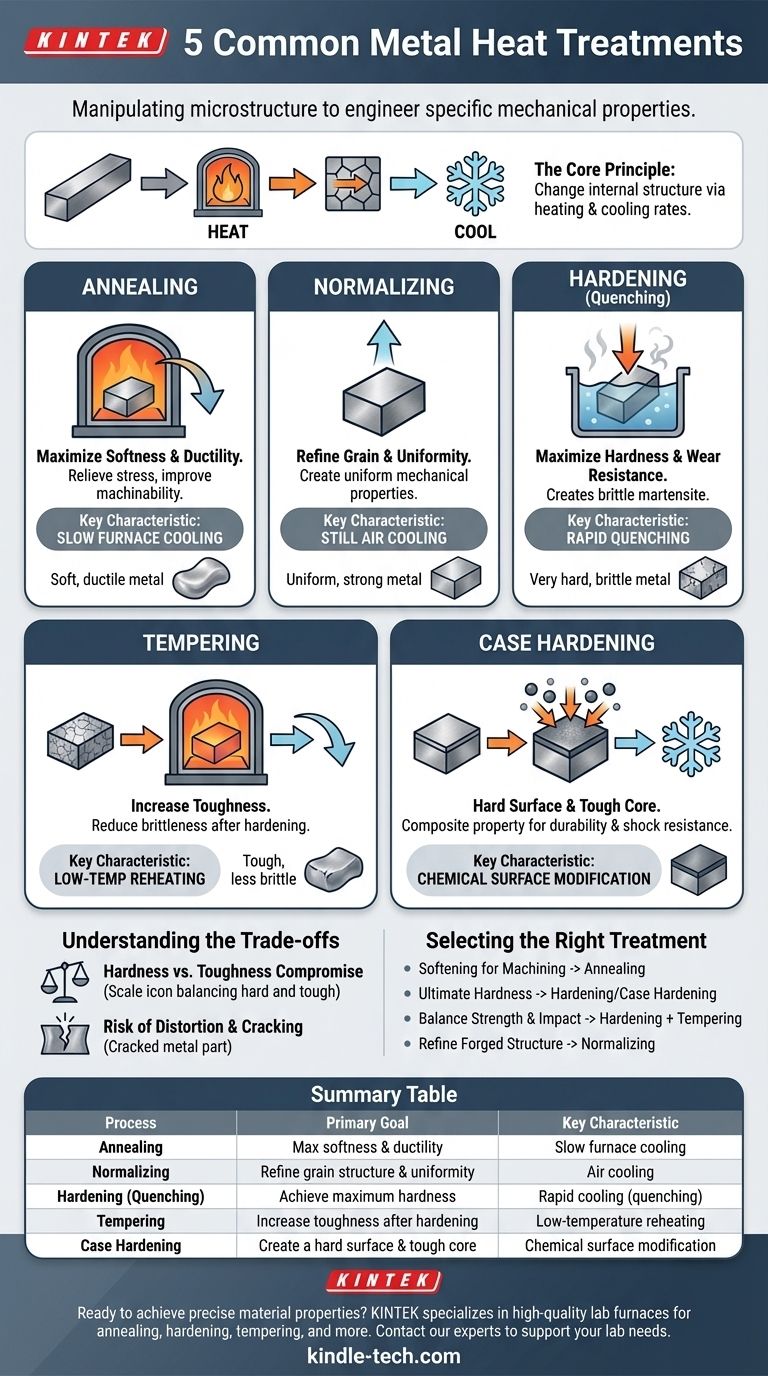

ビジュアルガイド