簡単に言うと、物理蒸着(PVD)が高真空中で行われるのは、蒸着材料が蒸発源からコーティングされる部品まで、空気中の粒子と衝突したり反応したりすることなく移動できるようにするためです。この真空は、純粋で緻密、かつ密着性の高いコーティングを作成するために不可欠な、制御された環境を作り出します。

真空の使用は単に空気を除去することだけではありません。それは絶対的な制御を達成することです。超クリーンな環境を作り出すことで、オペレーターは完全に純粋な材料を堆積させることも、特定のガスを意図的に導入して正確な特性を持つ新しい化合物を生成することもできます。

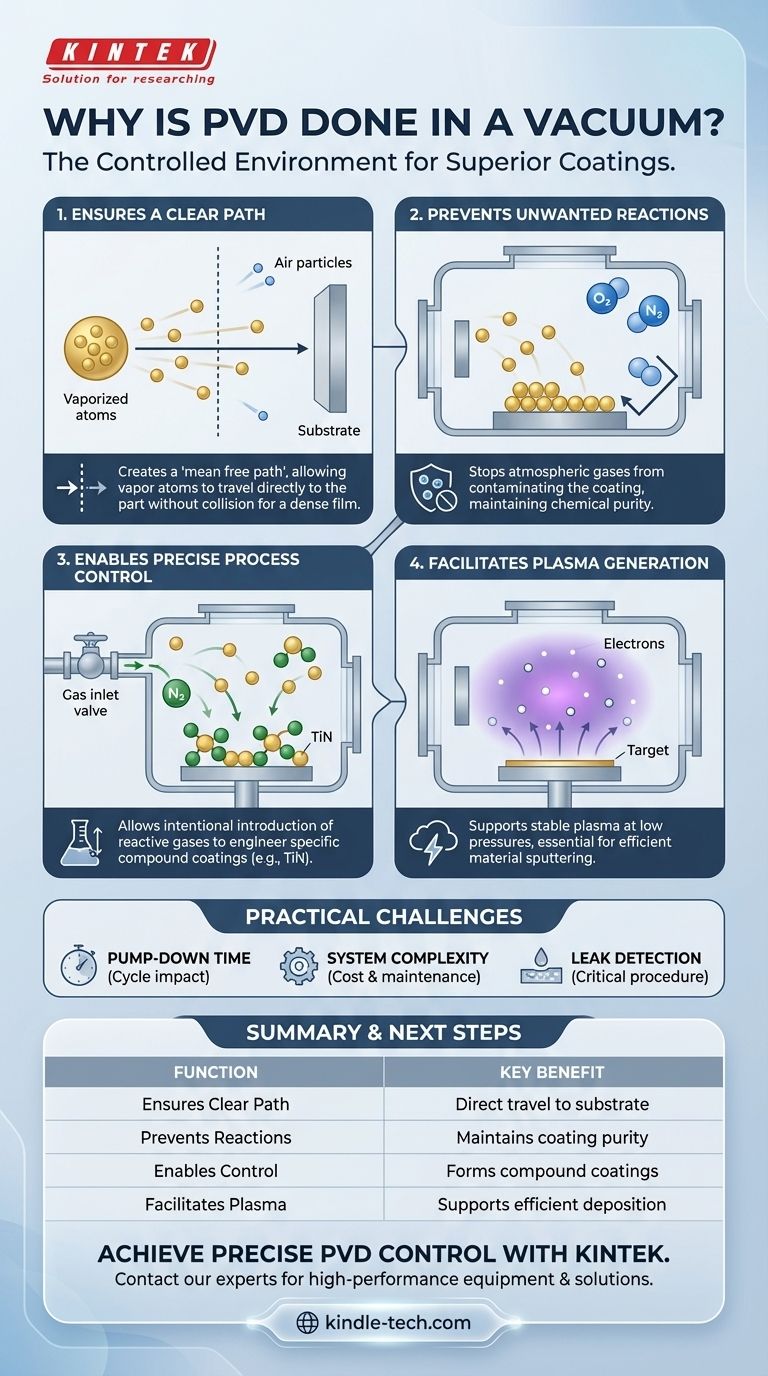

真空環境の主要な機能

高真空チャンバーは、PVDシステムの決定的な特徴です。真空の各機能は、原材料を高性能コーティングに変える上で極めて重要です。

成膜のための明確な経路の確保

真空の主な物理的目的は、障害物を取り除くことです。海面高度の大気には、1立方センチメートルあたり何十億もの空気粒子が含まれています。

蒸発したコーティング原子は信じられないほど小さく、これらの空気粒子とほぼ瞬時に衝突します。これらの衝突はコーティング原子を散乱させ、そのエネルギーを減少させ、緻密な膜を形成するのに十分な力で基板に到達するのを妨げます。

真空を作り出すことで、これらの背景粒子の密度を減らし、「平均自由行程」(コーティング原子が何かに衝突するまでに移動できる平均距離)を、蒸発源から基板までの距離よりも長くします。これにより、直接的で視線上の移動が保証されます。

不要な化学反応の防止

空気は主に窒素と酸素で構成されており、微量の水蒸気が含まれています。これらのガスは、特にPVD中に生成される高温で高エネルギーの原子と非常に反応性が高いです。

真空がなければ、コーティング材料はこれらの大気中のガスとすぐに反応してしまいます。例えば、純粋なチタンコーティングは、チタン酸化物と窒化物の汚染された混合物になってしまいます。

この汚染は、硬度、色、導電性、耐食性など、コーティングの望ましい特性を著しく劣化させます。真空は、最終的な膜が化学的に純粋であり、意図された特性を持つことを保証します。

精密なプロセス制御の実現

真空は不要な反応を防ぐ一方で、必要な反応に必要なクリーンな状態も提供します。これが反応性PVDの基礎です。

高真空を達成した後、オペレーターは特定の高純度プロセスガスを正確に制御された量で導入できます。例えば、チタン成膜中にチャンバーに窒素を導入すると、硬くて金色の窒化チタン(TiN)コーティングが生成されます。

チャンバー内の雰囲気に対するこのレベルの制御により、そうでなければ形成不可能な、広範囲のセラミックおよび複合コーティング(酸化物、窒化物、炭化物)の作成が可能になります。

プラズマ生成の促進

多くのPVD法、特にスパッタリングは、プラズマの生成に依存しています。プラズマは、ガスがイオン化されてイオンと電子の混合物になる物質の状態です。

安定したプラズマを生成し維持することは、低圧でのみ可能です。真空により、電子は十分に遠くまで移動し、プロセスガス(通常はアルゴン)を効果的にイオン化するのに十分なエネルギーを得ることができます。これにより、ターゲットからコーティング材料がスパッタリングされます。

実用的な意味合いの理解

不可欠ではありますが、高真空の要件は、PVDプロセスに大きな課題とコストをもたらします。

サイクルタイムへの影響

高真空の達成は瞬時にはできません。「排気」時間は、全プロセスサイクルの中でかなりの部分を占めることがあります。

この段階では、ポンプが空気を除去するために作動し、ヒーターがチャンバー壁や治具を加熱するためによく使用されます。この加熱は、吸着された水蒸気(アウトガスによって真空レベルを損なう可能性のある主要な汚染物質)を追い出すのに役立ちます。

真空システムのコストと複雑さ

高真空装置(チャンバー、シール、ターボ分子ポンプやクライオポンプなどの高度なポンプを含む)は、購入と維持に費用がかかります。

これらのシステムは、機械的および電気的にかなりの複雑さを加えます。オペレーターは、機器を操作し、真空漏れなどの問題を診断するために専門的な訓練が必要です。

リーク検出の重要性

真空チャンバー内の微細な漏れでさえ、大気中のガスを継続的に導入し、プロセスを汚染し、コーティングバッチを台無しにする可能性があります。

真空レベルの常時監視と、ヘリウムリークディテクターなどのツールを使用した定期的なリーク検出は、プロのPVD操作における標準的で重要な手順です。

この理解をプロセスに適用する

お客様の具体的な目標によって、真空環境のどの側面が成功に最も重要であるかが決まります。

- 純粋な金属膜の成膜が主な焦点の場合:真空は純度を保証し、性能を低下させる不要な酸化物や窒化物の形成を防ぎます。

- 複合コーティング(TiNなど)の作成が主な焦点の場合:真空は、正確な量の反応性ガスを導入するために必要なクリーンな状態を提供し、膜の化学量論と特性を完全に制御できます。

- プロセス効率とスループットが主な焦点の場合:深い真空の必要性と排気時間のバランスを取る必要があります。これは、運用サイクルと部品あたりのコストに直接影響するためです。

最終的に、PVDにおける真空は制御の基本的なイネーブラであり、プロセスを予測不可能な反応から精密なエンジニアリング分野へと変革します。

要約表:

| 真空の機能 | 主な利点 |

|---|---|

| 成膜のための明確な経路を確保 | 蒸発した原子が基板に直接到達するための長い平均自由行程を作成します。 |

| 化学反応を防止 | 空気(酸素、窒素、水蒸気)からの汚染を回避し、コーティングの純度を維持します。 |

| プロセス制御を可能に | 反応性ガス(例:窒素)の意図的な導入を可能にし、TiNなどの複合コーティングを形成します。 |

| プラズマ生成を促進 | スパッタリングなどの方法で安定したプラズマ形成をサポートし、効率的な材料成膜を実現します。 |

精密な真空制御で優れたコーティング結果を達成する準備はできていますか? KINTEKは、実験室および産業用コーティングプロセスの厳格な要求を満たすように設計された、高性能PVD装置および消耗品を専門としています。純粋な金属を成膜する場合でも、高度な複合膜を設計する場合でも、当社のソリューションは純度、密着性、再現性を保証します。今すぐ専門家にお問い合わせください。お客様のPVD操作を最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器