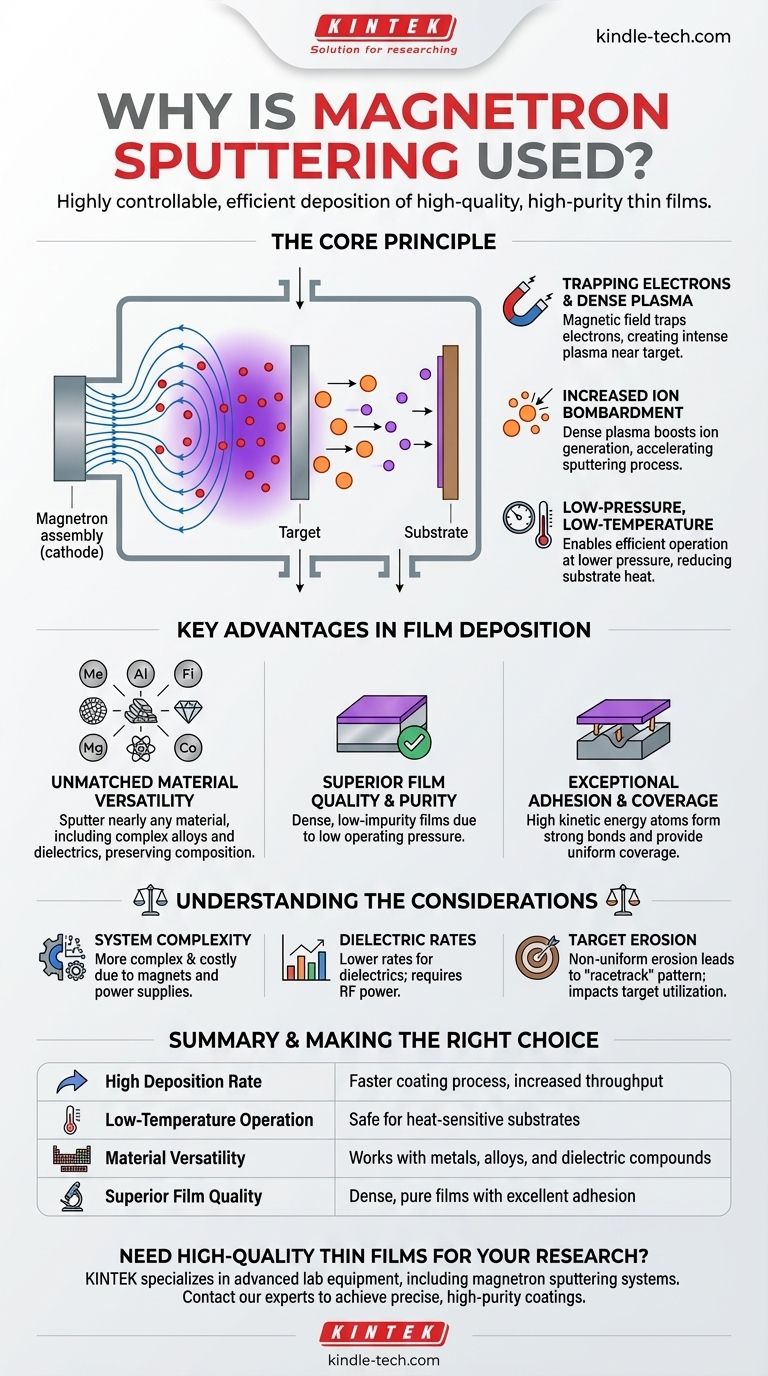

マグネトロンスパッタリングが使用される主な理由は、表面に高品質で高純度の薄膜を成膜するための、非常に制御可能で効率的な方法であるためです。従来のスパッタリングよりも低温・低圧で高速な成膜速度を達成し、金属、合金、化合物を含む幅広い材料に対応します。

マグネトロンスパッタリングの本質的な利点は、磁場を戦略的に利用して電子を捕捉し、プラズマをターゲット材料の近くに集中させることです。これにより、スパッタリングプロセスの効率が劇的に向上し、下地の基板を損傷することなく、より緻密で純粋な、より密着性の高い膜の生成が可能になります。

核心原理:磁石がスパッタリングをどう変革するか

マグネトロンスパッタリングがこれほど優勢である理由を理解するには、まず磁石の役割を理解する必要があります。それらは基本的なスパッタリング技術の主要な非効率性を解決します。

電子を捕捉して高密度プラズマを生成する

ターゲット材料(カソード)の背後にあるマグネトロンアセンブリは、磁場を生成します。この磁場は自由電子を捕捉し、ターゲット表面の真上でらせん状の経路に強制的に送り込みます。

この捕捉された電子の雲は、最も必要とされる場所に正確に高密度で強力なプラズマを生成します。

イオン衝撃効率の向上

高密度の電子プラズマは、中性ガス原子(通常はアルゴン)をイオン化するのに非常に効果的です。これにより、より高濃度の陽イオンが生成されます。

これらのイオンはターゲットに加速され、強力に衝突して原子をはじき出します。これがスパッタリングプロセスです。イオン衝撃の増加は、直接的に成膜速度の大幅な向上につながります。

低圧・低温操作を可能にする

プラズマが磁気的に閉じ込められ、強化されるため、プロセスははるかに低いガス圧で効率的に実行できます。

さらに、磁場はほとんどの高エネルギー電子が基板に衝突するのを防ぎます。これにより熱伝達が大幅に減少し、プラスチックなどの熱に弱い材料を損傷することなくコーティングすることが可能になります。

薄膜成膜における主な利点

マグネトロンプロセスの独自の物理学は、無数のアプリケーションで優れた薄膜を生成する一連の実用的な利点につながります。

比類のない材料の多様性

最も重要な利点の1つは、ほぼすべての材料をスパッタリングできることです。これには、高融点金属、複雑な合金、さらには誘電体化合物も含まれます。

このプロセスは、ソース材料を溶融または蒸発させる必要がないため、合金や化合物の膜を、元の化学組成を完全に維持したまま成膜することができます。

優れた膜品質と純度

マグネトロンスパッタリングは、信じられないほど緻密で、不純物レベルが非常に低い膜を生成します。

低い動作圧力は、成長中の膜に組み込まれるガス原子が少ないことを意味し、より高純度の最終製品をもたらします。

卓越した密着性と被覆性

ターゲットから放出された原子は高い運動エネルギーを持っています。このエネルギーは、基板表面との非常に強い結合を形成するのに役立ち、優れた膜密着性につながります。

このプロセスは、小さく複雑な表面形状を持つ基板に対しても、優れた均一な被覆を提供します。

トレードオフと考慮事項の理解

強力である一方で、マグネトロンスパッタリングは万能の解決策ではありません。客観的な評価には、その運用上の文脈を理解する必要があります。

システムの複雑さ

磁石と必要な電源(金属用DC、誘電体用RF)の導入により、マグネトロンスパッタリングシステムは、熱蒸着のような単純な方法よりも複雑で高価になります。

誘電体の成膜速度

このプロセスは汎用性がありますが、絶縁材料(誘電体)の成膜速度は、導電性金属の場合よりも一般的に低くなります。これは、金属に使用されるDC電源よりも効率の低いRF電源が必要となるためです。

ターゲット材料と形状

磁場はプラズマを特定の領域に集中させるため、ターゲット材料の不均一なエロージョン、しばしば「レーストラック」パターンが生じます。これは、ターゲット材料の利用率が100%ではないことを意味し、ターゲット設計はプロセス効率にとって重要な考慮事項です。

目標に合った適切な選択をする

この方法を選択するかどうかは、品質、材料、基板に関するプロジェクトの特定の要件に完全に依存します。

- 高スループットの工業用コーティングが主な焦点である場合:高速成膜速度、スケーラビリティ、広い領域での優れた均一性の組み合わせにより、理想的な選択肢となります。

- 複雑な合金や化合物の成膜が主な焦点である場合:この方法は、最終膜で材料の元の化学量論を保持するため、優れています。

- 高感度基板の研究や高純度膜の作成が主な焦点である場合:その低温操作と、結果として得られる膜の高い密度と純度が、決定的な利点をもたらします。

最終的に、マグネトロンスパッタリングは、原子レベルで表面をエンジニアリングする際の、比類のない制御、品質、材料の多様性の組み合わせのために選ばれています。

要約表:

| 主な利点 | 重要な理由 |

|---|---|

| 高速成膜速度 | 高速コーティングプロセス、スループットの向上 |

| 低温操作 | プラスチックなどの熱に弱い基板に安全 |

| 材料の多様性 | 金属、合金、誘電体化合物に対応 |

| 優れた膜品質 | 優れた密着性と被覆性を持つ緻密で純粋な膜 |

研究や生産のために高品質の薄膜を成膜する必要がありますか? KINTEKは、お客様の特定の材料および基板要件を満たすための、マグネトロンスパッタリングシステムを含む高度な実験装置を提供しています。当社の専門家は、お客様の作業が要求する正確で高純度のコーティングを実現するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のプロジェクトについて話し合い、理想的なソリューションを見つけましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉