冷間加工と熱間加工の優劣の問題は、一般的な誤解に基づいています。冷間加工は本質的に「優れている」わけではありません。金属の強度を高め、表面仕上げを改善し、厳密な寸法公差を達成することが主な目標である場合に選択されます。これは、加工硬化と呼ばれるプロセスを通じて材料の内部結晶構造を根本的に変化させるためです。

冷間加工と熱間加工の選択は、どちらのプロセスが優れているかではなく、部品に求められる最終的な特性に基づいた戦略的な決定です。熱間加工は、大きな変形に対する成形性と費用対効果を優先する一方、冷間加工は強度、硬度、精度を優先します。

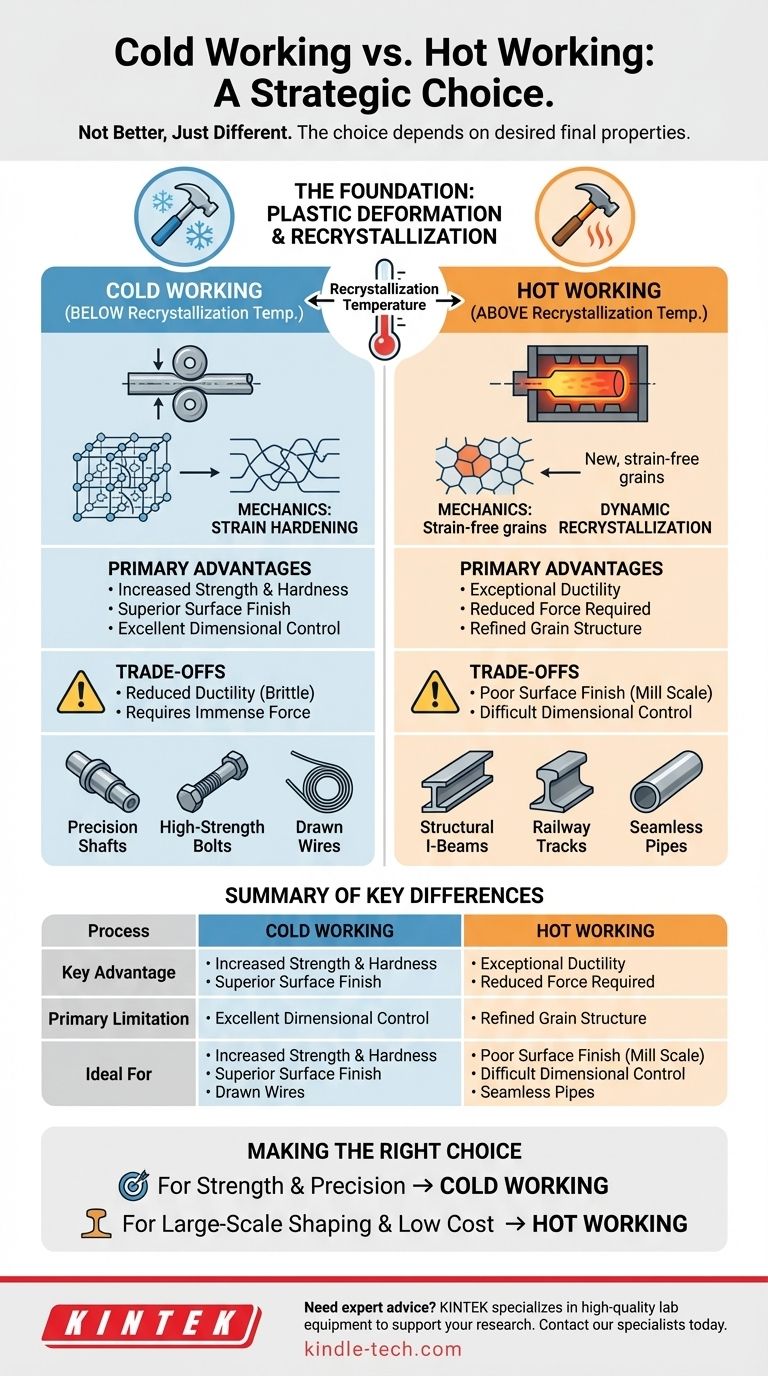

基礎:金属の「加工」を理解する

違いを理解するためには、まず金属を「加工する」とはどういう意味か、そして温度が果たす重要な役割を定義する必要があります。

塑性変形とは?

すべての金属加工には塑性変形が伴います。これは、力を加えることによって材料の形状を永久的に変化させることです。これは、金属の結晶格子内の転位、つまり不完全性を移動させることによって達成されます。

再結晶温度の役割

熱間加工と冷間加工の主な違いは、再結晶温度です。これは、変形した金属が新しい、ひずみのない結晶粒を形成できる温度です。

- 冷間加工は、この温度以下で行われます。

- 熱間加工は、この温度以上で行われます。

冷間加工のメカニズム

冷間加工は、転位の移動を困難にすることで金属を強化します。

仕組み:加工硬化

金属が冷間加工されると、転位が増殖し、絡み合って、まるで絡まった網のようになります。この絡み合いが障壁となり、さらなる転位の移動を妨げます。

金属をさらに変形させるには、著しく大きな力が必要になります。この現象は加工硬化またはひずみ硬化として知られており、強度と硬度の向上をもたらします。

冷間加工の主な利点

- 強度と硬度の向上:加工硬化は金属の機械的特性を直接改善します。

- 優れた表面仕上げ:高温酸化がないため、結果として得られる表面は滑らかでスケールがありません。

- 優れた寸法精度:高温とそれに続く冷却がないため、反りや収縮が防止され、非常に厳密な公差が可能になります。

熱間加工のメカニズム

熱間加工は、熱エネルギーを利用して大規模な変形をより容易かつ効率的にします。

仕組み:動的再結晶

金属を再結晶温度以上で加工すると、材料が変形している間に新しい、ひずみのない結晶が連続的に形成されます。このプロセスは動的再結晶と呼ばれ、加工中に微細構造を効果的に修復します。

材料が常に「自己修復」するため、加工硬化は発生しません。金属はプロセス全体を通して軟らかく、延性のある状態を保ちます。

熱間加工の主な利点

- 優れた延性:高温により、破断のリスクなしに形状を大幅に変化させることができます。

- 必要な力の削減:金属がより軟らかく、展延性があるため、変形に必要なエネルギーがはるかに少なく、より小型の設備で済みます。

- 微細な結晶粒構造:このプロセスにより、粗い結晶粒を分解し、初期の鋳造プロセスからのポロシティなどの内部欠陥を修復することができます。

トレードオフの理解

どちらのプロセスにも限界があります。一方の方法を選択する「コスト」は、他方から犠牲にする利点です。

冷間加工のコスト:脆性と力

冷間加工の主な欠点は、強度が増加するにつれて延性が低下することです。金属はより脆くなり、過度に変形すると亀裂が入りやすくなります。また、非常に大きな力が必要となるため、一度に可能な成形のサイズと程度が制限されます。

熱間加工の限界:精度と仕上げ

熱間加工中、金属の表面にミルスケールとして知られる酸化層が形成されます。これにより、粗く劣悪な表面仕上げとなり、多くの場合、二次的な洗浄作業が必要になります。

さらに、部品が高温から冷却されると、収縮して反りが発生する可能性があります。これにより、厳密な寸法公差を達成することが非常に困難になります。

用途に応じた適切な選択

決定は、部品の最終使用要件によって左右される必要があります。

- 強度と精度が主な焦点である場合:冷間加工が正しい選択です。高強度ボルト、精密シャフト、引抜き線などの部品に最適です。

- 大規模な成形と低コストが主な焦点である場合:熱間加工が必要なプロセスです。構造用H形鋼、鉄道レール、継目無管の製造に使用されます。

- 特性のバランスが主な焦点である場合:多くの場合、組み合わせが使用されます。部品は熱間圧延で基本的な形状にされ、その後、冷間仕上げで最終的な寸法と望ましい強度を達成します。

最終的に、材料選択を習得するということは、材料の強度と延性の間の根本的なトレードオフを常に管理していることを理解することを意味します。

要約表:

| プロセス | 主な利点 | 主な制限 | 理想的な用途 |

|---|---|---|---|

| 冷間加工 | 強度向上、優れた表面仕上げ、厳密な公差 | 延性低下、高力が必要 | 精密シャフト、高強度ボルト、引抜き線 |

| 熱間加工 | 優れた延性、大規模な成形、微細な結晶粒構造 | 劣悪な表面仕上げ(ミルスケール)、寸法制御が困難 | 構造用H形鋼、鉄道レール、継目無管 |

研究室の材料に適した金属加工プロセスについて専門家のアドバイスが必要ですか?

KINTEKでは、お客様の研究開発をサポートするために、高品質の実験装置と消耗品を提供することに特化しています。冷間加工を必要とする精密部品に取り組んでいる場合でも、大規模な材料成形に取り組んでいる場合でも、当社のチームは特定の用途に最適なツールを選択するお手伝いをいたします。

お問い合わせフォームから今すぐ当社の専門家にご連絡ください。お客様の研究室の能力を向上させ、材料特性の目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- HHIPシステムにおいて、産業用高圧手動スクリューポンプはどのような役割を果たしますか?精密な高密度化を実現する

- c-LLZOセラミックペレットにおけるCIPの目的は?コールドアイソスタティックプレス(CIP)により密度90%超と優れた均一性を達成

- 等方圧成形と一軸加圧成形の違いは何ですか?適切な粉末圧縮方法の選択

- 冷間静水圧プレス(CIP)の利点は何ですか?優れた密度と複雑な形状の実現

- 金属粉末の冷間静水圧成形とは?複雑な金属部品で均一な密度を実現

- マイクロ構造解析はHIPプロセスをどのように導くか?材料の完全性を最適化する

- C-PSCラミネーションにおけるコールドアイソスタティックプレス(CIP)の役割は何ですか?熱を使わずに太陽光発電効率を高める

- コールドシンタリングとは? 新しい複合材料への低エネルギー経路