根本的に、物理蒸着(PVD)には真空環境が不可欠です。なぜなら、プロセスが機能するために必要な、清浄で制御された条件を作り出すからです。真空がなければ、蒸発したコーティング材料は何十億もの空気粒子と衝突し、目的の基板に到達することはなく、もし膜が形成されたとしても、大気中のガスによって絶望的に汚染され、役に立たなくなってしまいます。

PVDにおける真空の主な目的は2つあります。それは、コーティング粒子が供給源から基板へ明確で遮るもののない経路を持つことを保証すること、そして、最終的なコーティングの化学的および構造的完全性を汚染し、損なうことになる大気中のガスを除去することです。

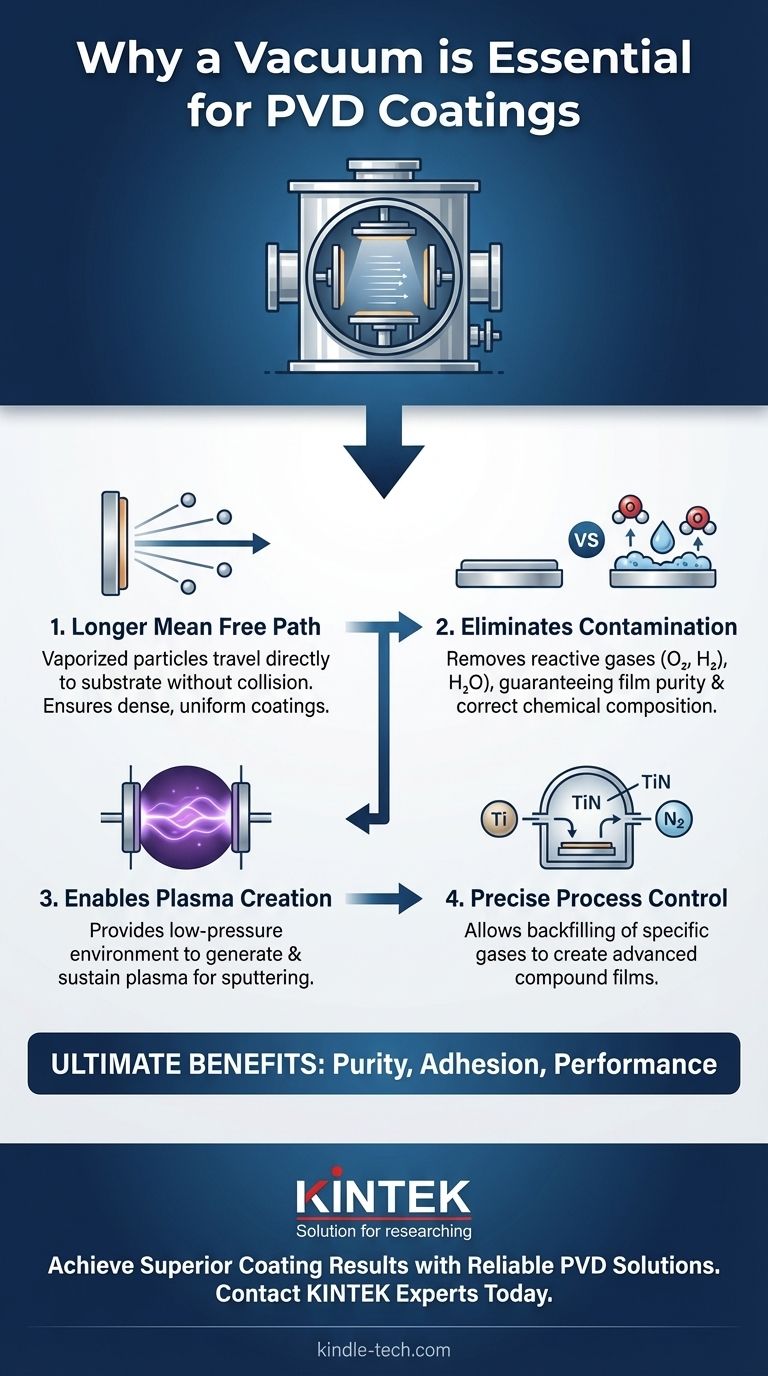

高品質コーティングに真空が不可欠な理由

PVDを理解するには、真空の物理学を理解する必要があります。このプロセスは、材料の蒸気を作り出し、それを部品上に凝縮させて高性能コーティングを形成することを含みます。蒸気の生成から凝縮までのこの全過程は、細心の注意を払って制御されなければなりません。

「平均自由行程」:直進飛行の確保

PVDチャンバーでは、個々の原子または分子を供給源(「ターゲット」)から基板(コーティングされる部品)へ移動させます。平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離です。

大気圧では、空気は窒素、酸素、その他のガス分子で満たされています。平均自由行程は信じられないほど短く、ナノメートルスケールです。蒸発したコーティング原子はほぼ瞬時に衝突し、ランダムな方向に散乱してエネルギーを失います。

チャンバーを高真空まで排気することで、これらの空気分子の大部分を除去します。これにより平均自由行程が劇的に増加し、コーティング原子が供給源から基板へ直線的に、見通しの良い経路で移動できるようになります。これは、障害物でいっぱいの部屋でボールを投げるのと、空の部屋でボールを投げるのと非常によく似ています。

純度が最優先:不要な汚染物質の除去

大気は非常に反応性が高いです。酸素や水蒸気のようなガスは、高温で高エネルギーのコーティング原子や清浄な基板表面と容易に反応する攻撃的な汚染物質です。

この汚染は、膜の密着性の低下、不正確な化学組成、および硬度の低下や摩擦の増加といった望ましくない特性につながります。例えば、純粋なチタン膜を成膜している場合、存在する酸素はチタン酸化物を生成し、コーティングを完全に変化させてしまいます。

真空環境は、これらの反応性汚染物質を効果的に除去し、成膜された膜が供給源材料と同じくらい純粋であることを保証します。

プラズマ環境の実現

スパッタリングなどの多くのPVDプロセスでは、低圧のプラズマ(イオン化されたガス、通常はアルゴン)を使用して供給源材料を衝撃し、原子を放出させます。

真空は、この制御されたプラズマを生成し維持するための前提条件です。大気圧で安定した低圧プラズマを生成することは不可能です。真空により、プロセスを駆動するために必要な特定のガス(アルゴンなど)の圧力と組成を正確に制御できます。

プロセス雰囲気の完全な制御

時には、特定の化合物を生成するために、意図的に特定のガスを真空チャンバーに導入することがあります。これは反応性PVDと呼ばれます。

例えば、硬くて金色の窒化チタン(TiN)コーティングを生成するために、少量の制御された窒素ガスを正確に逆流させた真空環境でチタンを蒸発させます。真空により、反応性ガスと蒸発した金属の正確な比率を制御でき、最終的なコーティングの化学量論と特性を精密に制御できます。

完璧な環境の実用的なコスト

真空の生成と維持は不可欠ですが、PVDにおける複雑さとコストの主な原因です。これは些細なことではありません。

設備とメンテナンスのコスト

高真空ポンプ(ターボ分子ポンプやクライオポンプなど)、チャンバーハードウェア、および関連するゲージやコントローラーは高価です。これらは、正しく動作し、漏れが発生しないように、定期的かつ専門的なメンテナンスが必要です。

プロセス時間の増加

コーティングプロセスを開始する前に、チャンバーを目標の真空レベルまで排気する必要があります。この「排気」時間は、チャンバーのサイズとポンプの性能に応じて、数分から数時間かかる場合があり、これはスループットと運用効率に直接影響します。

プロセスの複雑さ

真空システムを操作するには熟練した技術者が必要です。漏れの監視、ポンプサイクルの管理、圧力問題のトラブルシューティングは、専門知識を必要とする重要な作業です。検出されない漏れは、コーティングされた部品のバッチ全体を損なう可能性があります。

真空の原理とコーティング目標の関連付け

真空が必要な理由を理解することで、PVDコーティングを成功させる要因を認識できます。真空のレベルは、製品の最終的な品質に直接相関します。

- 膜の純度と化学的精度が主な焦点である場合:反応性大気汚染物質を除去する真空の役割が、成功にとって最も重要な要素です。

- 高密度で密着性の高い均一なコーティングが主な焦点である場合:長い平均自由行程を確保する真空の能力が最も重要です。これにより、高エネルギー原子が散乱することなく基板に到達できます。

- 高度な複合膜(例:窒化物、酸化物)の作成が主な焦点である場合:特定の反応性ガスを正確に逆流させるための白紙の状態としての真空の機能が、プロセスの主要な実現要因です。

結局のところ、真空は単なる周辺要件ではなく、現代の高性能薄膜成膜を可能にする基礎的な要素なのです。

要約表:

| 主な理由 | PVDコーティングへの影響 |

|---|---|

| 長い平均自由行程 | 蒸発した粒子が基板に直接到達することを可能にし、高密度で均一なコーティングを確保します。 |

| 汚染の排除 | 酸素や水蒸気などの反応性ガスを除去し、膜の純度と正確な化学組成を保証します。 |

| プラズマ生成の実現 | スパッタリングで使用されるプラズマを生成および維持するために必要な、制御された低圧環境を提供します。 |

| 精密なプロセス制御 | TiNなどの高度な複合膜を作成するために特定の反応性ガスを導入するための白紙の状態として機能します。 |

信頼性の高いPVDシステムで優れたコーティング結果を達成する準備はできていますか? KINTEKは、物理蒸着用の真空ソリューションを含む高性能ラボ機器を専門としています。当社の専門知識により、お客様のプロセスがアプリケーションが要求する純度、密着性、および性能を提供することを保証します。今すぐ専門家にお問い合わせください。お客様のラボのコーティングニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置