要するに、誘導炉は、金属を溶解するためのクリーンで、正確で、非常に効率的な方法を提供するからです。 燃料の燃焼やアーク放電に頼る従来の炉とは異なり、誘導炉は金属を内部から加熱するため、燃焼生成物による汚染を防ぎ、極めて厳密な温度制御を可能にします。これにより、高品質な合金の製造や、現代的で環境意識の高い鋳造所での操業において、優れた選択肢となります。

誘導炉を使用するという決定は、品質と制御の必要性によって推進されます。その主な利点は、熱を金属自体の中に直接発生させることにあり、これにより汚染を防ぎ、貴重な元素の損失を最小限に抑え、エネルギー効率を高めることができます。

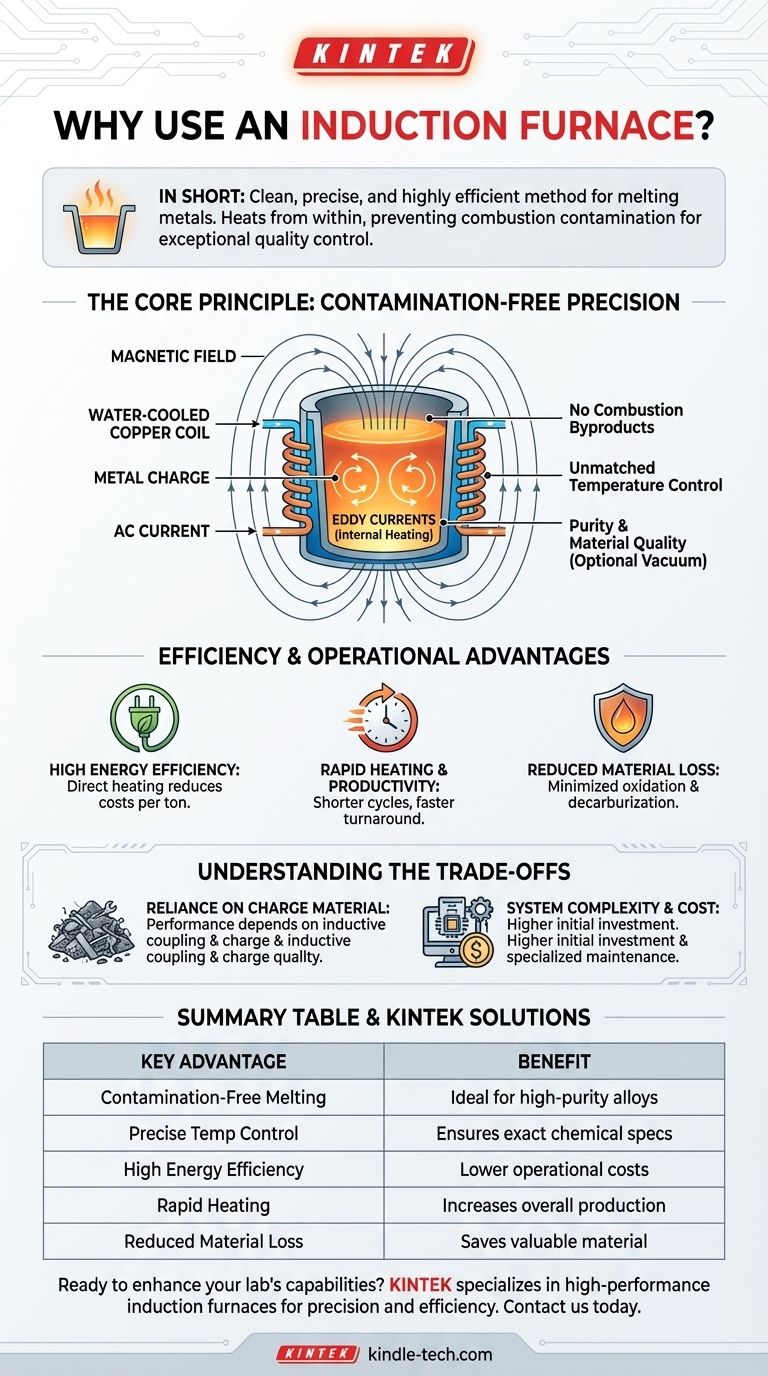

基本原理:コンタミネーションフリーの精度

誘導炉の主な技術的利点は、その加熱方法から直接生じます。燃料を燃焼させたり、金属上に電気アークを発生させたりしません。

誘導加熱の仕組み

誘導炉は、金属の装入物を含むるつぼを囲む水冷式の銅コイルを使用します。このコイルに強力な交流電流を流すと、強力な磁場が発生します。

この磁場は、金属内部に強力な電流(渦電流)を誘導します。金属固有の電気抵抗により、金属は急速に加熱・溶解し、実質的に金属自体が発熱体となります。

比類のない温度制御

熱は内部で発生し、コイルに印加される電力に直接比例するため、温度を極めて正確に調整できます。

この精度は、複雑な合金を溶解する際に不可欠です。過熱を防ぎ、クロム、ニッケル、マンガンなどの貴重で高価な合金元素が燃え尽きるのを防ぎ、最終製品が正確な化学仕様を満たすことを保証します。

純度と材料品質

燃焼がないため、すすや硫黄などの副生成物が溶融物に混入することはありません。外部熱源とのこの完全な分離により、極めてクリーンな金属が得られます。

最高の純度が要求される用途では、このプロセスを真空誘導炉内で行うことができ、空気からの汚染の可能性を排除し、優れた性能特性を持つ合金を製造できます。

効率と運用上の利点

品質以外にも、誘導炉は生産速度と資源管理において大きな利点があり、これはあらゆる産業操業にとって重要です。

高いエネルギー効率

従来の炉は、炉壁や周囲の環境を加熱するために莫大なエネルギーを浪費します。誘導炉では、エネルギーのほぼすべてが金属装入物の溶解に向けられます。

この高い効率性は、エネルギー消費量の削減と、生産される金属トンあたりの運用コストの削減に直接つながります。

迅速な加熱と生産性

直接加熱方式は非常に高速であり、燃料焚き炉と比較して溶解サイクルが大幅に短縮されます。

この迅速なターンアラウンドは生産効率を高め、鋳造所が短時間でより多くの材料を生産し、需要に迅速に対応できるようにします。

材料損失の低減

酸化(錆)や脱炭(炭素含有量の損失)などのプロセスは、高温の金属の表面で発生します。誘導加熱は非常に高速であるため、金属が高温にさらされる時間が短くなり、これらの損失が発生する可能性が低くなります。

これにより、スラグやスケールとして失われていた貴重な材料が節約され、プロセスの経済的効率がさらに向上します。

トレードオフの理解

誘導炉は非常に有利ですが、すべての溶解用途における万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

装入材料への依存性

誘導炉の効率は、コイルと金属装入物との「誘導結合」に依存します。スクラップ材料のサイズ、形状、種類が加熱性能に影響を与える可能性があります。

適切に準備されていない、または非常に緩い装入材料は、密に詰められた装入物と比較して、非効率的な溶解サイクルにつながる可能性があります。

システムの複雑さとコスト

誘導炉は、高出力電気ユニット、水冷システム(チラー)、および炉自体を含む洗練されたシステムです。これは、より単純な炉の種類と比較して、初期の設備投資が高くなる可能性があります。

メンテナンスにも高出力電気システムの専門知識が必要であり、これは一部の施設にとって考慮事項となる可能性があります。

アプリケーションに最適な選択をする

適切な炉技術の選択は、コスト、品質、運用のニーズのバランスを取りながら、主な目標に完全に依存します。

- 主な焦点が高価値合金と材料の純度である場合: 誘導炉は、その非汚染プロセスと正確な温度制御により、理想的な選択肢です。

- 主な焦点が生産効率と低エネルギーコストである場合: 誘導技術の迅速な加熱サイクルと高いエネルギー効率は、生産性の高い鋳造所にとって強力なツールとなります。

- 主な焦点が環境規制遵守と作業者の安全である場合: 誘導炉のクリーンで静かで排出ガスのない動作は、燃焼ベースの代替手段に対する明確な利点を提供します。

結局のところ、誘導炉は、品質、制御、清浄度が最も重要となる溶解プロセスにおける現代的な選択肢です。

要約表:

| 主な利点 | メリット |

|---|---|

| コンタミネーションフリーの溶解 | 燃焼生成物なし。高純度合金に最適。 |

| 正確な温度制御 | 貴重な合金元素の損失を防ぎ、正確な化学仕様を保証。 |

| 高いエネルギー効率 | 直接的な内部加熱により、エネルギー消費と運用コストを削減。 |

| 迅速な加熱 | 溶解サイクルの短縮により、全体的な生産効率が向上。 |

| 材料損失の低減 | プロセスの高速化により、酸化と脱炭を最小限に抑える。 |

ラボの金属溶解能力を向上させる準備はできましたか?

KINTEKは、精度と効率のために設計された誘導炉を含む高性能ラボ機器を専門としています。新しい合金を開発している場合でも、研究のためにコンタミネーションフリーの溶解を必要としている場合でも、当社のソリューションは必要な品質と制御を提供します。

今すぐ [#ContactForm] からお問い合わせいただき、誘導炉がお客様の特定のアプリケーションにどのように役立つかをご相談の上、ラボのニーズに合わせて調整された当社の製品群をご覧ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ラボスケール真空誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 真空熱処理焼結ろう付け炉