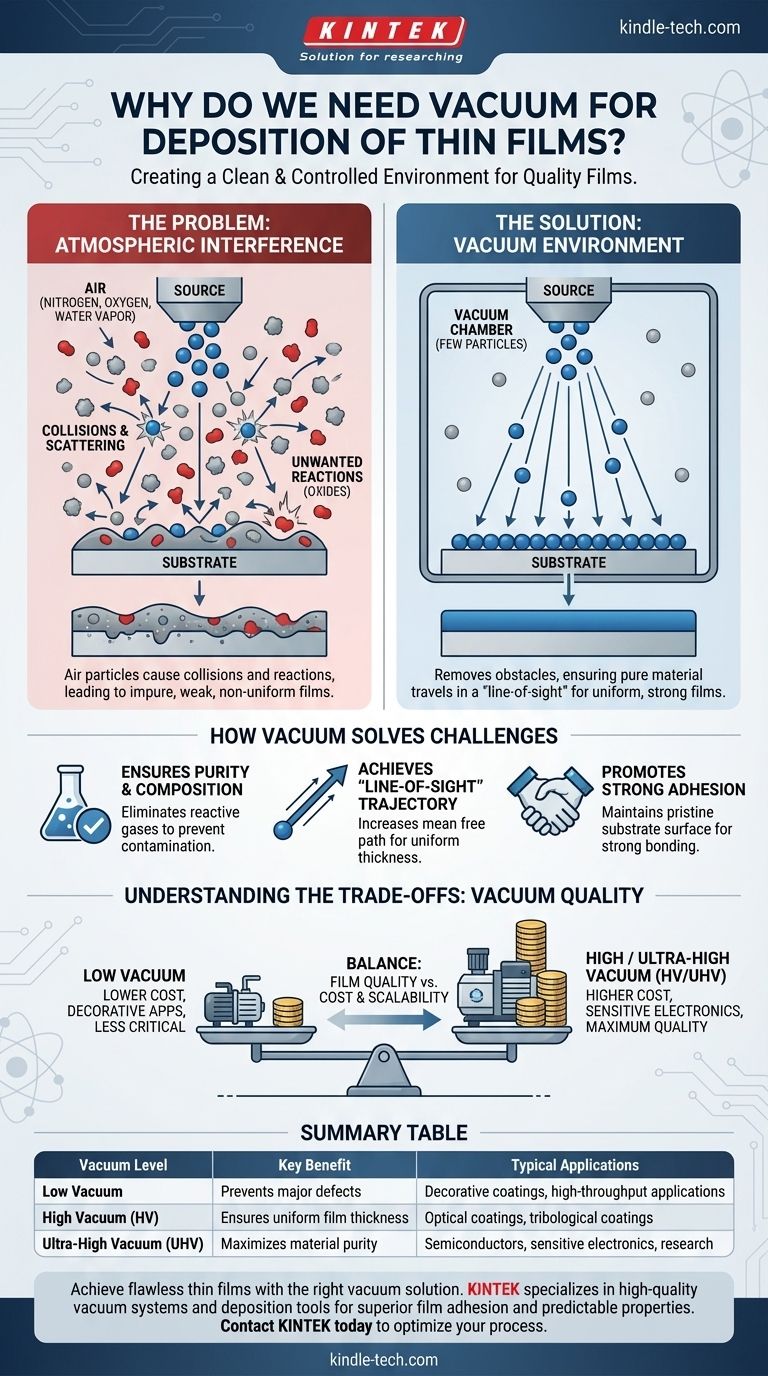

要するに、薄膜堆積には、クリーンで制御された環境を作り出すために真空が必要です。 真空がないと、堆積される材料は、酸素や水蒸気などの空気中の何十億もの粒子と衝突し、反応してしまいます。この干渉により、基板表面に純粋で均一で密着性の高い膜を形成することが妨げられます。

真空を使用する根本的な理由は、障害物を取り除くことです。空気粒子は堆積材料を散乱させ、化学的に汚染し、予測不可能な特性を持つ弱く不純な膜につながります。真空は、材料がソースから基板まで妨げられることなく移動することを保証し、これが高品質の薄膜を作成するための基礎となります。

核心的な問題:大気からの干渉

真空の必要性を理解するには、まず周囲の空気が空ではないことを認識する必要があります。それは、薄膜堆積に要求される精度にとって有害な反応性ガスで満たされた密度の高い環境です。

粒子衝突の課題

標準の大気圧下では、1立方センチメートルの空気には、主に窒素、酸素、水蒸気である数兆個のガス分子が含まれています。

これらの大気粒子は、堆積される材料の邪魔になります。堆積材料は、ソースから基板へ移動する途中で、これらのガス分子と必然的に衝突します。

これらの衝突により、堆積材料が散乱し、意図した経路から逸脱します。この散乱は、膜厚の不均一性や、基板表面の構造に対する被覆の悪化につながります。

望ましくない化学反応の脅威

単純な物理的衝突を超えて、空気中のガスは化学的に反応性があります。酸素と水蒸気は特に攻撃的な汚染物質です。

高温でエネルギーの高い堆積材料がこれらの反応性ガスに遭遇すると、望ましくない化学反応が発生します。たとえば、開いた空気中で純粋な金属を堆積させると、ほぼ確実に純粋な金属膜ではなく金属酸化物が生成されます。

この汚染は、膜の電気伝導率、光学特性、構造的完全性を変化させ、膜の特性を根本的に変えてしまいます。最終製品は不純であり、所望の仕様を満たしません。

真空が主要な堆積課題を解決する方法

密閉チャンバーから大部分の空気分子を取り除くことにより、真空は衝突と汚染の問題に直接対処します。この制御こそが、現代のエレクトロニクス、光学、材料科学を可能にしています。

純度と組成の制御の確保

真空環境とは、定義上、粒子の非常に少ない環境です。反応性ガスを排気することで、化学的汚染の発生源を排除します。

これにより、堆積される膜が意図したソース材料のみで構成されていることが保証されます。このレベルの純度は、わずかな不純物でもデバイスが使用不能になる半導体などの用途では譲れません。

「視線」軌道の実現

高真空下では、粒子が別の粒子に衝突するまでに移動できる平均距離(平均自由行程として知られる)がナノメートルから数メートルに増加します。

これは、堆積材料がソースから基板まで、まっすぐで中断のない線で移動できることを意味します。この「視線」移動は、基板全体で均一な膜厚と予測可能な堆積速度を達成するために不可欠です。

強力な密着性の促進

膜が適切に付着するためには、その最初の原子層が基板表面と強い結合を形成する必要があります。基板上に汚染物質(酸化物や吸着水など)の層が存在する場合、膜はその弱い層に付着してしまいます。

真空は、堆積材料の経路をきれいにするだけでなく、堆積前および堆積中に基板表面をきれいに保つのに役立ち、この弱い界面層の形成を防ぎ、強力な膜密着性を保証します。

トレードオフの理解:「真空の質」

すべてのプロセスが同じレベルの真空を必要とするわけではありません。決定には、所望の膜品質、プロセスのコスト、および関与する材料の感度の間の重要なバランスが含まれます。

低真空と高真空

真空の「質」は圧力によって測定されます。低真空にはまだかなりの数のガス分子が含まれていますが、高真空(HV)または超高真空(UHV)では、分子が徐々に少なくなります。

装飾的な金属コーティングなどの単純なプロセスでは、低真空または中程度の真空で十分な場合があります。対照的に、敏感な半導体や光学部品の製造では、必要な純度と構造的完全性を達成するためにHVまたはUHVが必要です。

清浄度のコスト

より高い真空を達成することは、より困難で、時間がかかり、費用がかかります。より多くの分子をチャンバーから除去するためには、より洗練されたポンプとより長い「排気」時間が必要です。

これにより、膜の品質と製造コスト/スケーラビリティの間に直接的なトレードオフが生じます。目標は、不必要な費用や生産の遅延を招くことなく、用途のニーズに十分な真空レベルを使用することです。

目標に合った正しい選択をする

必要な真空レベルは、最終膜の所望の特性によって決まります。汚染や構造的欠陥に対するアプリケーションの感度が、真空システムへの必要な投資を決定します。

- 電子機器や研究のための材料純度が主な焦点の場合: 酸素や水などの残留ガスとの化学反応を最小限に抑えるために、高真空または超高真空(UHV)を使用する必要があります。

- 均一な光学コーティングまたはトライボロジーコーティングが主な焦点の場合: 膜の均一性と性能を低下させる粒子散乱を防ぐために、長い平均自由行程を確保するために、通常、高真空が必要です。

- 高スループットの装飾用途が主な焦点の場合: 低品質の真空で十分な場合があり、速度を優先しながら主要な欠陥を防ぐための費用対効果の高いバランスを提供します。

結局のところ、真空による堆積環境の制御は、高性能薄膜の正確な特性を設計するための基礎となるステップです。

要約表:

| 真空レベル | 主な利点 | 一般的な用途 |

|---|---|---|

| 低真空 | 主要な欠陥を防ぐ | 装飾コーティング、高スループット用途 |

| 高真空 (HV) | 均一な膜厚を保証する | 光学コーティング、トライボロジーコーティング |

| 超高真空 (UHV) | 材料純度を最大化する | 半導体、敏感な電子機器、研究 |

適切な真空ソリューションで完璧な薄膜を実現しましょう。

敏感な電子機器、高性能光学コーティング、または高スループットの装飾用途を開発しているかどうかにかかわらず、薄膜の純度と均一性は成功にとって極めて重要です。KINTEKは、研究室の特定のニーズに合わせて調整された真空システムや堆積装置を含む、高品質のラボ機器の提供を専門としています。

当社の専門知識により、堆積環境を効果的に制御し、優れた膜密着性、予測可能な特性、信頼性の高いパフォーマンスを実現できます。プロセスを最適化し、結果を向上させるために最適な真空システムを選択するお手伝いをさせてください。

薄膜堆積の要件について相談し、当社のソリューションがお客様の研究と生産をどのように前進させることができるかを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱処理焼結ろう付け炉

- モリブデン真空熱処理炉

- 9MPa空気圧焼結炉(真空熱処理付)