本質的に、焼結は、脆い成形されたセラミック粉末を、強靭で高密度かつ機能的な固体へと変える重要な製造工程です。この高温プロセスがなければ、個々のセラミック粒子は弱く結合したままであり、機械的応力に耐えたり、実用的な目的を果たしたりできない材料になってしまいます。焼結は、最終製品を堅牢で安定したものにするために、微細構造を根本的に変化させます。

焼結前のセラミック部品は、「グリーンコンパクト(素地)」として知られ、単に空隙が多く存在する、押し固められた粒子の集まりにすぎません。焼結とは、熱を利用してこれらの粒子を融合させ、気孔率を劇的に減らし、実際の用途に必要な強度と耐久性を生み出すように設計されたプロセスです。

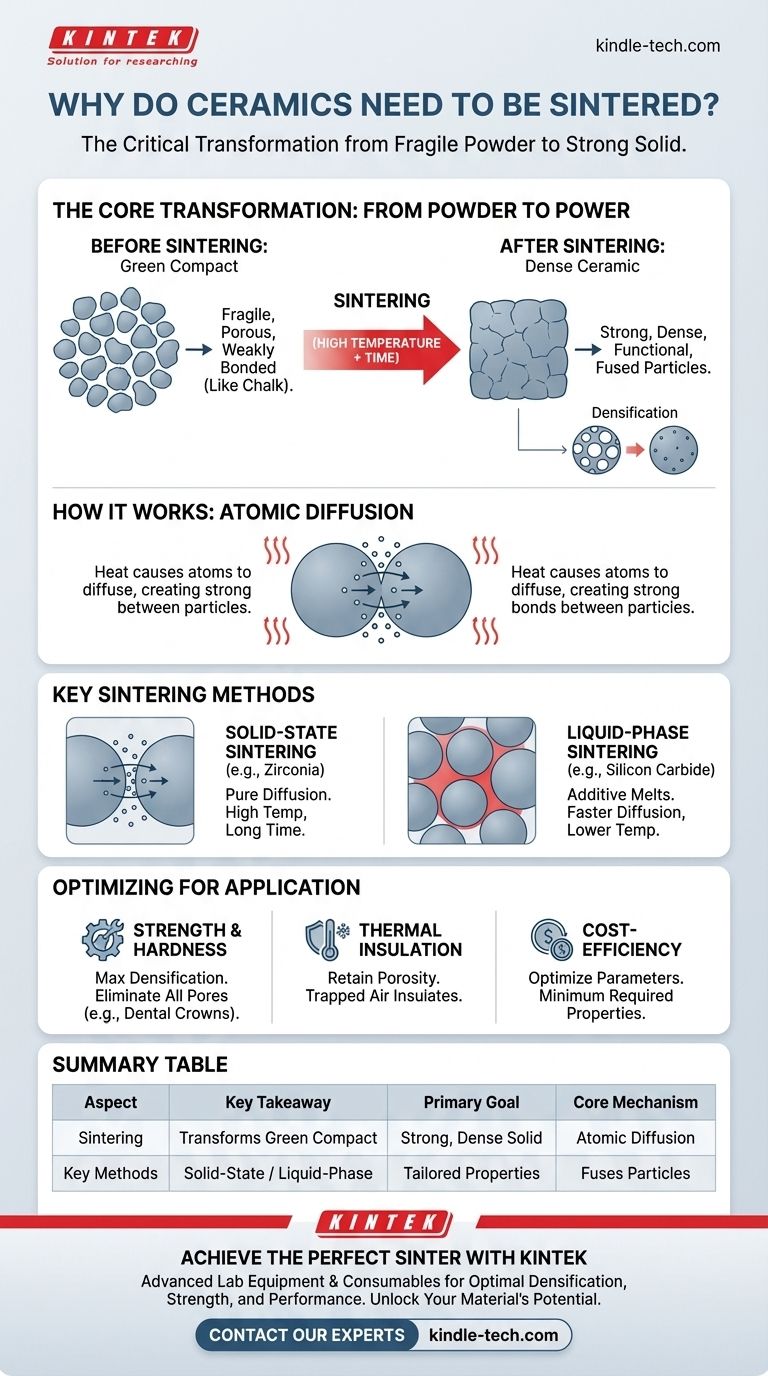

粉末から力へ:核となる変容

焼結は単なる加熱ではありません。原子スケールでの物質移動の複雑なプロセスです。この変容を理解することが、すべての先進セラミックスにとって焼結がいかに不可欠であるかを理解する鍵となります。

「グリーン」状態:脆い始まり

焼結前、セラミック粉末はプレス成形や鋳造などの方法で所望の形状に成形されます。この初期の物体はグリーンコンパクトと呼ばれ、機械的完全性はありますが、気孔率が高く脆く、チョークの塊に似た一貫性を持っています。

粒子は弱い物理的な力でのみ結合しており、その物体は硬度や熱安定性といった望ましい特性を全く持っていません。

熱と拡散の役割

材料の融点より低い高温に加熱されると、粒子間の接触点にある原子は非常に活発になります。この熱エネルギーにより、原子は隣接する粒子の境界を越えて拡散、すなわち移動することができます。

この原子の移動は、粒子間に「架け橋」を効果的に築き、それらを徐々に融合させて多結晶材料として知られる単一の固体塊を形成します。

高密度化の達成

粒子が融合するにつれて、それらの間の空隙、すなわち気孔は収縮し、徐々に除去されます。このプロセスは高密度化と呼ばれます。

気孔は破壊が始まる応力集中点となるため、より高密度のセラミックはより強靭なセラミックになります。これらの弱点を排除することで、焼結は材料の機械的強度、硬度、および破壊抵抗を劇的に向上させます。

主要な焼結メカニズム

焼結の正確な方法は、セラミック材料と所望の最終特性に基づいて選択されます。主要なメカニズムは、固相焼結と液相焼結の2つです。

固相焼結

ジルコニアやアルミナなどの材料に使用されるこの方法は、固体の粒子を通る原子拡散のみに依存します。固体構造を通して原子を移動させるのは遅いプロセスであるため、非常に高い温度と長い処理時間を必要とします。

液相焼結

炭化ケイ素など、高密度化が困難な材料の場合、セラミック粉末に少量の添加剤が混合されます。焼結温度で、この添加剤が溶融し、液相を形成します。

この液体はセラミック粒子を濡らし、毛細管現象によって粒子を引き寄せます。これは拡散のためのより速い経路を提供し、より低い焼結温度と短い時間での処理を可能にします。

トレードオフと制御の理解

焼結は万能のプロセスではありません。特定の成果を達成するためにパラメータは注意深く設計されており、常に考慮すべきトレードオフが存在します。

気孔率の問題

目標はしばしば気孔率の除去ですが、残存する気孔は材料の性能を低下させます。歯科用セラミッククラウンのような咀嚼力に耐えなければならない高応力用途では、わずかな気孔率でも壊滅的な破損につながる可能性があります。

温度と時間の関係

温度と焼結時間が長くなるほど、一般的に高密度化が進みます。しかし、エネルギーコストが増加し、材料をより脆くする可能性のある望ましくない粒成長を引き起こす可能性もあります。目標は、特定の用途に対して最適なバランスを見つけることです。

圧力の影響

加熱サイクル中に外部圧力を加える、いわゆる熱間プレスという技術は、高密度化を大幅に促進します。圧力は粒子を物理的に押し付け、気孔をより効果的に閉じるのを助け、より低い温度や短い時間での処理を可能にします。

焼結が特定の目標を達成する方法

焼結パラメータの選択は、最終的なセラミック部品の意図された用途によって完全に決定されます。アプローチは、主要な性能要件に合わせて調整する必要があります。

- 最大の強度と硬度が主な焦点の場合: 目標は、ほぼすべての気孔率を除去するために、高温、長時間の焼結、または加圧焼結を使用して、ほぼ完全な高密度化を達成することです。

- 断熱性が主な焦点の場合: 意図的に焼結を制御し、特定のレベルの気孔率を保持することがあります。これは、気孔内に閉じ込められた空気が優れた熱伝達バリアとして機能するためです。

- 費用対効果の高い生産が主な焦点の場合: セラミックタイルなどの用途で要求される最低限の特性を最短時間で達成するために、焼結パラメータ(温度、時間、添加剤)を最適化します。

結局のところ、焼結はセラミック材料の持つ潜在能力を解き放つ不可欠なエンジニアリングステップであり、それらを原材料の粉末から高機能な部品へと変貌させます。

要約表:

| 焼結の側面 | 主な要点 |

|---|---|

| 主要な目的 | 弱いグリーンコンパクトを強靭で高密度の固体に変換する。 |

| 核となるメカニズム | 原子拡散が粒子を融合させ、気孔を除去する。 |

| 主要な方法 | 固相焼結(例:ジルコニア)または液相焼結(例:炭化ケイ素)。 |

| 用途の焦点 | 強度、断熱性、またはコスト効率のために焼結パラメータを調整する。 |

セラミック部品に最適な焼結を実現する準備はできていますか?

KINTEKでは、お客様の焼結ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。高強度歯科用クラウン、断熱材、費用対効果の高い工業用セラミックスの開発を問わず、当社の専門知識が最適な高密度化、強度、性能を保証します。

お客様の材料の潜在能力を最大限に引き出すお手伝いをさせてください。 当社の専門家にご相談いただき、お客様固有の要件について話し合い、KINTEKがお客様の焼結プロセスをどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- セラミックは高温に耐えられますか?極度の熱に対する優れた材料を発見する

- 粘土の焼結とは?粉末を耐久性のあるセラミックスに変えるプロセス

- セラミック焼結の目的は何ですか?粉末を耐久性のある高性能部品に変換すること

- 焼結は硬度を高めますか?優れた材料強度を実現するプロセスを習得する

- セラミックスは生体適合性がありますか?医療用途に最適な生体セラミックスの選択

- CCPNにおいて、アルミナ絶縁ディスクがサンプルサポートとして使用されるのはなぜですか?アーク放電がなく、均一なプラズマ窒化を保証

- 炭化ケイ素は水に溶けますか?その比類ない化学的安定性を発見する

- sCO2実験において、高純度アルミナ製サポートロッドはどのような役割を果たしますか?高温材料の完全性を確保する