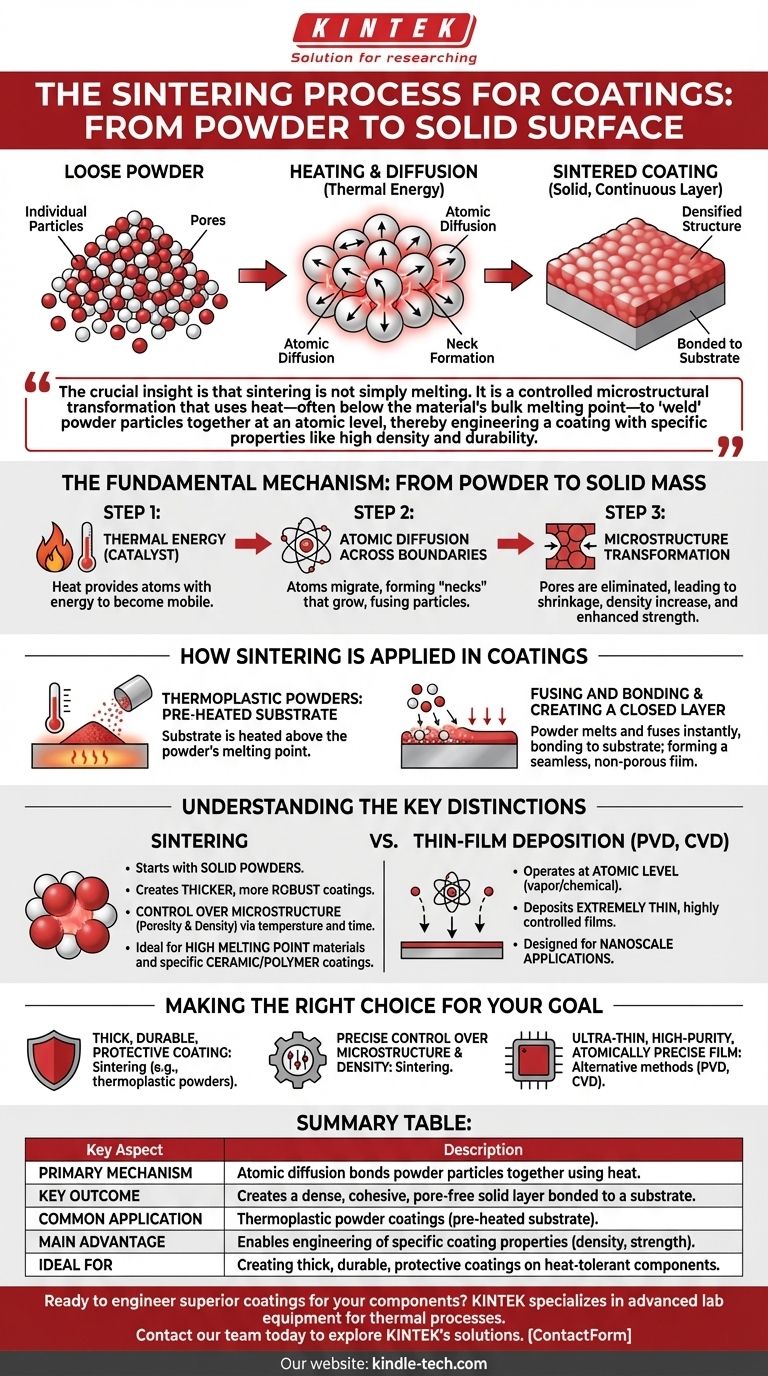

コーティングにおける焼結プロセスは、その核となる部分で、緩い粉末の層を固体で連続的かつ高密度の表面に変える熱処理です。構成要素は特定の温度に加熱され、個々の粉末粒子が原子拡散を通じて結合し、融着します。このプロセスにより、材料が緻密化され、粒子間の細孔が除去され、基板に結合した強力で凝集性のある層が形成されます。

重要な洞察は、焼結が単なる溶解ではないということです。これは、熱(多くの場合、材料のバルク融点よりも低い温度)を使用して粉末粒子を原子レベルで「溶接」し、高密度や耐久性などの特定の特性を持つコーティングを設計する、制御された微細構造変換です。

基本的なメカニズム:粉末から固体塊へ

焼結は、熱エネルギーによって駆動される材料変換のプロセスです。これは、個々の粒子が集まって、必ずしも液体状態に溶けることなく、単一の固体になる方法です。

熱エネルギーの役割

熱は焼結の触媒です。高温を適用することで、粉末粒子内の原子は、隣接する粒子の境界を越えて移動するのに十分なエネルギーを得ることができます。

境界を越える原子拡散

拡散として知られるこの原子の動きが、焼結の中心的なメカニズムです。原子は粒子間の接触点に移動し、時間の経過とともに成長する「ネック」を形成します。これらのネックは粒子を徐々に引き寄せ、効果的に単一の固体構造に融着させます。

微細構造の変換

この原子結合の結果、材料の内部構造に大きな変化が生じます。元の粉末粒子間の空隙、つまり細孔は徐々に除去されます。このプロセスにより、体積収縮、密度の大幅な増加、および材料強度の向上がもたらされます。

コーティングへの焼結の適用方法

原子拡散の根底にある原理は同じですが、コーティングへの実際の適用には、コンポーネントの表面に融着層を作成するための特定のステップが含まれます。

一般的な用途:熱可塑性粉末

広く使用されている技術の1つに、熱可塑性粉体塗料があります。この方法では、基板(コーティングされるコンポーネント)が粉末の融点以上の温度に加熱されます。

融着と結合のステップ

熱可塑性粉末顆粒が予熱されたコンポーネントに適用されると、高温の表面に接触し、溶融してすぐに融着します。この迅速なプロセスにより、粒子が互いに結合するだけでなく、基板自体にも結合することが保証されます。

閉鎖的で凝集性のある層の作成

最終的な目標は、閉鎖コーティング、つまり下地の基板を完全に密閉するシームレスで非多孔質の層を形成することです。焼結された粒子はもはや別個のものではなく、均一で保護的な膜に融合しています。

重要な違いを理解する

焼結は、他の一般的なコーティング技術とは異なる特性を持つ独自のプロセスです。これらの違いを理解することは、用途に適した方法を選択するために不可欠です。

焼結と薄膜堆積

焼結は、物理蒸着(PVD)や化学蒸着(CVD)のようなプロセスと混同してはなりません。

PVDとCVDは原子レベルで機能し、材料を蒸発させるか、化学前駆体を使用して、非常に薄く高度に制御された膜を基板上に堆積させます。対照的に、焼結は固体粉末から始まり、通常、より厚く、より堅牢なコーティングを作成するために使用されます。

多孔性と密度の制御

焼結プロセスのパラメータ、つまり温度と時間は、最終的なコーティングの微細構造を直接制御することを可能にします。不完全な焼結はフィルターのような用途のために多孔質構造を作成するために使用でき、完全な焼結は強度と保護のために最大の密度を達成することを目指します。

材料の適合性

このプロセスは、タングステンやモリブデンなど、完全に溶融することが非現実的な極めて高い融点を持つ材料にとって特に価値があります。また、特定のセラミックおよびポリマーコーティングを作成するための基礎的なプロセスでもあります。

目標に合った適切な選択をする

コーティングプロセスの選択は、最終製品に求められる結果に完全に依存します。焼結は、特定のエンジニアリング課題に対して独自の機能を提供します。

- 厚く、耐久性があり、保護的なコーティングが主な焦点である場合:焼結は、特に耐熱性基板に熱可塑性粉末を使用する場合に優れた方法です。

- 微細構造と密度の正確な制御が主な焦点である場合:焼結プロセスは、強度や多孔性など、コーティングの最終的な特性を設計するための直接的な手段を提供します。

- 超薄型、高純度、または原子的に精密な膜が主な焦点である場合:PVDやCVDのような代替方法を検討する必要があります。これらはこれらのナノスケールアプリケーションのために特別に設計されています。

最終的に、焼結を理解することで、単なるコーティング方法としてだけでなく、粉末から材料の最終的な特性を構築するための強力なツールとして見ることができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主要メカニズム | 熱(多くの場合融点以下)を使用して、原子拡散により粉末粒子を結合させます。 |

| 主な成果 | 基板に結合した、高密度で凝集性のある、多くの場合細孔のない固体層を作成します。 |

| 一般的な用途 | 熱可塑性粉体塗料。予熱された基板が粉末を溶融させて融着させます。 |

| 主な利点 | 密度、強度、多孔性など、特定のコーティング特性の設計を可能にします。 |

| 理想的な用途 | 耐熱性コンポーネントに厚く、耐久性のある保護コーティングを作成します。 |

コンポーネント向けの優れたコーティングを設計する準備はできていますか?

焼結プロセスは、耐久性のある高性能表面を実現するための鍵です。KINTEKでは、R&Dおよび生産ニーズのための焼結のような熱プロセスを完璧にするために必要な高度なラボ機器と消耗品を専門としています。

当社の専門家は、最適な結果を得るために温度、時間、雰囲気を制御するための適切なツールを選択するお手伝いをします。お客様の具体的なコーティングの課題と目標について話し合いましょう。

今すぐ当社のチームにご連絡ください KINTEKのソリューションがお客様のコーティング能力と製品品質をどのように向上させることができるかを探ります。

ビジュアルガイド

関連製品

よくある質問

- バイオリアクターの安定性において、実験室用高精度オーブンはどのような役割を果たしますか?高圧精度を確保する

- Pd/G-SS電極に超音波洗浄を使用する主な目的は何ですか? 優れたコーティング密着性を確保する

- 焼鈍(アニーリング)に必要なものは?材料変性のための3つの重要な段階をマスターする

- 焼結は約何度で行われますか?材料の融点に基づいたガイド

- SEMにおけるスパッタコーティングとは?チャージングを防ぎ画質を向上させるための必須ガイド

- 焼結の役割とは?粉末を耐久性のある複雑な部品に変換する

- 超臨界水試験ループにおける高純度窒素の役割は何ですか?試験データの完全性を確保する

- 熱伝達効率に影響を与える要因は何ですか?熱管理システムを最適化する