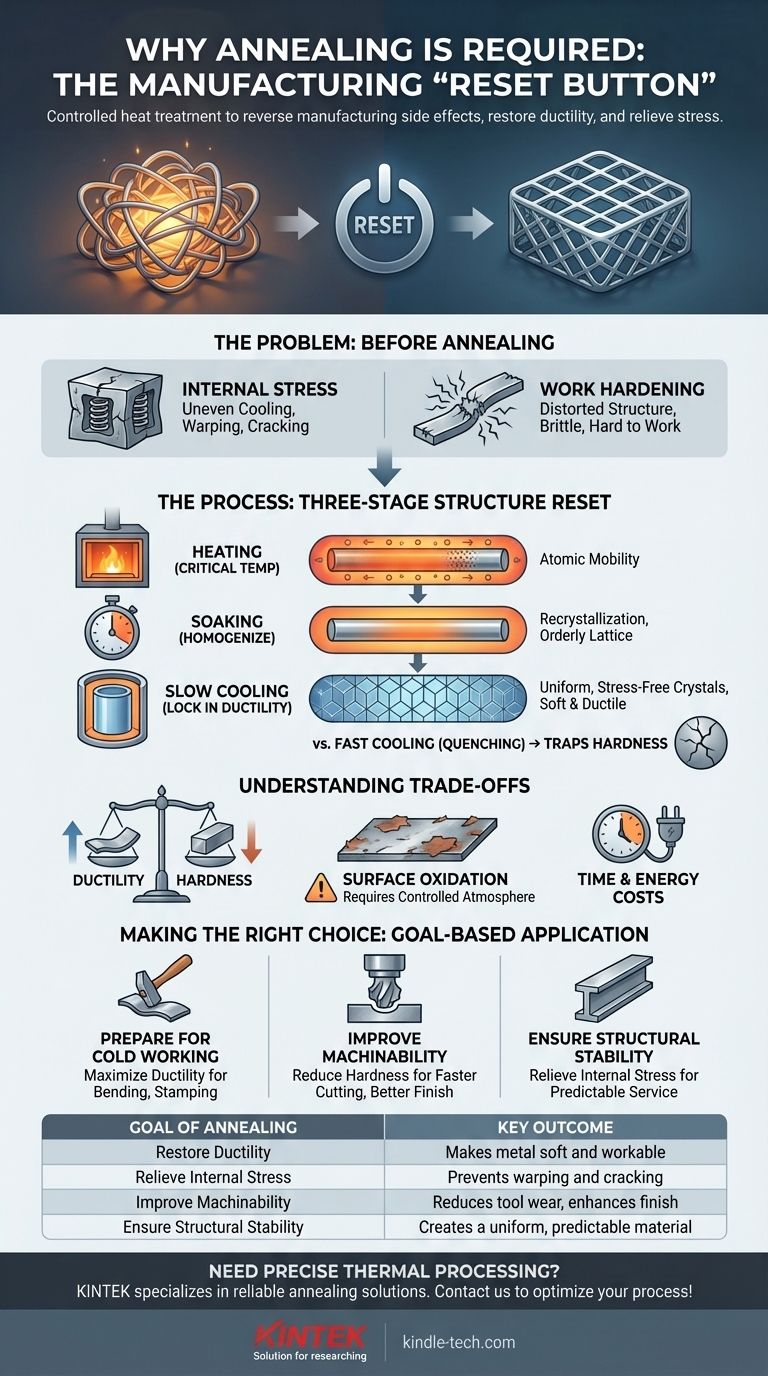

焼なまし工程は、製造による負の副作用を解消するために必要不可欠です。 鋳造、鍛造、冷間加工などの工程は、金属を硬く、脆く、内部応力に満ちた状態にすることがあります。焼なましは、これらの問題を体系的に除去する制御された熱処理であり、硬度を低下させ、応力を緩和し、延性を回復させて、材料をより加工しやすく安定させます。

焼なましは強化プロセスとしてではなく、重要な「リセットボタン」として理解されるべきです。硬度を犠牲にして延性を獲得し、内部応力を緩和することで、脆く予測不能な材料を均一で加工しやすいものに変えます。

問題:なぜ金属は焼なましが必要なのか

焼なましを行う前の金属は、多くの場合、加工が困難または危険な状態にあります。これは、以前の製造工程の直接的な結果です。

内部応力の影響

鋳造、溶接、鍛造などの工程では、不均一に冷却されるため、材料内部に微細な引張応力と圧縮応力が発生します。これらの内部応力は、金属内部に隠されたきつく巻かれたバネのようなもので、時間の経過とともに、またはその後の機械加工中に、反りや自然な亀裂につながる可能性があります。

加工硬化の課題

金属が室温で曲げられたり、引き伸ばされたり、成形されたりする(冷間加工と呼ばれるプロセス)と、その内部結晶構造が歪み、絡み合います。これにより、金属はより硬く、より強くなりますが、同時に著しく脆くなり、さらに加工を試みると破断しやすくなります。

目標:加工性の回復

焼なましの主な目的は、材料を次の生産段階に適したものにすることです。硬く脆い材料は、機械加工が困難で、成形が不可能であり、使用中に信頼性に欠けます。焼なましは、その延性(破壊せずに変形する能力)と被削性を回復させます。

焼なましが材料の構造をどのようにリセットするか

焼なましは、金属の内部結晶格子を体系的に再配置し、以前の加工による損傷を効果的に修復するように設計された、精密な3段階プロセスです。

ステップ1:臨界温度までの加熱

金属は炉内で特定の温度まで加熱されますが、これは常に融点より低い温度です。この熱は、結晶構造が移動可能になり、自己修正を開始するために必要な原子エネルギーを提供します。合金によって最適な焼なまし温度は異なります。

ステップ2:構造を均質化するための保持

材料はこの高温で一定時間保持されます。この「保持」段階中に、原子はより秩序だった安定した格子に移動します。再結晶として知られるこのプロセスは、硬度と脆性の原因となる結晶欠陥(転位)の大部分を除去します。

ステップ3:延性を固定するための徐冷

これは、軟度と延性を達成するための最も重要なステップです。材料は非常にゆっくりと冷却され、多くの場合、断熱された炉内に何時間も放置されて冷却されます。この遅い速度により、大きく均一で応力のない結晶が形成され、柔らかく非常に延性のある最終状態になります。対照的に、急速冷却(焼入れ)は、硬く脆い構造を閉じ込めてしまいます。

実用的なトレードオフの理解

不可欠である一方で、焼なましには妥協点がないわけではありません。これらのトレードオフを理解することが、プロセスを効果的に使用するための鍵となります。

主なトレードオフ:延性のための硬度

焼なましは、材料の硬度と引張強度を根本的に低下させます。意図的に金属を柔らかくしているのです。最終的な用途で高い強度が必要な場合は、成形および機械加工が完了した後、別の熱処理(焼入れや焼戻しなど)が必要になる場合があります。

表面酸化のリスク

酸素の存在下で金属を高温に加熱すると、表面にスケールまたは酸化物の層が形成されます。これを防ぐために、焼なましは、化学的に不活性な制御された保護雰囲気(窒素やアルゴンなど)を備えた炉内で実行されることがよくあります。

時間とエネルギーのコスト

焼なましはエネルギー集約的なプロセスであり、開始から終了まで何時間もかかることがあります。加熱および徐冷サイクルは炉の能力を占有し、かなりの電力を消費するため、コンポーネントの製造コスト全体が増加します。

目標に応じた適切な選択

焼なましは単一の解決策ではなく、特定の成果を達成するためのツールです。材料で次に何をする必要があるかに基づいて適用する必要があります。

- 冷間加工の準備が主な焦点である場合: 延性を最大化するために焼なましを行い、金属が破壊することなく複雑な形状に曲げたり、打ち抜いたり、引き抜いたりできるようにします。

- 被削性の向上が主な焦点である場合: 硬度を低下させるために焼なましを行い、工具の摩耗を減らし、切削速度を速め、より良い表面仕上げを実現します。

- 構造的安定性の確保が主な焦点である場合: 鋳造または溶接による内部応力を緩和するために焼なましを行い、使用中の寸法変化や破損を防ぎます。

最終的に、焼なましは、応力のある脆い材料を、最終製品の予測可能で信頼性の高い基盤に変えるための制御を提供します。

要約表:

| 焼なましの目的 | 主な結果 | 一般的な用途 |

|---|---|---|

| 延性の回復 | 金属を柔らかく加工しやすくする | 冷間加工、成形、曲げ加工 |

| 内部応力の緩和 | 反りや亀裂を防ぐ | 鋳造、溶接、機械加工後 |

| 被削性の向上 | 工具の摩耗を減らし、仕上げを向上させる | 機械加工前の準備 |

| 構造的安定性の確保 | 均一で予測可能な材料を作成する | 使用される重要部品 |

材料に精密な熱処理が必要ですか? KINTEKは、あらゆる焼なましおよび熱処理要件に対応する信頼性の高いソリューションを提供する実験装置および消耗品を専門としています。当社の専門知識により、お客様の材料が延性と安定性の完璧なバランスを達成することを保証します。今すぐお問い合わせください 製造プロセスを最適化するために!

ビジュアルガイド