単層カーボンナノチューブの合成において、最も広く使用され、商業的に主流となっている方法は化学気相成長法(CVD)です。アーク放電法やレーザーアブレーション法といった歴史的な技術は、ナノチューブの発見と初期の研究において極めて重要でしたが、CVDは優れたスケーラビリティと最終製品に対する精密な制御能力により、それらを凌駕しています。

いくつかの方法でカーボンナノチューブを製造できますが、化学気相成長法(CVD)が業界標準です。その優位性は、生産規模、費用対効果、そしてナノチューブの構造と品質に対する精密な制御という独自の能力に由来しています。

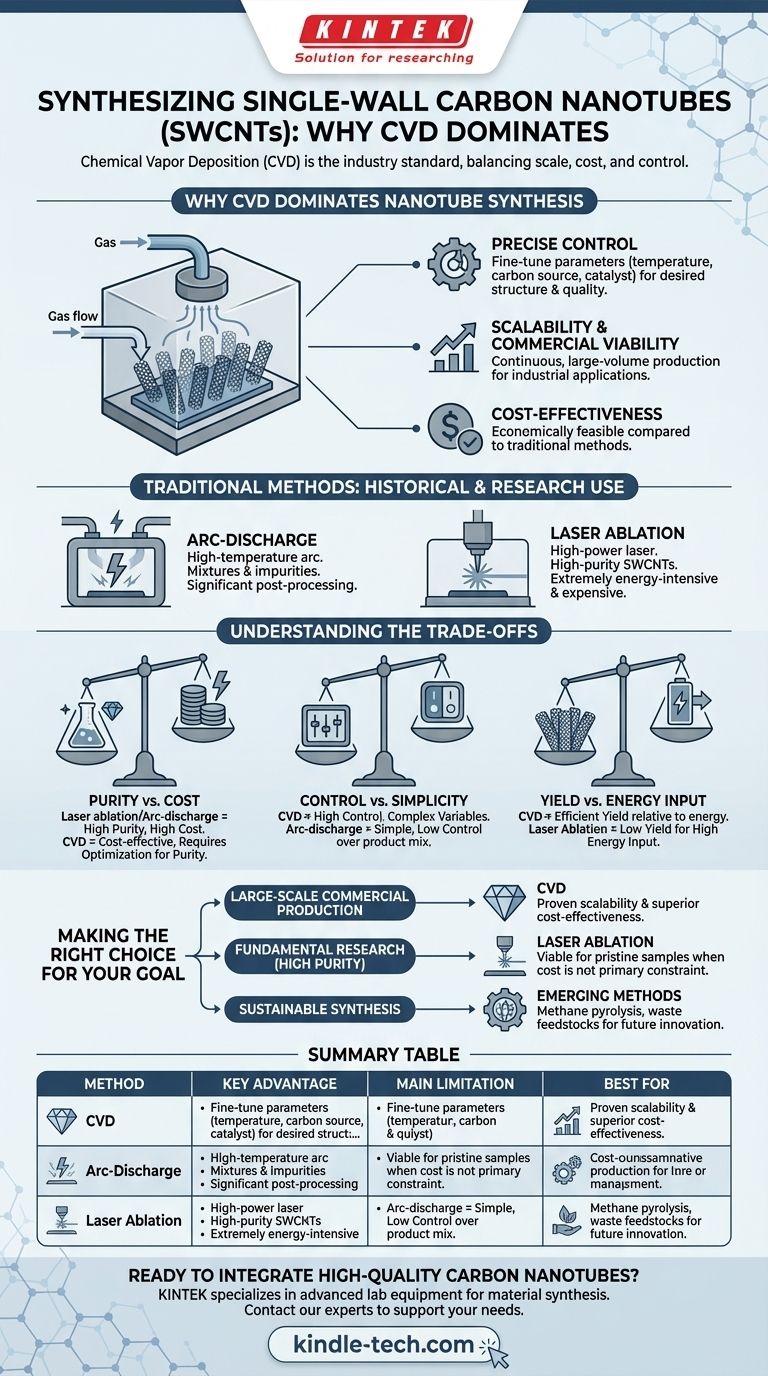

CVDがナノチューブ合成を支配する理由

化学気相成長法は、最も一般的な方法であるだけでなく、現代のほとんどのアプリケーションにとって最も実用的な方法です。その広範な採用は、従来の技術に対するいくつかの主要な利点に根ざしています。

品質と特性の制御

CVDは、望ましい特性を持つ高品質な材料の生産を可能にするため、高く評価されています。これは、合成プロセスの重要な操作パラメータを細かく調整できるためです。

エンジニアは、温度、炭素源濃度、触媒滞留時間などの要因を正確に調整して、カーボンナノチューブの最終的な構造、直径、純度に影響を与えることができます。

スケーラビリティと商業的実現可能性

CVDが商業的に主流なプロセスであるのには理由があります。アーク放電法やレーザーアブレーション法とは異なり、CVDプロセスは連続的かつ大量生産のためにスケールアップできるため、産業用途において経済的に実行可能です。

このスケーラビリティこそが、カーボンナノチューブが研究室から商業製品へと移行することを可能にしました。

従来の合成方法

CVDがなぜ優れているのかを理解するためには、それが置き換えた方法を知ることが役立ちます。これらの従来の技術は、特定の研究分野では今でも使用されていますが、大規模生産には適していません。

アーク放電法

これは、カーボンナノチューブを製造するための初期の方法の1つでした。2つのグラファイト電極間に高温のアークを発生させ、炭素を気化させます。

高品質なナノチューブを製造できますが、生成物はしばしば異なる構造(単層、多層)の混合物や不純物を含み、分離にはかなりの後処理が必要です。

レーザーアブレーション法

この技術では、高出力レーザーを使用して、金属触媒をドープしたグラファイトターゲットを気化させます。気化した炭素はその後、ナノチューブに凝縮します。

レーザーアブレーション法は、高収率で高純度の単層カーボンナノチューブを生成できますが、プロセスが非常にエネルギー集約的で高価であるため、小規模な研究用途に限定されます。

トレードオフの理解

合成方法の選択には、競合する優先順位のバランスを取ることが含まれます。すべてのシナリオに完璧な単一の方法はなく、情報に基づいた意思決定を行うには、トレードオフを理解することが重要です。

純度 vs. コスト

レーザーアブレーション法とアーク放電法は、非常に高純度の材料を生産できますが、エネルギーと設備の両面でかなりのコストがかかります。CVDははるかに費用対効果の高い経路を提供しますが、最高の純度を達成するには広範なプロセス最適化が必要となる場合があります。

制御 vs. 簡便性

CVDの強みは、その高度な制御性です。しかし、これはプロセスに管理すべき変数がより多くあることも意味します。アーク放電法のような方法は概念的にはより単純ですが、最終製品の混合物に対する制御はほとんどできません。

収率 vs. エネルギー投入

CVDは、消費されるエネルギーと原材料に対して生産されるナノチューブの量という点で、より効率的なプロセスです。特にレーザーアブレーション法は、高いエネルギー投入量に対して収率が非常に低く、特殊な実験室作業以外には実用的ではありません。

目標に応じた適切な選択

「最適な」合成方法は、あなたの目標に完全に依存します。あなたの最終目標が、どのトレードオフが許容されるかを決定します。

- 大規模な商業生産が主な焦点である場合: 化学気相成長法(CVD)は、その実証済みのスケーラビリティと優れた費用対効果により、唯一実用的な選択肢です。

- 少量の高純度サンプルを必要とする基礎研究が主な焦点である場合: レーザーアブレーション法は、コストが主要な制約ではない場合に、純粋な材料を生産するための実行可能な(ただし高価な)選択肢であり続けます。

- 持続可能な合成が主な焦点である場合: メタン熱分解や廃棄物原料の使用などの新興方法を探求することが、将来を見据えた環境に配慮したイノベーションにとって重要になります。

最終的に、適切な合成方法の選択は、特定のアプリケーションに必要な品質、望ましい量、および利用可能な予算のバランスを取ることにかかっています。

要約表:

| 方法 | 主な利点 | 主な欠点 | 最適用途 |

|---|---|---|---|

| 化学気相成長法(CVD) | 優れたスケーラビリティと制御性 | プロセス最適化が必要 | 大規模商業生産 |

| アーク放電法 | 高品質なナノチューブを生産可能 | 低収率、副生成物の混合 | 歴史的研究、少量バッチ |

| レーザーアブレーション法 | 高純度単層ナノチューブ | 極めてエネルギー集約的で高価 | 小規模、高純度研究 |

高品質なカーボンナノチューブを研究や製品開発に組み込む準備はできていますか?

KINTEKでは、最先端の材料合成に必要な高度な実験装置と消耗品の提供を専門としています。CVDによるスケールアップであろうと、高純度研究の追求であろうと、当社の専門知識は、正確で信頼性の高い結果を達成するのに役立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。お客様のラボの特定のニーズをどのようにサポートし、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 温度に敏感な材料に対応できる成膜方法は? PVD:CVDに代わる安全な選択肢

- CVDとALDとは?適切な薄膜堆積プロセスを選択する

- カーボンナノチューブ合成におけるCVD法は何を意味しますか?制御されたナノチューブ成長をマスターする

- 金属のDCスパッタリングとは?高品質な金属薄膜のためのシンプルで高速な方法

- 化学気相成長法(CVD)の長所と短所は何ですか?優れた薄膜コーティングのためのガイド

- CVDは高価ですか?優れたコーティング性能への真の投資を解き明かす

- 化学気相成長(CVD)の主な欠点は何ですか?薄膜製造における課題を乗り越える

- イオンビームスパッタリングの欠点は何ですか?その運用上の限界に関するガイド