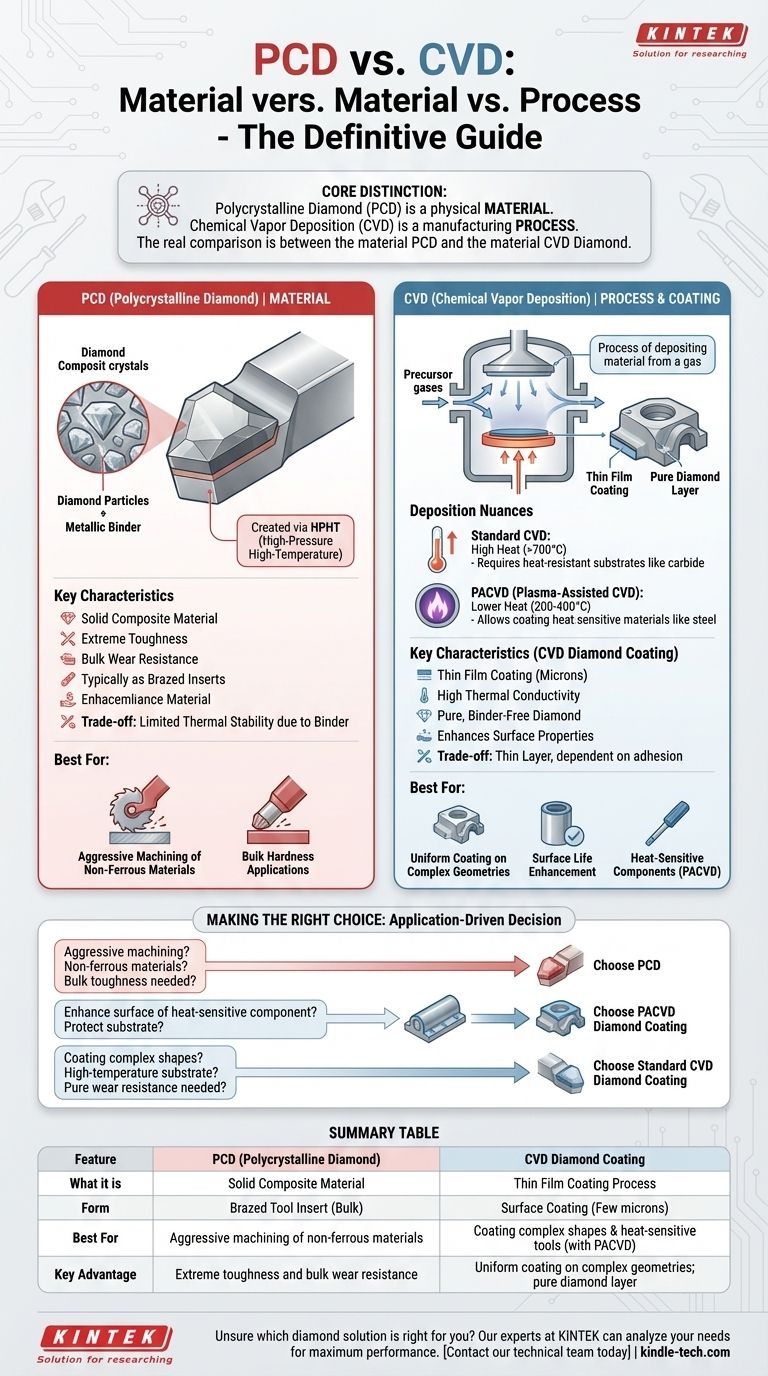

明確に言うと、主な違いは、多結晶ダイヤモンド(PCD)が物理的な材料であるのに対し、化学気相成長(CVD)は製造プロセスであるという点です。PCDは、高圧高温下で融合されたダイヤモンド粒子の複合材料です。一方、CVDは、ガスから表面に薄い膜(ダイヤモンドを含むこともあります)を成長させるために使用される技術です。

核となる区別は、材料(PCD)とプロセス(CVD)の間ではなく、異なる種類の材料と、それらを作成または適用するために使用されるプロセスの間にあります。選択は、固体工具インサートが必要か、既存の部品に薄くて硬いコーティングが必要かによって完全に異なります。

コアコンセプトの定義

情報に基づいた意思決定を行うには、まずPCDとCVDの両方の基本的な性質を理解する必要があります。これらは直接的な代替品ではなく、異なるエンジニアリング問題に対する異なるソリューションを表しています。

PCD(多結晶ダイヤモンド)とは?

PCDは複合材料です。微細な人工ダイヤモンド結晶が、通常コバルトのような金属結合剤で焼結され、結合されています。

このプロセスは高圧高温(HPHT)として知られ、非常に硬く耐摩耗性の高い固体材料を生成します。PCDは、多くの場合、ブランクまたはディスクの形で製造され、その後、非鉄材料の切断、機械加工、研削などの用途のために工具本体に切断され、ろう付けされます。

CVD(化学気相成長)とは?

CVDはプロセスであり、材料ではありません。前駆体ガスを、コーティングされる部品(基板)を含む真空チャンバーに導入します。

高温によりこれらのガスが反応または分解し、基板上に薄く密着性の高い固体膜を堆積させます。この技術は、窒化ケイ素、炭化タングステン、さらにはCVDダイヤモンドとして知られる非常に純粋な形のダイヤモンドを含む多くの材料を堆積させるために使用できます。

本当の比較:PCD vs. CVDダイヤモンド

より正確な比較は、材料であるPCDと材料であるCVDダイヤモンドの間です。PCDは金属結合剤を含む複合材料であり、非常に強靭ですが、熱安定性が制限されます。CVDダイヤモンドは純粋な結合剤フリーのダイヤモンド膜であり、特定の用途ではより高い熱伝導率と耐摩耗性を提供しますが、コーティングとしてのみ存在します。

堆積プロセスが選択に与える影響

堆積プロセス自体のニュアンスを理解することは非常に重要です。なぜなら、それがどの材料をコーティングできるかを決定するからです。ここで、PACVDのようなプロセスバリエーションが重要になります。

標準CVDにおける熱の役割

従来の熱CVDプロセスでは、前駆体ガスを分解し、基板表面でのコーティング反応を開始するために必要なエネルギーを供給するために、非常に高温(しばしば700℃以上)が必要です。

この高温要件は、標準CVDが、変形、溶解、または構造特性の喪失なしにこれらの温度に耐えられる基板、例えば超硬工具やセラミックスにのみ使用できることを意味します。

PACVDの利点:低温

プラズマアシストCVD(PACVD)は、CVDプロセスのバリエーションです。熱だけに頼るのではなく、電界を使用してチャンバー内にプラズマを生成します。

このプラズマが前駆体ガスを活性化し、はるかに低温(通常200~400℃)でコーティングを形成できる反応性ラジカルを生成します。提供された参照が正しく指摘しているように、これにより熱に弱い材料のコーティングが可能になります。

トレードオフの理解

固体PCD工具とCVDコーティング工具のどちらを選択するかは、用途、コスト、性能において大きなトレードオフを伴います。

固体材料 vs. 薄膜コーティング

最も基本的なトレードオフは形状です。PCDは通常、数ミリメートルの厚さの固体でろう付けされたインサートまたは工具先端として使用されます。これはかさばる硬度を提供し、積極的な材料除去に適しています。

CVDダイヤモンド膜はコーティングであり、通常はわずか数ミクロン厚です。既存の工具の表面特性を向上させますが、そのバルク特性は変更しません。工具の性能は、基板へのコーティングの密着性に依存します。

基板の制限

PCDの場合、主な懸念は、工具本体にインサートをろう付けする際に、どちらの部品も損傷しないことです。工具自体がPCDです。

CVDの場合、プロセスは基板によって定義されます。標準CVDの高温は、その使用を炭化タングステンなどの材料に限定します。PACVDの低温は、より高い温度で損傷する可能性のある鋼やその他の合金を含む可能性を広げます。

用途の形状

CVDプロセスは、複雑な形状や幾何学的形状に均一な薄膜コーティングを施すのに優れており、これは固体PCDインサートをろう付けすることでは達成できません。

用途に合った適切な選択

あなたの決定は、プロジェクトの特定の要求によって導かれるべきです。

- 非鉄材料の積極的な機械加工が主な焦点である場合: 固体PCD工具インサートは業界標準であり、バルク形態で優れた靭性と耐摩耗性を提供します。

- 熱に弱い部品に硬く耐摩耗性の高いダイヤモンド層を適用することが主な焦点である場合: 低温PACVDプロセスは、下地の基板を損傷することなくコーティングを堆積させる唯一の実行可能な選択肢です。

- 高温材料で作られた複雑な形状の工具の表面寿命を延ばすことが主な焦点である場合: 標準的な熱CVDダイヤモンドコーティングは、純粋で非常に耐摩耗性の高い表面を提供します。

最終的に、あなたの成功は、あなたの問題が新しいバルク材料を必要とするのか、それとも強化された表面を必要とするのかを正しく特定することにかかっています。

要約表:

| 特徴 | PCD(多結晶ダイヤモンド) | CVDダイヤモンドコーティング |

|---|---|---|

| 何であるか | 固体複合材料 | 薄膜コーティングプロセス |

| 形態 | ろう付け工具インサート(バルク) | 表面コーティング(数ミクロン) |

| 最適用途 | 非鉄材料の積極的な機械加工 | 複雑な形状および熱に弱い工具のコーティング(PACVDを使用) |

| 主な利点 | 極めて高い靭性とバルク耐摩耗性 | 複雑な形状への均一なコーティング;純粋なダイヤモンド層 |

あなたの用途が固体PCD工具を必要とするのか、それともCVDダイヤモンドコーティングを必要とするのか不明ですか?

KINTEKの専門家は、高度な工具ソリューションを含む実験装置および消耗品を専門としています。私たちは、積極的な機械加工であろうと表面強化であろうと、お客様の特定のニーズを分析し、最高の性能と費用対効果のための最適なダイヤモンドソリューションを推奨するお手伝いをいたします。

プロジェクトについて話し合い、当社の専門知識が工具寿命と生産性をどのように向上させることができるかを発見するために、今すぐ当社の技術チームにお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉

- 真空熱処理焼結ろう付け炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉