最も簡単に言えば、熱蒸着とは、真空中で固体材料を加熱して蒸気に変え、超薄膜を生成する製造プロセスです。この蒸気は移動し、基板と呼ばれるより冷たい表面に凝縮して、精密で均一なコーティングを形成します。

熱蒸着の核心は、水を沸騰させることに類似した物理気相成長(PVD)技術です。真空中で材料を「沸騰」させることにより、生成された「蒸気」を利用して、ターゲット上に原子レベルで層を堆積させ、高度に制御された薄膜を構築します。

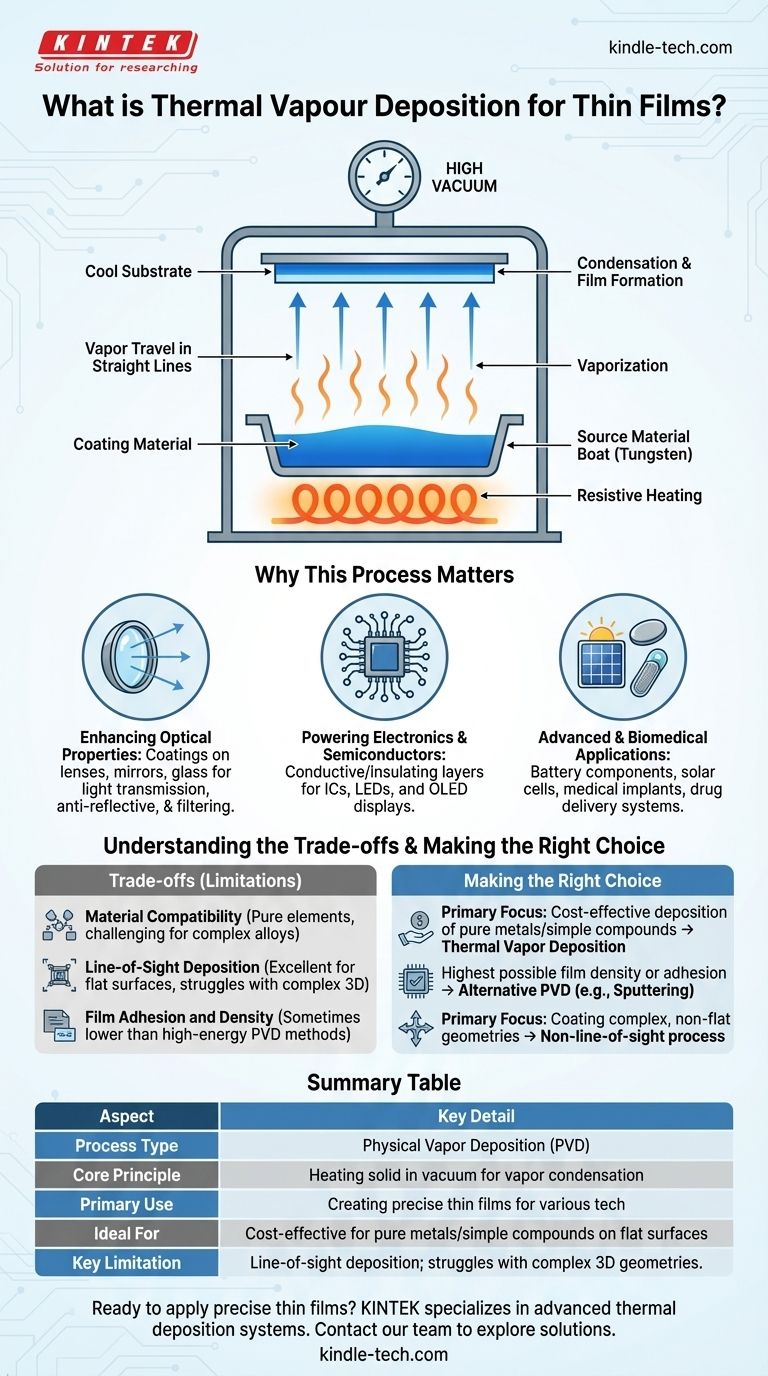

熱蒸着の仕組み:ステップごとの解説

熱蒸着の洗練さは、その単純な物理原理にあります。最終的な膜の純度と品質を保証するため、プロセス全体は密閉された高真空チャンバー内で行われます。

真空環境

まず、チャンバー内に高真空が生成されます。これは、熱い蒸気と反応したり、基板への経路を妨害したりする可能性のある空気やその他のガス分子を除去するために不可欠です。

加熱プロセス

コーティング材料、しばしばソース材料と呼ばれるものは、容器にセットされます。この容器は「ボート」や「バスケット」と呼ばれることもあり、タングステンなどの極度の熱に耐えられる材料で作られています。

この容器に電流を流すと、抵抗によって加熱されます。この熱がソース材料に直接伝達されます。

蒸発と移動

ソース材料の温度が大幅に上昇すると、昇華または蒸発し始め、固体から直接気体の蒸気へと相変化します。

チャンバーが真空状態にあるため、蒸発した原子は遮蔽が最小限に抑えられた状態で、ソースからターゲット基板に向かって直線的に移動します。

凝縮と膜の形成

熱い蒸気原子が比較的冷たい基板の表面に衝突すると、急速にエネルギーを失い、再び固体状態に凝縮します。この原子レベルの蓄積により、基板表面に目的の薄膜が徐々に構築されます。

薄膜の目的:このプロセスが重要な理由

これらの精密な薄層を作成できる能力は、数え切れないほどの現代技術の基礎となっています。バルク材料自体を変更することなく、材料表面の特性を完全に変えることができます。

光学特性の向上

薄膜は、レンズ、鏡、ガラスの特殊な光学コーティングを作成するために使用されます。これらのコーティングは、光透過率の向上、反射防止面の作成、または特定の波長の光のフィルタリングを行うことができます。

エレクトロニクスと半導体の駆動

半導体産業において、薄膜は集積回路内の導電層または絶縁層を作成するために不可欠です。このプロセスは、LEDおよびOLEDディスプレイの製造にも不可欠です。

高度な用途と生物医学的応用

この技術により、超小型で高性能な構造の作成が可能になります。これには、バッテリー、太陽電池、医療用インプラント、さらには高度な薬物送達システム用のコンポーネントが含まれます。

トレードオフの理解

熱蒸着は強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

材料の適合性

このプロセスは、特に金属のような純粋な元素で、管理可能な温度で分解や反応を起こさずに蒸発させることができる材料で最も効果的に機能します。複雑な合金や化合物は、一貫した組成で堆積させることが困難な場合があります。

線視線(Line-of-Sight)堆積

蒸気は直線的に移動するため、このプロセスは「線視線(line-of-sight)」と見なされます。したがって、平坦な表面のコーティングには優れていますが、アンダーカットや隠れた領域を持つ複雑な三次元形状を均一にコーティングするには苦労する可能性があります。

膜の密着性と密度

スパッタリングのような高エネルギープロセスと比較して、熱蒸着による膜は、密度が低く、基板への密着性が弱い場合があります。しかし、多くの用途では、その品質は十分すぎるほどです。

目標に合わせた適切な選択

堆積方法の選択は、使用する材料と最終的な膜に必要とされる特性に完全に依存します。

- コスト効率の高い純粋な金属または単純な化合物の堆積が主な焦点である場合: 熱蒸着は、優れた、信頼性が高く、広く使用されている選択肢です。

- 可能な限り最高の膜密度または密着性を達成することが主な焦点である場合: スパッタリング堆積などの代替PVD手法を検討する必要があるかもしれません。

- 複雑で非平面的な形状を均一にコーティングすることが主な焦点である場合: 完全なカバレッジを保証するために、非線視線プロセスが必要になる場合があります。

結局のところ、熱蒸着は、固体材料から高純度の薄膜へのシンプルで直接的な道を提供する基本的な技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | 真空中で固体材料を加熱し、蒸気を生成して基板上に凝縮させる。 |

| 主な用途 | 光学コーティング、半導体、先端材料のための精密で均一な薄膜の作成。 |

| 最適 | 平坦な表面への純粋な金属や単純な化合物のコスト効率の高い堆積。 |

| 主な制限 | 線視線堆積。複雑な3D形状のコーティングには困難を伴う場合がある。 |

基板に精密な薄膜を適用する準備はできていますか? 研究や生産において高純度で均一なコーティングを実現するには、適切な装置が不可欠です。KINTEKでは、信頼性と性能のために設計された熱蒸着システムを含む高度なラボ機器を専門としています。当社の専門家が、お客様の特定の材料と応用目標に最適なソリューションを選択するお手伝いをいたします。

お客様のプロジェクトについて話し合いましょう。 今すぐ当社のチームに連絡して、当社のソリューションがお客様の薄膜プロセスをどのように強化できるかをご検討ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター