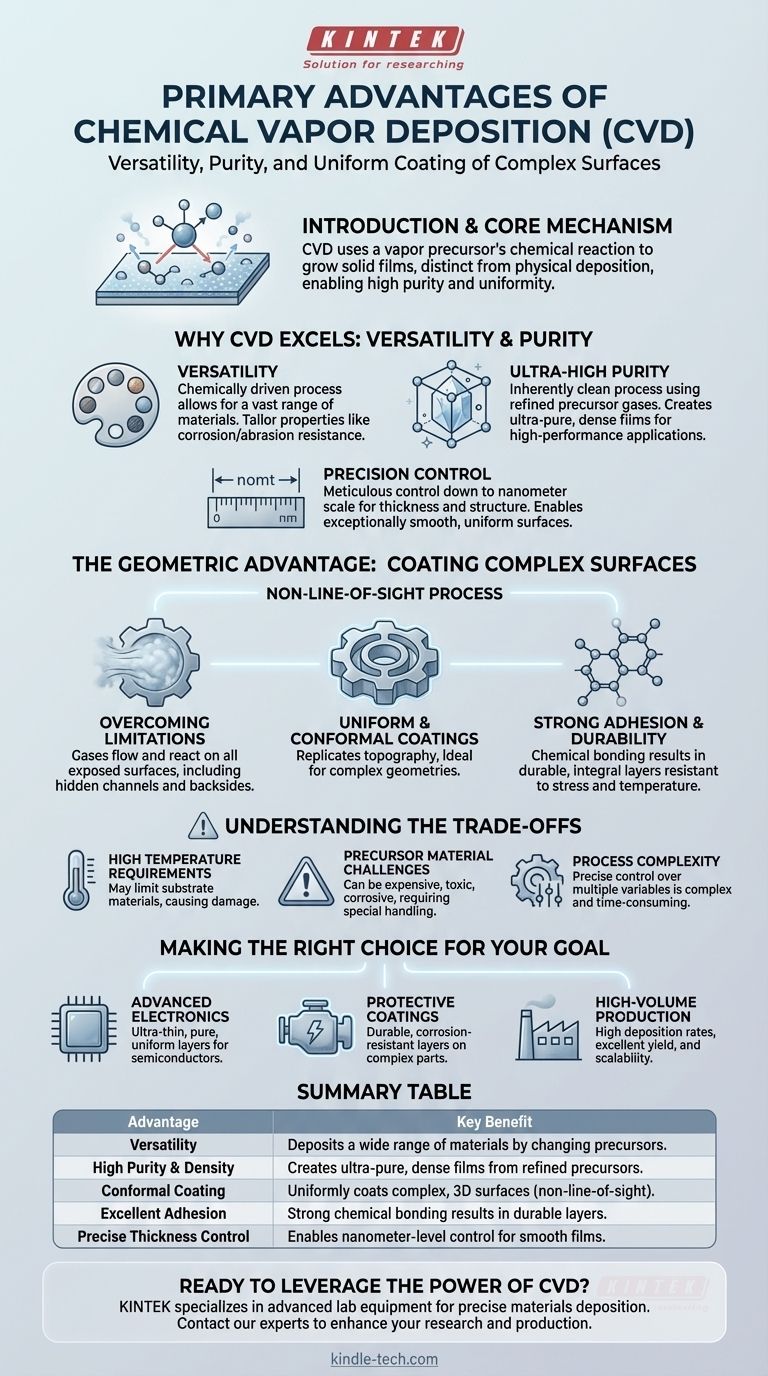

化学気相成長法(CVD)の主な利点は、その多用途性、生成される膜の優れた純度と品質、そして複雑な三次元表面を均一にコーティングできる独自の能力です。これらの特性の組み合わせにより、CVDは半導体から航空宇宙に至るまで、正確で耐久性のあるコンフォーマルな材料層が不可欠な産業において、基盤となる技術となっています。

化学気相成長法の核となる強みは、そのプロセスにあります。すなわち、蒸気前駆体からの化学反応を用いて固体膜を成長させることです。この物理的成膜法とは根本的に異なる点が、最も重要な利点の源であり、事実上あらゆる形状に対して超高純度で均一なコーティングの作成を可能にします。

CVDが優れている理由:多用途性と純度

CVDの力は、その基本的なメカニズムから始まります。材料を表面に物理的にスパッタリングしたり蒸発させたりするプロセスとは異なり、CVDは制御された化学反応を通じて新しい材料を層ごとに構築します。

化学反応に基づいた基盤

プロセスが化学的に駆動されるため、CVDは信じられないほど多用途です。前駆体ガス、温度、圧力を変えることで、金属、セラミック、さまざまな複合材料を含む幅広い材料を堆積させることができます。

これにより、エンジニアは最終的なコーティングの特性を正確に調整し、耐食性、耐摩耗性、または特定の電気伝導性などの特性を最適化できます。

超高純度の実現

CVDプロセスは本質的にクリーンです。前駆体ガスは非常に高い純度レベルに精製でき、これは超高純度で密度の高い固体膜の作成に直接つながります。

この純度は、電子部品における必要な電気的・熱的伝導性の確保や、医療用インプラントの生体適合性など、高性能用途に不可欠です。

ナノメートルレベルまでの精密制御

CVDは、膜の厚さと構造に対する細心の制御を可能にします。このプロセスは、マイクロメートル厚から単一原子層までの層を作成するように管理でき、これは現代の電気回路やナノテクノロジーに要求される精度です。

この精密な制御により、他の多くの代替コーティング方法と比較して、非常に平滑で均一な表面が得られます。

幾何学的利点:複雑な表面のコーティング

CVDの最も際立った利点の1つは、非平面物体に対しても優れた均一性で膜を堆積できる能力です。

視線(Line-of-Sight)の制約の克服

CVDは非視線プロセスです。前駆体ガスはターゲット物体の周りを流れ、拡散し、隠れたチャネル内や裏側にあるすべての露出した表面と反応します。

これは、直接「見える」ものにしかスプレーできないスプレーペイント缶とは対照的に、複雑な構造のあらゆる部分に均等に付着する浸透性の霧のようなものと考えてください。

均一でコンフォーマルなコーティング

この非視線的な性質により、基板のトポグラフィーを完全に再現する高度にコンフォーマルなコーティングの作成が可能になります。CVDは、複雑な部品の内部と外部を均一にコーティングできるため、複雑な形状の部品に最適です。

強力な密着性と耐久性

堆積中に表面で発生する化学結合により、優れた密着性を持つコーティングが実現します。これらの層は部品の不可欠な部分となり、高応力環境や極端な温度変化に耐える耐久性のある表面を作り出します。

トレードオフの理解

強力である一方で、CVDには課題がないわけではありません。真の専門知識には、その限界を理解することが必要です。

高温要件

多くのCVDプロセスでは、必要な化学反応を開始するために高い基板温度が必要です。これは、一部の基板が熱によって溶解、変形、またはその他の損傷を受ける可能性があるため、コーティングできる材料の種類を制限する可能性があります。

前駆体材料の課題

CVDで使用される前駆体化学物質は、高価であったり、有毒であったり、腐食性があったり、自然発火性(空気中で発火する)であったりする場合があります。そのため、複雑で費用のかかる安全、保管、取り扱いの手順が必要になります。

プロセスの複雑さ

完璧な膜を得るには、温度、圧力、ガス流量、反応器の形状など、複数の変数を正確に制御する必要があります。CVDプロセスの最適化は複雑で時間がかかる場合があります。

目的のための適切な選択

成膜技術の選択は、プロジェクトの主な目的に完全に依存します。

- 主な焦点が先端エレクトロニクスである場合: CVDは、半導体製造に要求される超薄膜、超高純度、完全に均一な層を作成するための優れた選択肢です。

- 主な焦点が複雑な部品の保護コーティングである場合: CVDの非視線能力は、物理的手法では均一に覆うことができない複雑な部品に、耐久性のある耐食性層を提供するために理想的です。

- 主な焦点が高量、スケーラブルな生産である場合: CVDは高い堆積速度、優れた歩留まり、実績のあるスケーラビリティを提供し、産業製造にとって効率的な選択肢となります。

結局のところ、CVDが気体を高性能の固体膜に変換できる能力は、現代の材料科学において最も強力で適応性の高いツールの1つとなっています。

要約表:

| 利点 | 主なメリット |

|---|---|

| 多用途性 | 前駆体ガスを変更することで幅広い材料(金属、セラミック)を堆積できる。 |

| 高純度・高密度 | 精製された前駆体ガスから超高純度で密度の高い膜を作成する。 |

| コンフォーマルコーティング | 複雑な三次元表面を均一にコーティングする(非視線プロセス)。 |

| 優れた密着性 | 強力な化学結合により、耐久性のある統合された層が実現する。 |

| 精密な厚さ制御 | ナノメートルレベルの制御を可能にし、平滑で均一な膜を実現する。 |

あなたの研究室のコーティングニーズにCVDの力を活用する準備はできましたか?

KINTEKは、精密な材料堆積のための高度なラボ機器と消耗品を提供することを専門としています。半導体の開発、航空宇宙部品の保護コーティングの作成、最先端の材料研究のいずれを行う場合でも、当社の専門知識が優れた結果の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究および生産能力をどのように向上させるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 薄膜とはどのように定義されるのか?ナノスケール材料の力を解き放つ

- 金属有機CVD(MOCVD)とは何ですか。また、CMOSにおけるその用途は何ですか。半導体の精度を向上させましょう。

- 浮遊触媒化学気相成長法(FC-CVD)とは?連続ナノ材料生産ガイド

- CVDで成膜できる材料は何ですか?金属からダイヤモンドまで、その全範囲を解き放つ

- スパッタリングで成膜する際に真空が必要なのはなぜですか?純度とプロセス効率の確保

- スパッタリングプロセスとは何ですか?原子レベルの薄膜堆積ガイド

- 化学気相成長(CVD)プロセスはどのように分類されますか?CVD法と選択のガイド

- 化学工業において、触媒としてカーボンナノチューブを使用することが好まれるのはなぜですか?触媒性能と効率を最大化する