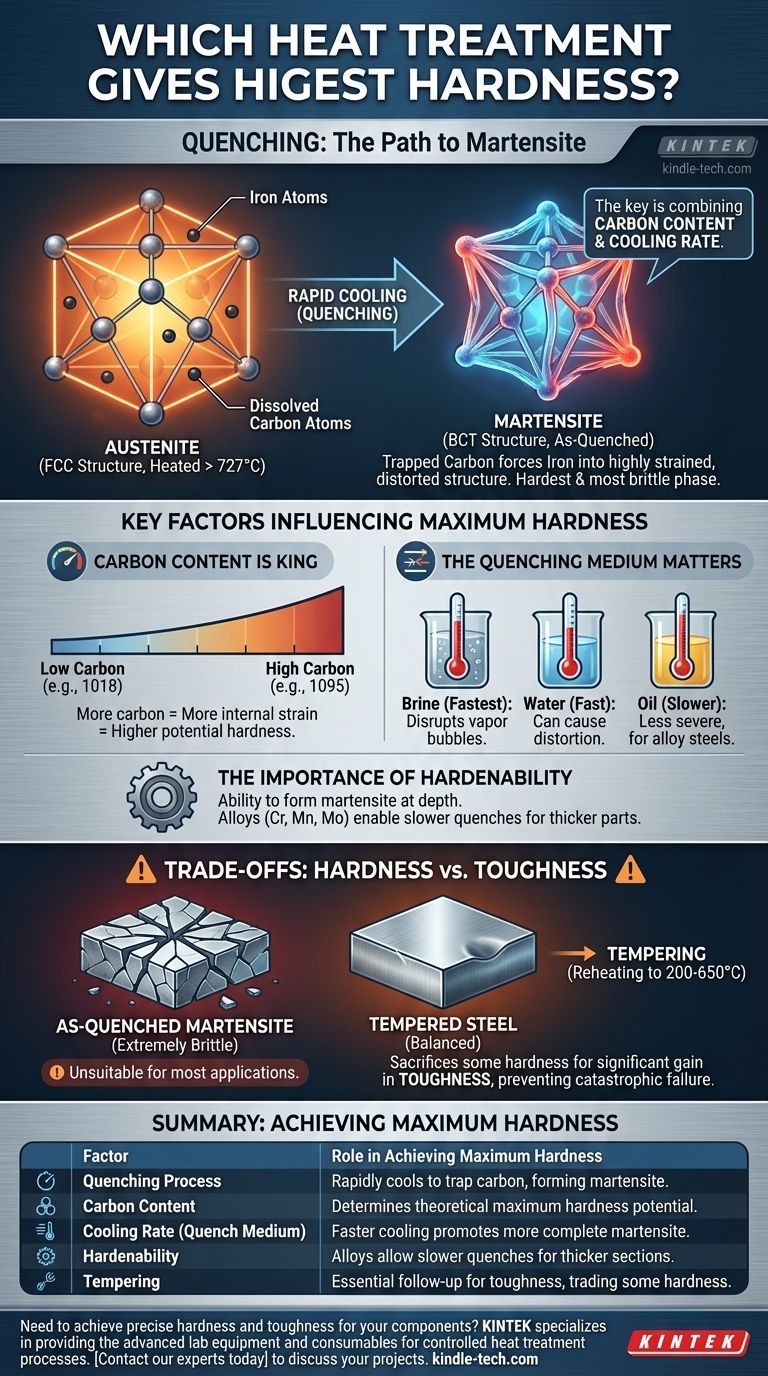

鋼に絶対的な最高の硬度を達成するためのプロセスは、焼入れとして知られています。これは、鋼を高温に加熱してその構造をオーステナイトに変態させ、その後、極めて急速に冷却することを含みます。目標は、鋼の最も硬くてもろい相であるマルテンサイトと呼ばれる微細構造を形成することです。

最高の硬度を引き出す鍵は、熱処理プロセス自体だけでなく、2つの重要な要素の組み合わせです。それは、鋼の炭素含有量と、焼入れ中に達成される冷却速度です。

核心原理:マルテンサイト変態

焼入れが機能する理由を理解するためには、まず鋼の内部で起こる微細な変化を理解する必要があります。プロセス全体は、変形に非常に強い特定の原子構造を作り出すように設計されています。

オーステナイトとは?

高温(通常727°Cまたは1340°F以上)では、鋼中の鉄原子は、オーステナイトと呼ばれる面心立方(FCC)構造に配列されます。この構造は、その格子内にかなりの量の炭素原子を溶解させる独特の能力を持っています。

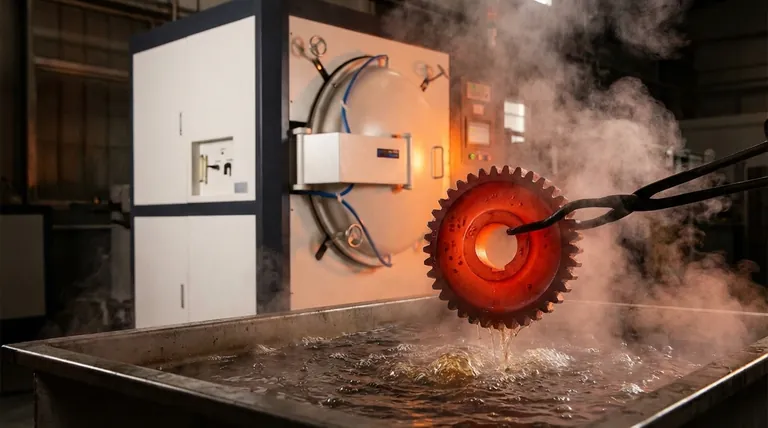

急速冷却(焼入れ)の役割

鋼がゆっくり冷却されると、炭素原子は格子から移動し、パーライトのようなより軟らかい構造を形成する時間があります。

焼入れとは、炭素原子が閉じ込められるほど急速に冷却する行為です。鉄原子が室温の構造に再配列しようとする際に、炭素原子が逃げる時間はありません。

マルテンサイトの導入:最も硬い微細構造

この炭素原子の閉じ込めは、鉄格子を体心正方晶(BCT)マルテンサイトとして知られる、非常にひずんだ歪んだ構造に強制します。

この内部ひずみが、マルテンサイトの極度の硬度と強度の源です。原子は、この不自然な配置に非常にしっかりと固定されているため、互いに滑り合うことが非常に困難になり、これが塑性変形のメカニズムです。

最高の硬度に影響を与える主要因

特定の鋼の理論的な最大硬度を達成するには、いくつかの主要な変数を制御する必要があります。単に焼入れするだけでは不十分であり、詳細が結果を決定します。

炭素含有量が重要

これが最も重要な要素です。鋼の潜在的な最大硬度は、ほぼその炭素含有量によってのみ決定されます。

低炭素鋼(1018など)は、どれほど完璧に焼入れされても、高炭素鋼(1095など)ほど硬くなることはありません。炭素が多いほど、マルテンサイト構造に内部ひずみが多く発生し、硬度が高くなります。

焼入れ媒体が重要

冷却速度は、100%マルテンサイトをうまく形成できるかどうかに直接影響します。異なる液体は異なる速度で熱を奪います。

- ブライン(塩水):金属表面に絶縁性の蒸気泡が形成されるのを塩が妨げるため、最も速い冷却速度を提供します。

- 水:非常に速い焼入れを提供しますが、その厳しさのために一部の鋼で歪みやひび割れを引き起こす可能性があります。

- 油:より遅く、より穏やかな焼入れを提供します。これは、より高い「焼入れ性」を持ち、それほど急速な冷却速度を必要としない合金鋼に使用されます。

焼入れ性の重要性

焼入れ性とは、鋼が深部までマルテンサイトを形成する能力の尺度です。普通炭素鋼は焼入れ性が低く、極めて速く焼入れする必要があるため、薄い断面にのみ適しています。

クロム、マンガン、モリブデンなどの合金元素を追加すると、焼入れ性が向上します。これにより、より遅く、より穏やかな焼入れ(油など)で完全な硬度を達成でき、ひび割れのリスクを減らし、より厚い部品を硬化させることが可能になります。

トレードオフの理解:硬度 vs. 靭性

最大の硬度を追求することには、重大でしばしば望ましくない結果が伴います。これは、工学部品における壊滅的な故障を防ぐための重要な概念です。

焼入れままのマルテンサイトの脆性

最大の硬度に焼入れされた鋼は、「焼入れまま」の状態にあります。信じられないほど硬く耐摩耗性がありますが、ガラスのように非常に脆いでもあります。

この脆性のため、ほとんどすべての実用的な用途には適していません。鋭い衝撃や荷重が加わると、警告なしに粉砕される可能性があります。

焼き戻しの必要性

硬化鋼を実用的にするためには、焼き戻しと呼ばれる二次熱処理を行う必要があります。これは、部品をより低い温度(例:200-650°Cまたは400-1200°F)に再加熱し、特定の時間保持することを含みます。

焼き戻しは、マルテンサイト内の内部応力を緩和します。これにより、わずかな硬度が犠牲になりますが、靭性(材料がエネルギーを吸収し、破断に抵抗する能力)が大幅かつ決定的に向上します。

目標に応じた適切な選択

「最良の」熱処理は、部品の最終用途に完全に依存します。プロセスを選択する前に、目標を明確に定義する必要があります。

- 主な焦点が最高の耐摩耗性であり、脆性を許容できる場合:未焼き戻しマルテンサイトを生成するために高炭素工具鋼を焼入れすることが目標です。

- 主な焦点が構造部品の強度と靭性のバランスの取れた組み合わせである場合:特定の温度での焼入れとその後の焼き戻しが必要なアプローチです。

- 主な焦点が、丈夫で延性のあるコアの上に硬い表面である場合:浸炭などの表面硬化処理や高周波焼入れが最も効果的な解決策です。

これらの原理を理解することで、用途が要求する機械的特性を正確に設計することができます。

要約表:

| 要因 | 最大硬度達成における役割 |

|---|---|

| 焼入れプロセス | 加熱された鋼を急速に冷却して炭素を閉じ込め、硬いマルテンサイト微細構造を形成します。 |

| 炭素含有量 | 理論的な最大硬度を決定します。炭素が多いほど、潜在的な硬度が高くなります。 |

| 冷却速度(焼入れ媒体) | 冷却が速いほど(例:ブライン)、より完全なマルテンサイト形成が促進されます。 |

| 焼入れ性 | 合金元素により、より遅い焼入れ(例:油)で厚い断面でも硬度を達成できます。 |

| 焼き戻し | 硬度をわずかに犠牲にする代わりに、靭性を大幅に向上させる不可欠な後続プロセスです。 |

部品に正確な硬度と靭性を達成する必要がありますか?

KINTEKは、制御された熱処理プロセスに必要な高度な実験装置と消耗品を提供することに特化しています。工具、構造部品、表面硬化部品の開発のいずれにおいても、当社のソリューションは焼入れおよび焼き戻しサイクルを正確に管理するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。信頼性の高い高性能な実験装置で、お客様の材料科学および冶金プロジェクトをどのようにサポートできるかについてご相談ください。

ビジュアルガイド